余潭慧1 蔡光富2 梁军1

(1鞍钢股份炼钢总厂; 2鞍钢股份炼铁总厂 鞍山114021)

【摘要】LF炉下料系统的伸缩套管若卡死,LF炉将不能加料,故障率居高不下,通过改进,缩短了故障时间,降低了工人的劳动强度,降低了生产成本,提高了设备的利用率。

【关键词】LF炉;下料系统;改进

1前言

炼钢总厂二分厂1号LF炉是小连铸方圆坯连铸机改造的配套项目,受生产工艺布局限制与以往建设的两工位LF炉的设备布置有很大区别。该炉采用两钢车平行布置,由电极旋转实现两工位交替生产。为实现节约能源及钢水罐温度控制,要求钢水罐全程盖盖运行,在炉盖设计上要求升降行程达到1.5m方能达到工艺要求。由于上述原因的限制,原下料系统的设计由往复式皮带机-下料汇总料斗-振动给料器-伸缩下料套管―炉盖受料口翻板阀构成(见图1,2,3)。伸缩下料套管在空间高度允许的情况下应采用两节套管的方案,以保证设备稳定运行。1号LF炉受空间限制,为达到1.5 m的升降行程,伸缩套管只能采用四节套管的方案以满足设计要求。

2问题的提出

在实际生产过程中,受生产环境以及入炉颗粒原料的影响,四节套管方案的不足之处逐渐显现出来,主要表现在伸缩套管运行中的卡死现象。生产中一旦卡死,需要立即停止以避免设备损坏。生产运行一年来,由于卡死现象的经常出现,给正常生产运行及检修维护带来很多问题。主要表现如下:

(1) 伸缩套管卡死后没有及时停止,继续运行造成套管结构支架变形、损坏甚至整体脱落,危及人身安全。

(2) 伸缩套管损坏后LF炉不能加料,造成LF炉停产,影响二分厂正常生产的运行。

(3) 由于事故率较高,给检修维护增加很大工作负担,为了降低事故给生产带来的影响,需要经常进行抢修,给检修作业的组织带来不利,在增加人工成本及材料消耗的同时也给安全工作带来潜在的威胁。 由于受事故影响,生产间隔时间大大增加,使得精炼的成本大大提高.也增加了岗位作业人员的劳动强度。

3改进措施

3.1改进方法

考虑现场实际工况,多方面参考相关的下料系统结构设计.选用旋转溜槽式下料系统是较为理想的解决方式。但是根据现场的实际情况,旋转运动受到现场结构空间的限制而无法实现。为了解决这一问题,决定进行变形处理,将旋转运动变形为直线运动,以解决结构空间限制的难题。

具体的实现方式有如下两种:

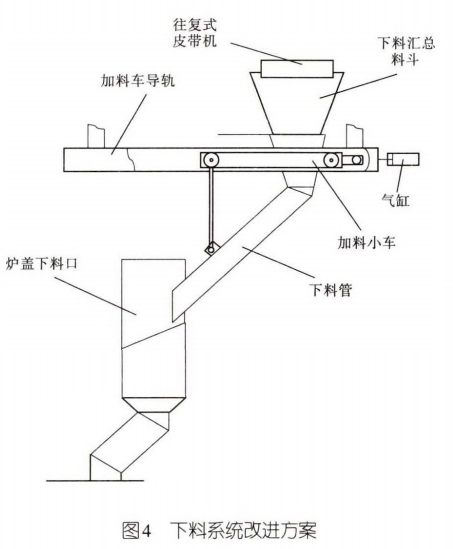

(1)-种方法是将下料装置安装在小车上,由气缸的伸缩带动小车的移动,通过小车的移动实现下料汇总料斗与炉盖受料口之间的连接,如图4所示。

(2)另一种方法是将下料装置与下料汇总料斗固定连接,而将下料装置的下料斜管制成伸缩套管的结构形式。实现下料汇总料斗与炉盖受料口之间的连接。

综合考虑上述两种方案,采用移动小车的结构形式比较容易实现,而且在生产运行中的稳定性较好;而采用伸缩套管的结构形式结构较为简单,但在下料斜管上实现伸缩较为困难,而且伸缩套管在生产运行中的稳定性较差,发生设备故障的可能性较高。因此最终改进方案确定为采用移动小车的形式。

3.2 实施步骤

(1)首先定制机加件、移动气缸及下料装置的结构件。

(2)在线外制作移动小车导轨及支架,安装下料装置、运动小车与导轨支架并调试。

(3)利用LF炉定修时间,拆除原下料装置中的振动给料器及伸缩套管,再安装调试完的导轨支架及小车。

(4)安装移动小车位置极限开关,实现电气行程控制。

(5) 安装气动控制元件、气缸及管路。

(6) 试车及下料调试。试车调试完毕后交付生产。

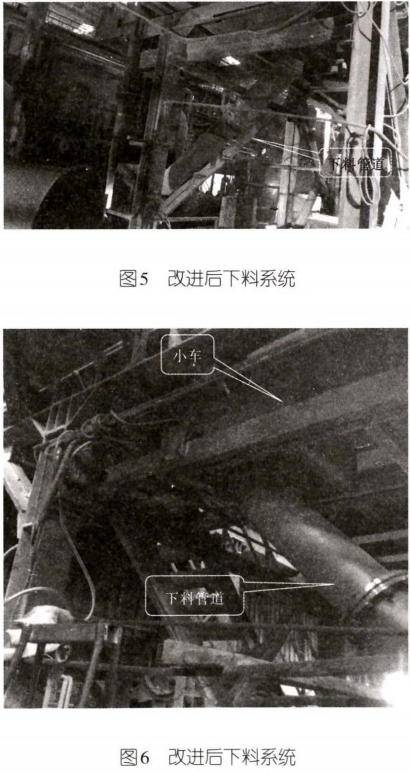

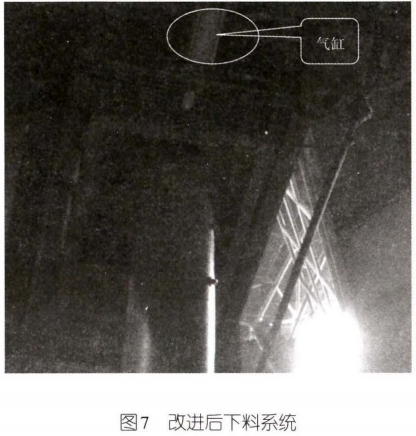

改造后的下料系统见图5,6,7。

4改进效果

(1)LF炉南、北工位下料系统改进实施完成1年多,使用至今生产运行稳定,没有出现运行故障,保障了生产的稳定、降低了生产成本、减轻了检修维护人员的劳动强度,提高了设备的利用率,得到了各方面的认可。

(2)改进后每周减少故障时间4h,年减少故障时间208 ho

⑶降低事故率,创效益79.68万元。

(4)年节约检修人工费6.24万元。

(5)减少事故等待时间降低生产成本:钢水等待时,温度会降低,改进后每周减少故障时间4h,每周平均4次,每次lh。临时处理故障后,钢水必须进行升温处理,平均每次升温处理6 min,每分钟升温处理消耗电能价值134元,同时消耗材料134元,改进后每年节约因提高钢水温度消耗的成本为33.45万元。

(6)提高铸机生产率多创效益:按每周1次因LF炉下料系统故障导致铸机停浇,连铸机停浇后重新开浇消耗的成本为2万元。则年节约成本为104万元。 总经济效益为223.37万元/年。

5结束语

通过以上改造,降低故障率,大大缩短了故障时间,降低了工人的劳动强度,降低了生产成本,提高了设备的利用率。