陈岩 李秋阳 张春辉

(鞍钢股份公司炼钢总厂鞍山114021)

【摘要】大型转炉倾翻系统大部分采用两支点或三支点方式,在长期使用后,两支点楔孔及转炉上下工作面的上下调整垫片均出现不同磨损。因此利用年修期时间对楔孔、上下工作面及上下调整垫片进行现场修复,恢复了设备功能精度。

【关键词】转炉;倾翻系统;楔子;楔孔;调整垫片

1引言

鞍钢股份公司炼钢总厂4号线转炉系统于2004年投产。经过10余年的使用,发现在大型转炉系统中楔子、楔孔、楔子上下工作面均出现不同程度的损伤。由于转炉吨位大,托圈重量为27 624kg,转炉炉壳重量为300 808kg,如果送至厂家修复,存在时间长,吊运困难,吊运吨位大等问题。为此,研究利用转炉年修期间,在线修复转炉两支点的缺陷,恢复设备功能精度,这样可以大大节约成本,缩短年修周期,降低设备维修费用。

2倾翻系统支点原理及修复方案设计

(1)转炉倾翻系统支点设计原理:在驱动侧耳轴块上部有楔子孔,转炉炉体安装在转炉托圈上部,楔子位于托圈楔孔与转炉炉体之间进行连接,东西两侧各设一个楔子。前端设置拉杆与碟簧,后端设置挡板,楔子上部安装调整垫片4块,底部为下部支撑装置及4块下部调整垫片,这样可以保证转炉在倾翻过程中,转炉炉体始终固定在托圈上部,保证转炉倾动过程的稳定。由于长时间使用,调整垫片,楔孔及炉体之间已出现了磨损及缝隙,转炉在倾翻过程中,由于已存在缝隙,炉体会发生滑移及振动,导致倾翻系统不稳定,容易岀现设备事故。

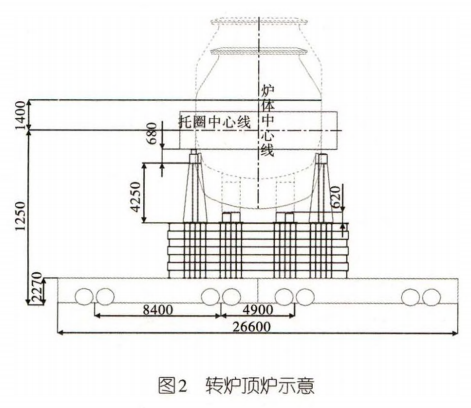

(2)修复方案设计:将转炉炉体与转炉托圈进行分离,设计分离高度1400 mm,这样可保证人员站位,人员及设备可以对楔孔及转炉炉体缺陷进行处理。

3具体实施步骤

由于转炉炉体安装在转炉托圈上部,故制定下列分离托圈及现场修复步骤:

⑴将转炉摇至零位,转炉4台制动器全部处于抱紧状态,在转炉托圈南北两侧设置500mm x 500mmH型钢,进行支撑。

(2)拆除东西两侧楔子及碟簧拉杆后部顶板,楔子长度1600 mm,用500t液压千斤顶从楔子小头顶取楔子,后部设置倒链配合使用。楔孔位于中部,长度800mm,转炉炉体两侧为800mm,由于长时间使用,在拆除楔子时,一旦楔子无法取出,可用气焊对楔孔两侧进行割除,减少拆除的阻力,保证楔子能够正常拆除。

(3)楔子拆除后,取出上部4块调整垫片,清理楔孔及两侧浮渣。

(4) 拆除下部支撑装置及下部调整垫片,保证顶升时无卡、挂发生。

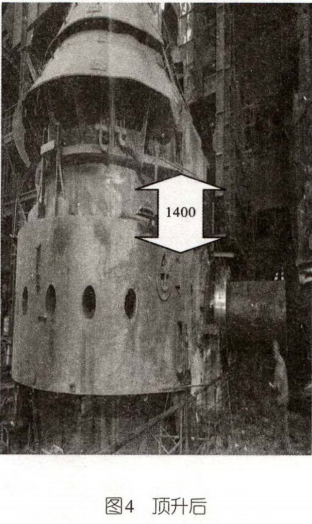

(5) 用提前制作好的方形框架进行逐次顶升作业,转炉炉体底部焊接4个预制座(见图1 。安装液压千斤顶,每台千斤顶为5001,保证同步进行顶升作业,这样可以使转炉炉体稳定上移(见图2,3,4 )。

待转炉炉体顶升至1400 mm时停止顶升,转炉炉体周围安装4处500mm x 500mm x 1400 mm H型钢,保证转炉炉体与托圈之间稳定连接。

(6)用气体保护焊对磨损面进行焊接修复(保证材质与原材料材质相同),焊接修复各个端面后安装调试小型镇床(见图5 )。

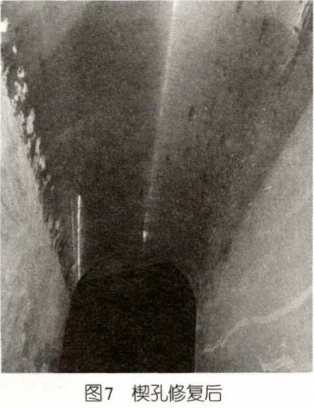

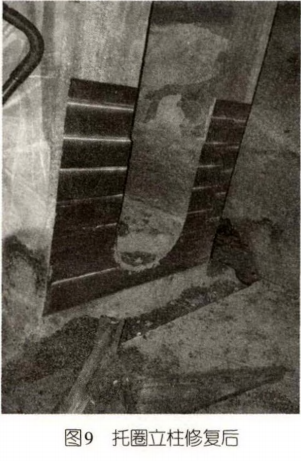

对修复端面进行处理,处理后进行着色检查,保证修复面接触面积达到65%~75%。楔孔修复前后对比见图6,7,托圈修复前后对比见图8,9。

(7) 修复后,落炉,重新标定转炉中心线位置,保证转炉氧枪吹氧点与转炉底部熔池区域一致。

(8) 转炉中心线位置调整后,安装上下调整垫片、楔子、下部支撑等部件。调整垫片及楔子安装要求进行现场研配,使用塞尺,水平尺等测量工具进行精确测量。上下调整垫片用塞尺测量,要求5道塞尺无法通过,安装楔子时保证拉杆段前部距离340mm,顶板侧安装距离460mm,其他设备按图纸设计要求进行装配,保证设备恢复功能精度。

4结束语

通过上述修复方法对大型转炉两支点及其附属缺陷进行了彻底维修,保证了转炉倾翻系统在使用过程中的稳定性,彻底解决了转炉在生产中由于两支点出现磨损导致摇炉的振动问题,增加了设备及人员使用的安全性,而且在现场进行维修,大大降低了维修费用,为大型转炉在线修复转炉两支点提供了经验。

参考文献

[1] 闻邦春.机械设计手册.5版.北京:机械工业出版社,2010.