江乾坤

(山东钢铁股份有限公司莱芜分公司型钢厂,山东 济南271104)

摘 要:通过自发研究的实验装置进行H型钢冷却控制的实验分析,结果发现对于厚度为30.5 mm的H型钢来说,平均冷却速度可达到每秒钟30℃,屈服强度可提高至50 MPa。根据结果提出了针对热轧H型钢控制冷却相关工艺方案。

关键词:热轧;H型钢;控制冷却;工艺

目前热轧H型钢生产线没有安装轧后冷却控制装置,无法实现冷却控制,因此给H型钢生产过程中带来很多问题,比如腹板和翼缘温差较大,所产生的残余应力较大。通常这种钢板翼缘较厚,而腹板较薄,会使得翼缘冷却速度慢而腹板的冷却速度快, 很容易在腹板中形成残余应力,在翼缘形成拉应力。

通过数值分析,发现在冷却时其温差可达到150℃以上,利用盲孔法测量H型钢残余应力,结果发现翼缘可以达到293 MPa,而腹板为3 000 MPa。其次对于一些厚度较厚的H型钢来说,采用微合金化的方式能够提高生产成本,并且其产品力学性能不稳定,从一定程度上影响了高强度H型钢的生产。据统计,在生产的420 MPa的H型钢中,合格率仅能够实现60%,最后钢轧温度高导致冷却能力欠缺,直接影响H型钢的生产产量。因此,针对上述问题需要采用H型钢冷却装置,但目前国内针对H型钢冷却控制技术还不够成熟,需要结合国外经验进行自主研究。

1现场条件和目标

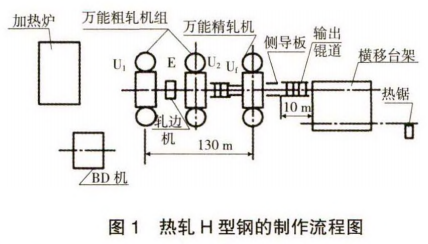

热扎H型钢的制作流程如图1所示。

从图1发现U2和Uf的距离为130m,Uf之后的输出辐道长度为10 m,在生产大规格的H型钢时热轧后,U2轧后的楹道长度低于90 m,Uf的轧制速度为每秒3 m,U2的轧后温度可以达到900℃,而的轧后温度为950℃。因此可以在U2和Uf长度为10 m 的输出管道以及5前20 m的输入银道上来安装冷却装置。如果5经过冷却之后起始时间为3 s,而的前冷却时间为7 s。从冷却控制目标上来看,为了能够提高产品的合格率,以及减少生产成本,提出了冷却控制目标,在同等条件下能够使H型钢产品强度提高至50 MPa,同时,其他力学性能较好,在目前产品性能保持的基础上能够提高产品中微合金元素,降低到空冷前的50%以下,在轧后H型钢产品经过冷却控制之后,返红温度可以实现700 °C。在本次研究中,所生产的规格与钢品种中,其参数如下: H300x 150-H800x300、H200x200-H400x400, Q235、Q345、RS55C 等[1]。

2 控冷工艺

首先需要选择合适的冷却方式,目前冷却方式对于流热系数分别是层流冷却为5 000W/(m2·℃),而穿水冷却为2 000到20 000 W/(m2·℃),喷射冷却为5 000到8 000 W/(m2·℃),喷雾冷却为200到17 000W/(m2·℃)。而对于H型钢来说,常采用喷雾冷却和风扇冷却,能够利用可喷射到需要冷却的部位,喷射水量进行控制,利用水压实现水雾化喷雾,采用气体水雾化方式,利用地下空气实现喷嘴雾化。气体流对于传热不会产生较大影响,同时空气流会使轧件和水滴接触,排除滞流水,能够有效缓解轧件冷却不均匀的问题,喷雾冷却能力较大,能够在较大范围内改变传热系数,这对于有效控制冷却温度来说是十分有利的。从冷却原理上来看,H型钢上温度分布情况为翼缘、腹板的交接处,温度较高,翼缘端板和腹板中间温度较低,因此可以针对翼缘的中心和r角处进行冷却实验。可以在翼缘两侧装置喷嘴中心对准翼缘的中心,4个r角上可以安装喷嘴,其中心线与腹板之间的夹角呈现45°。从其冷却强度上来看,经过温度计算之后,要将翼缘和腹板厚度为30.5 mm的H型钢板,从3 s内迅速降温200℃,表面最低温度为360℃,表面冷却速度为每秒钟196℃, 平均冷却速度为每秒钟66℃。

3 工艺方案分析

由于H型钢厂条件和经费限制,在精轧机组后导卫和横移辐道之间,长为10 m的输送辐道处进行冷却装置安装,可通过冷却控制方式来减少微合金含量,提高H型钢性能。但目前国内外还没有成熟的H型钢冷却技术,为了节约成本,采取两种方式来实施冷却控制,首先需要研发相应的冷却控制装置能够实现离线式控冷,获取所需的参数,其次需要根据离线实验获得成果,安装在线控制设备。

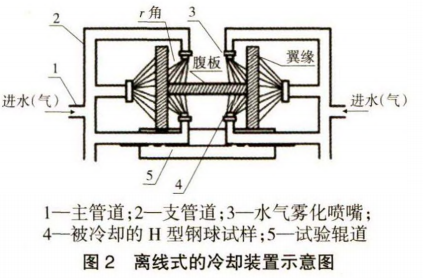

首先在冷却装置研发过程中,研究的装置为离线式的冷却装置,其冷却对象为600 mm的H型钢,其特点是翼缘中心和r角温度较高,而腹板和翼缘端部的温度低,需要对翼缘中心表面和r角进行冷却,使其能够快速降低到目标温度。在对冷却装置设计时能够满足H型钢的冷却要求。其示意图如图2所示[2]。

该装置对于H型钢冷却可分为三个部分,分别是上排、下排和两侧喷嘴.其中上排喷嘴针对翼缘上内侧以及r角,下方喷嘴针对翼缘下内侧和r角,两侧针对的是翼缘的外侧面,进而能够对整个H型钢翼缘进行有效的温度控制。在冷却过程中可以实现对翼缘快速冷却,也可以推动H型钢在辐道上移动,实现动态式的冷却。同时,喷嘴可以通过控制阀进行单独控制,使用不同的冷却方式采用水气雾化的喷嘴形式,其间距为150 mm,每排设有6个喷嘴,一共设置6排喷雾,距离为15 0 mm,喷雾角度为90°,能够覆盖300 mm的范围,同时存在150 mm的喷嘴间距,能够强化对于翼缘的冷却效果。控冷实验,选取的H型钢桩型号为BS55c,其规格为H305x305x223,厚度为30.5 mm,长度为500 mm,主要对冷却速度进行测试,以及控制冷却参数对材料性能的影响。在实验之前,需要将冷却数字调到预值,进入高温电阻炉中将其加热到1 000℃之后,送入辐道中,打开气路以及水路形成喷射流,当温度降至70℃时,启动银道 可以将样品送至冷却区,实现快速降温。实验结果:其冷却参数中水压为0.20-0.25 MPa,气压为0.15-0.25 MPa,水流量为200 L/h,气流量为9.5 m/h,具有良好的冷却效率,基本可以实现每秒钟15-30℃的降温。除此之外,在相同冷却条件下,相对来说r角相比翼缘的冷却速度大,主要是由于喷嘴窗口距离r角较近,喷射面积小,能够使单位面积获得的水流密度高,喷射距离短,冲击力大,使得r角的冷却强度高。采用控冷的方式,所获得的常温组织是铁素体和珠光体。但经过控冷之后铁素体含量增加,铁素体晶粒相对控冷铁素体晶粒来说,能够细约0.5个级别,主要是控冷工艺产生的效果,控冷之后屈服强度可以提高550 MPa。

4 对控冷方案的改进

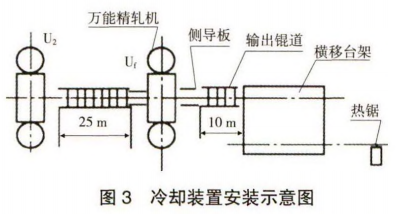

在控冷之前没有经过轧制变形实际上就是没有将控件和控冷进行结合,这种情况下,现场轧后控冷效果会存在一定偏差,经过实验发现仅通过控冷能够提高屈服强度,而如果将控冷和控件联合,能够提高材料的力学性能。研究发现,对于H型钢来说其最大冷却强度为30 s,相比预期值来说小了一倍。对于控冷方案的改进,仅在Uf之后安装10 m长的冷却装置其冷却时间为3 s,最大降温为90℃,轧件的温度能够达950-860℃,但这种情况下无法实现目标条件,因此可以在Uf前安装20 m的冷却装置,其冷却时间为7 s,轧件温度将可实现180-300 r,Uf 之后温度为1 050 ℃,通过冷却装置后可以降至870℃。由于受到电机能力的限制,Uf轧温度需要低于800℃,假设温度为800℃,经过3 s冷却之后温度可以实现700℃,能够实现预期的控冷目标,因此可以在前安装25 m的冷却装置,而在Uf之后安装10 m的冷却装置,其具体的安装示意图如下页图3所示。

5 结语

对于H型钢来说经过安装控冷装置,经过实验发现平均冷却速度为每秒钟30 °C,能够实现良好的冷却控制效果,并且细化铁素体晶粒.有效改善钢体性能、力学性能,其屈服强度可提高550 MPa,可以在Uf之后安装10 m长的冷却装置,最大降温为90℃。但这种情况下无法实现控冷目标,可以在之前安装25 m的降温装置,可以将950℃迅速降到700 ℃。

参考文献

[1] 高超.热轧H型钢控制冷却过程换热规律的研究[D].阜新:辽宁科技大学,2017.

[2] 刘健,侯福增,高超.热轧H型钢控冷过程温度场研究[J].辽宁 科技大学学报,2018(1):27-31.