张俊钢

(安阳钢铁建设有限责任公司 安阳 455004)

【摘要】针对烧结机机头铺底料仓设备进行技术改进,大大地提高了铺底料仓设备的稳定性和生产能力,解决了大块烧结矿扛、卡铺底料摆动料斗等长期存在的问题。保障了设备平稳运行。

【关键词】烧结机;铺底料仓;安装报警装置

1前言

安钢炼铁厂3号烧结机年生产烧结矿500万t, 直供3号高炉优质烧结矿,与3号高炉属于钢性对接,它的运行是否正常直接制约到高炉生产。铺底料设备又属烧结生产系统中的咽喉设备.设备使用性能的好坏,严重影响烧结矿的产量和质量。然而,3号烧结机自投产以来,多次出现因配料中煤粉量过大、烧结矿过烧或其他生产原因造成烧结机台车粘接大块烧结矿,在单辗处不能脱离台车。严重时会导致铺底料摆动料斗倾翻,致使数十t的铺底料洒满台车,造成烧结机长时间停机事故。

2铺底料仓工作原理

烧结机铺底料仓是烧结生产的主要设备,安装在机头九辗布料器的前部,烧结矿经过筛分系统分级,成品烧结矿直接运输到3号高炉,14mm 左右的烧结矿作为铺底料通过皮带直接运输到烧结机上方的铺底料仓内,铺底料仓起着储存铺底料和将铺底料均匀装入烧结机台车的作用。铺底料仓两侧装有两个轴承座用来固定摆动斗,烧结机生产时在有限范围内前后摆动料斗,行程不超过100mm,起到缓冲作用。料斗背部两端各连接一根ϕ30mm钢丝绳,钢丝绳下部有配重,用于摆动料斗在算条压辐未完全压平的炉条扛卡后,在有效范围内前移后能及时复位,铺底料就能均匀准确的按照设定要求铺在台车上。起到保护台车炉条的作用,满足烧结生产要求。

3存在问题分析

烧结机在生产过程中,有时难免会出现烧结机配料煤粉过大、烧结矿过烧等因素,就会导致台车上结大块,台车算条上粘接烧结矿大块经过机尾单辗处有时不能够及时脱离,随着台车的运行,如果不及时发现进行处理,台车运行至烧结机机头,过烧的烧结矿因粘接过牢,就会扛、卡铺底料摆动斗,造成摆动料斗移位,向前严重倾斜,导致大量的铺底料仓倾斜至烧结机台车上,造成严重停机事故。直接影响到烧结矿的生产,就会长时间停产造成高炉休风。

4改造方案

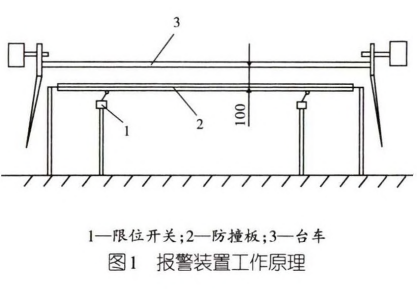

台车粘接大块现象一般不易及早发现,特别容易造成事故。所以为了消除存在的生产隐患,做到防患于未然。根据分析研究和现场测绘,利用杠杆原理,设计研制了一套烧结机台车结大块报警装置。根据台车宽度安装在台车下部接近机头部位(5号风箱位置)比较合适,因在这个地方, 粘接不牢的已经在回程脱落,未脱落的就是牢固粘接的大块,安装结大块报警装置可以随时监测到,以便随时停车及时处理。距离铺底料仓还有一定距离,发现后不会影响到铺底料仓(见图1 。

结大块报警装置具体制作安装方法是在烧结机下方,收尘箱上方焊制固定底座,中间制作成可以转动的翻板,下部加焊支撑进行加固,上部加装防撞板,装上配重。正常情况下防撞板是直立且与台车炉条垂直的。防撞板上部离台车炉条高度60mm,两侧距台车栏板宽度约150mm。并在两侧下端加装两个限位器,报警系统接入主控室,进入电脑PLC系统。一旦烧结机台车粘接大块烧结矿,运行至报警装置位置,防撞板倾斜度超过100 mm(也就是铺底料摆动斗距台车炉条高度),触动限位器,主控室报警铃就会响起,岗位工就会及时发现并处理粘接大块的烧结矿,消除大块的烧结矿对铺底料摆动斗的扛挂。

5效益分析

3号烧结机正常产量为14 000t/d左右 即每小时5831烧结矿;烧结矿100元/t,按每次事故停机抢修时间6h计算,可增加产值349 800元。

节约人工费用2250元,节约材料费用500元。

合计综合效益为352 550元。

6结束语

结大块报警装置结构简单,制作安装费用少,操作方便,效果明显。改造后生产中多次出现大块烧结矿触动限位器报警,烧结机主控室都能及时发现,通知岗位工及早做好准备,在台车运行至机头翻转位置及时清除,确保了设备顺行,杜绝了因台车粘接大块导致的设备长时间停机事故。改造后降低了职工劳动强度,烧结机台车上铺料均匀,维修次数减少,而且能耗大大降低,满足了烧结机生产的正常需要,提高了设备作业率,为高效生产优质烧结矿打下了坚实基础。

参考文献

[1] 汪用澎,张信.大型烧结设备.北京:机械工业出版社.1997.

[2] 张惠宁.烧结设计手册,北京:冶金工业出版社,1990.