王甲贵1 董 静2

(1.本钢板材股份有限公司炼钢厂, 2.本钢板材股份有限公司技术研究院)

摘 要:控制转炉下渣不仅是改善钢水质量的一个重要工艺技术,也是降低炼钢成本的一个主要工艺措施,文章论述了转炉下渣量对冶炼成本及钢水质量的危害,对比了各种挡渣方式的下渣量。以本钢为例, 重点介绍了滑板挡渣 + 下渣检测的挡渣方式的原理,使用过程中出现的问题及其解决的措施,最终达到了预期效果。ꎮ

关键词:转炉;滑板;挡渣

近年来随着全球钢材消费结构的变化,对高品质、 高附加值钢的需求量越来越大,同时我国普钢产量供大于求,建设高效率、 低成本的洁净钢处理平台就成为各大钢厂工作研究的主要方向。减少转炉出钢下渣量是提高钢水洁净度、 提高转炉钢产品的质量、 降低炼钢生产成本的有效途径,在转炉出钢时进行有效地挡渣操作,不仅能够改善钢水质量,提高合金收得率,还可为精炼工序操作提供良好的条件。通过对比研究发现,滑板挡渣能够有效稳定地控制下渣量。

1 炼钢厂生产工艺流程

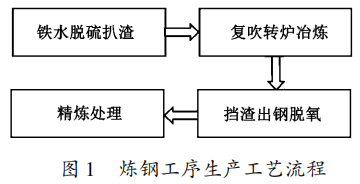

炼钢生产工艺流程如图 1 所示。

(1) 铁水脱硫: 喷吹镁粉 + 石灰粉进行铁水脱硫铁水 100% 经脱硫处理。

(2) 转炉冶炼: 180t 顶底复吹转炉, 出钢过程中根据钢种要求进行脱氧合金化后期采用挡渣标进行挡渣。ꎮ

(3) 精炼:180tLF 精炼炉,按照钢种要求将钢中成分调整到目标范围内。ꎮ

2 转炉下渣量对冶炼成本及钢水质量的危害

2.1 降低合金收得率

出钢合金化过程中,转炉终渣中含量在15% 左右的FeO 会和合金中的 Mn 进行反应生成MnO 同脱氧合金中的 Al 反应生成Al2O3夹杂反应方程如 (1) 和 (2)ꎮ

Mn+(FeO)=Fe+(MnO) (1)

2Al+3 (FeO)=3Fe+(Al2O3 ) (2)

2.2有害元素进入钢水

大部分钢种对硅及磷控制要求严格,低硅钢种要求含硅量不大于O低磷钢种要求含磷量不大于O在精炼脱硫处理过程中脱硫需要还原气氛,用铝来造渣降低钢包顶渣中的 FeO含量,有利于进行脱硫,但同时 Al 和顶渣中的P2O5 及SiO2 反应,生成单质 P 和 Si 进入钢水, 反应方程如 (3) 和 (4),导致钢种P 和Si质量分数超标。

10Al + 3(P2O5 ) = 6P + 5(Al2O3 ) (3)

4Al+ 3(SiO2 ) = 3Si + 2(Al2O3 ) (4)

2.3超低碳钢种夹杂及 “烧铝”

超低碳钢需要RH真空处理,在炼钢出钢过程中不进行脱氧操作,而在精炼真空处理过程中利用钢水中的氧进行脱碳,使碳质量分数达到钢种要求。 RH 脱碳结束后,采用铝球来脱钢中的氧,所加入的铝一部分是和钢中氧结合生成脱氧产物 Al2O3 (在浇铸前大部分已上浮),另一部分在钢中形成成分铝,剩余部分是被钢包顶渣中FeO 所消耗。经试验发现,加入铝球后铝的 “回收率” (即与钢中氧结合生成脱氧产物 Al2O3 及在钢中形成成分铝所消耗的铝之和所占加入铝球总量的比例) 波动较大ꎬ “回收率” 最高到60% 最低为 30%。分析原因铝的 “回收率” 与钢包顶渣FeO 质量分数有直接关系,钢包顶渣 FeO质量分数越高, 铝的 “回收率” 越低。

RH 精炼脱氧处理结束后,钢中 [O] 质量分数极低,可达到 3 × 10 -6 ~ 5 × 10 -6,不可能再消耗钢中的 Al而钢包顶渣中的 FeO,向钢中源源不断地提供氧,使 3 [O ] +2Al → (Al2O3 ) 反应不断进行,随时间的推移 Al2O3 夹杂在钢中生成的量逐渐增加,且大部分来不及上浮,随钢流进入钢坯Al2O3 颗粒较大,直接影响汽车板表面质量。ꎮ

3 挡渣工艺的选择与研究

3.1挡渣工艺的选择

转炉控制下渣一般采用挡渣帽、 挡渣球、 挡渣塞和挡渣标等措施,随着技术的发展,

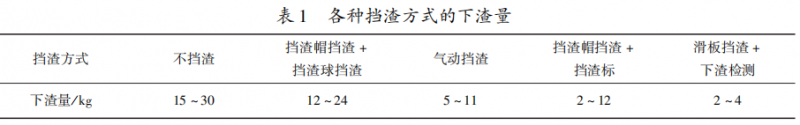

出现了气动挡渣、 滑板挡渣以及红外下渣检测辅助系统等。各种挡渣方式的下渣量见表 1,其中滑板挡渣 + 下渣检测的挡渣方式的吨钢下渣量波动范围在 2 ~ 4kg, 是最稳定可靠的挡渣方式。

3.2 转炉出钢过程中下渣模型

转炉出钢到钢包的下渣量中,前期渣量大体占 30 %,涡旋效应从钢水表面带下的渣量约为30 %,后期渣约 40 % 。ꎮ

3.3 滑板挡渣出钢自动控制工艺原理

转炉冶炼时,滑板处于打开状态。转炉冶炼结束,人工启动液压站开泵,转炉倾动开始转炉倾动到 35°位置时发出关闭滑板指令信号,滑板自动关闭。转炉倾动到75° ~ 80°位置时钢渣已全部上浮,发出打开滑板指令信号,滑板打开开始出钢。出钢结束红外下渣检测系统检测到钢渣时,发出关闭滑板指令信号,滑板自动关闭。转炉反倾动到垂直位置后发出打开滑板指令信号,滑板打开。

4 采用滑板挡渣存在的问题及研究的解决措施

4.1 出钢口下沿距离钢包上沿距离小,安装滑板机构空间不够

本钢板材炼钢厂 6 号转炉以前采用挡渣标挡渣ꎬ 只要转炉最大旋转半径满足对其他设备没有刮碰ꎬ 转炉出钢口最低点距离钢包超过 400mm即可ꎬ 所以原设计转炉出钢口最低点距离钢包为500mmꎮ 而采用滑板挡渣后ꎬ 滑板机构安装在出钢口外侧ꎬ 出钢口长度增加 530mmꎬ 使得安装后滑板挡渣后转炉旋转半径增加ꎬ 且出钢口下沿距离钢包上沿安全距离不够ꎮ 为了解决这一难题ꎬ 创新地将出钢口长度缩短 300mmꎬ 同时采用了滑板横拉式技术ꎬ 保证了滑板挡渣机构安全稳定运行。ꎮ

4.2 出钢口寿命降低

由于采用新滑板挡渣技术,调试阶段寿命偏低为 89 次,出钢口寿命未达到工艺要求对生产节奏控制带来很大影响。通过现场跟踪,发现在更换碗砖过程中,拆装设备震动对出钢口有很大影响,通过提高火泥质量和碗砖使用寿命,减少更换碗砖次数,出钢口寿命最高达到 213次平均达到185 次,大于原来设计要求的 150 次满足生产要求。ꎮ

4.3 滑板关闭时机的研究

滑板挡渣原理是利用红外,通过检测钢流下渣比例来判定是否关闭滑板。当判定下渣比例设定低时,在出钢过程中卷渣引起瞬时钢流中炉渣比例达到关闭报警值,下渣检测给出关闭滑板信号, 使大量钢水没有出完,导致二次出钢或者炉内剩钢;判定下渣比例设定高时大量转炉终渣进入钢包, 没有达到滑板挡渣预期效果。

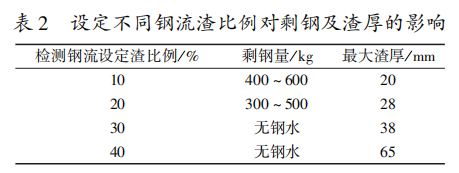

为了解决此类问题,根据出钢时间一般在5.5—9min,出钢结束转炉倾动角度在 100° ~ 110°,设定了在出钢过,程中出钢时间小于4或者转炉倾动角度小于 97°,红外下渣检测只检测下渣比例,提供检测数据,不提供关闭滑板信号, 异常情况下可以采用手动方式关闭。出钢时间≥4且转炉倾动角度≥97°时根据检测下渣比例达到报警信号时,立即关闭滑板结束出钢操作。通过试验标定,当下渣比例达到30% (每秒30 帧,若连续 5帧钢流中炉渣比例大于 30%,发出关闭滑板信号),能够有效地减少误关闭滑板导致剩钢和有效地控制下渣量(见表2试验数据)。

5 结语

(1) 滑板挡渣工艺比挡渣标能够更有效地控制下渣量。

(2) 通过缩短出钢口长度能够有效解决空间小的问题,而且不影响滑板挡渣,缩短后的出 钢口寿命及改造后的滑板挡渣均达到预期效果 并为其他厂家滑板挡渣改造提供了依据。

(3) 当钢渣比例达到 30% 时,关闭滑板能够有效地减少误关闭滑板导致剩钢和有效地控制下渣量。