高扬 魏春新 吴晓东 王立翌 孙文华

(鞍钢集团朝阳钢铁有限公司炼钢厂朝阳122000)

【摘要】通过编制一级PLC程序模型实现转炉与氧枪联锁控制,达到氧枪自动进行溅渣护炉的目的。自动溅渣替代了人工手动溅渣,降低了工人劳动强度、延长了转炉炉衬使用时间、缩短了转炉的作业时间、提高了作业效率。

【关键词】转炉;氧枪;PLC;自动化;工作效率

1溅渣护炉的基本原理

在转炉岀钢结束后加入调渣剂,使炉衬砖中的Mg与炉渣产生化学反应,生成一系列高熔点物质,这些物质被氧枪系统喷出的高压氮气喷溅至炉衬的大部分区域或指定区域,粘附于炉衬内壁逐渐冷凝成固态的坚固保护渣层,并成为可消耗的耐材层。在转炉冶炼时,该保护层可减轻高温气流及炉渣对炉衬的化学侵蚀及机械冲刷,达到维护炉衬、提高炉龄并降低耐材(包括喷补料等)消耗的目的。鞍钢集团朝阳钢铁有限公司炼钢厂转炉溅渣护炉是在转炉出钢后,将炉体保持直立位置,利用氧枪向炉内喷射高压氮气,将炉渣喷溅在炉衬上。在喷溅过程中渣粒以较大冲击力粘附至炉衬上并与炉壁牢固结合,可有效阻止炉渣对炉衬的侵蚀。复吹转炉溅渣护炉是将顶吹和底吹均切换成氮,从上、下不同方向吹向转炉内炉渣,将炉渣溅起粘结在炉衬上以实现保护炉衬的目的[1]。

2自动溅渣实施原因

在转炉进入炉役后期后,由于操作人员操作手法的不同,造成转炉炉衬厚度波动严重,一旦出现异常则会导致转炉漏钢等重大事故。为此,转炉操作人员及技术人员思考及实验是否有一种固定的操作模式来解决此问题,但均未取得成功。其中以转炉记录工最为迫切要求解决此问题,因为转炉记录工不仅承担冶炼数据记录又要进行部分生产操作(包括转炉溅渣护炉作业),其工作须高度集中注意力,一旦出现问题则会直接影响生产。因此,为规范操作避免发生事故、延长转炉炉衬使用时间、减少职工劳动强度,经厂技术人员讨论后决定利用现有资源自行研发转炉一级PLC程序自动溅渣系统。

3项目目标及实施方案

3.1 项目目标

利用现有工艺条件及要求,实现模式化自动溅渣,程序根据炉底液面高度自动控制氧枪位置。经过技术人员讨论初步决定实现涨炉底、正常溅渣、降炉底三种自动溅渣模式,具体方案如下:

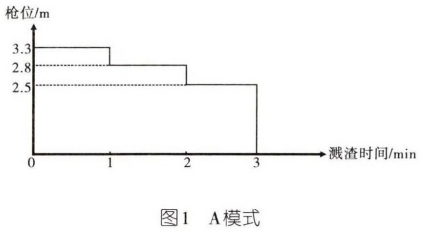

(1)A模式:液面高度<8450 mm(涨炉底模式),溅渣时间3min,见图l。

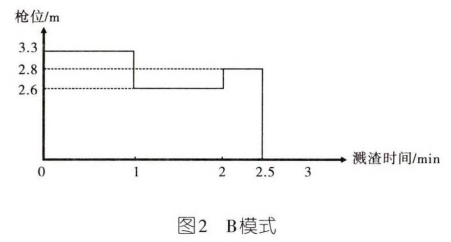

(2) B模式:8450 mmM液面高度W8700 mm(正 常溅渣模式),溅渣时间2〜2.5 min,见图2。

(3)C模式:液面高度>8700 mm(降炉底模 式),溅渣时间1.5-2min,见图3。

3.2 实施方案

3.2.1 程序编制

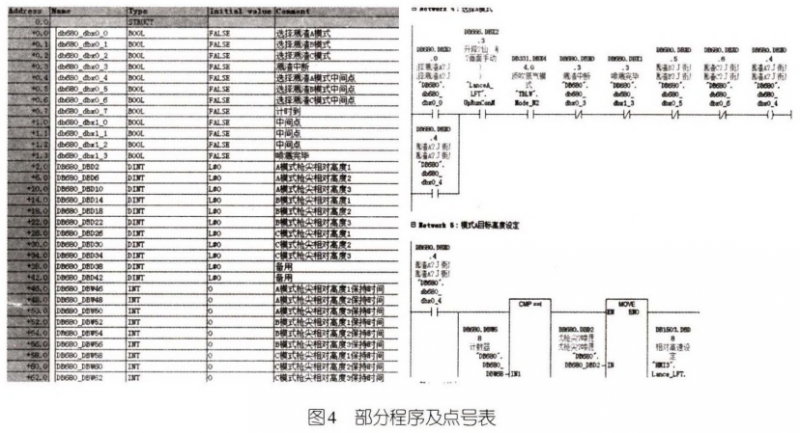

由于条件有限(厂内无转炉二级模型),因此,结合上述三种操作模式,技术人员利用现有条件在转炉氧枪一级PLC控制程序内自行编制溅渣程序模型,用以分析及控制各状态下氧枪升降枪位及所需氮气用量。部分程序及点号表如图4所示。

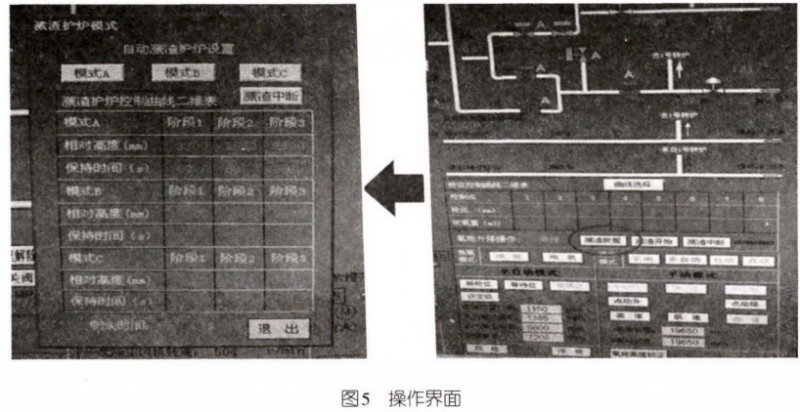

3.2.2 HMI操作曷面编制

在转炉主操作画面增加“溅渣数据”“溅渣中断”操作按钮。其中溅渣数据为弹出对话框式,内分为“模式A”“模式B”“模式C”。为防止模式及操作数据被误修改,特设置密码打开模式,以保证设备稳定运行。在画面增加“A模式阶段1,2,3枪位高度”,“B模式阶段1,2,3枪位高度”“C模式阶段1.2,3枪位高度”输入设置对话框。均为窗口设置,由操作人员自行填写参数,设置单位为mm。同上,在画面增加“A模式阶段1,2,3枪位时间”“B模式阶段1,2,3枪位时间” “C模式阶段1,2,3枪位时间”输入设置对话框。均为窗口设置,由操作人员自行填写参数,设置单位为s。

其操作界面见图5。

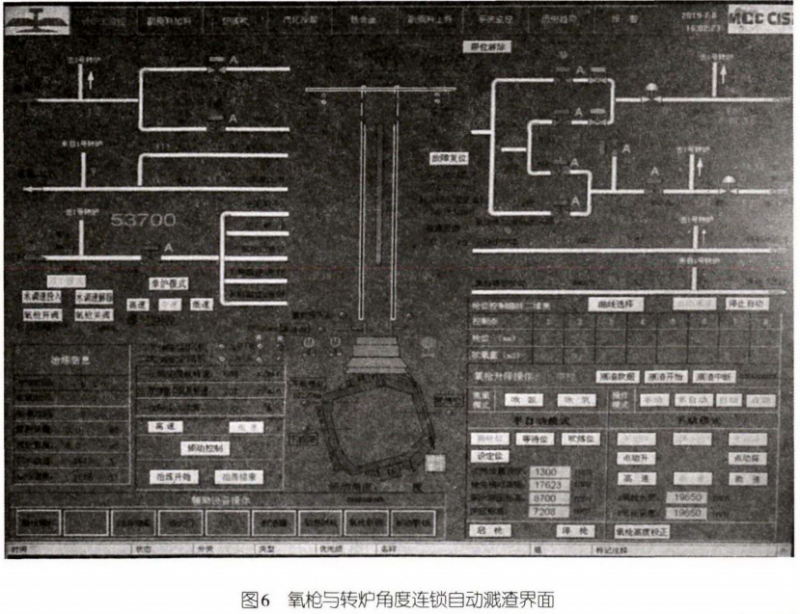

在弹岀画面设置“运行剩余时间”显示功能,单位为S,用以提示操作者在某种溅渣模式下设备运行剩余运行时间,一旦发生异常可立即手动中断溅渣作业。上述溅渣模型设置完毕后,即可投入自动溅渣模式。在转炉出钢结束后,操作者将转炉旋转至零位且无需任何操作,待5 S延时后氧枪开始下降并自动根据炉底状态智能选择溅渣模式开始溅渣作业(氧枪与转炉倾动角度由程序判断,自动联锁)。待规定溅渣时间倒计时结束后,氧枪自动提至等待位,自动溅渣模式结束。联锁工作界面如图6所示。

4结语

经过技术人员的共同努力,历时近4个月的摸索与实践.转炉一级PLC程序自动溅渣项目已完全投入现场使用。该项目的投运大幅减轻了转炉 记录工的工作强度,且缩短冶炼周期26s,使溅渣操作更为安全稳定。

参考文献

[1]黄菊,孙海玲,韩姝红等.鞍钢转炉溅渣护炉技术的应用,机械与电子,2012.