王浩1,2 金保昇1 唐刚3 安忠义2 张浩3 桂峰2 余波2 吕冬强2

(1.东南大学,2.中冶华天工程技术有限公司,3.安徽工业大学建筑工程学院)

摘 要:通过分析焦炉荒煤气特性、煤焦油结焦特性,开发上升管换热器技术、不粘涂层技术,为焦炉荒煤气余热回收技术推广提供参考,并对今后荒煤气换热器技术发展方向和荒煤气余热回收工艺提出相关建议。目前,该研发成果已成功地应用于6m焦炉节能示范工程,显热回收利用系统等表现出良好的操作和使用性能,各项运行参数合理,系统运行稳定,解决了蒸发器内壁结焦、积碳和腐蚀等行业普遍存在的技术难题。

关键词:上升管;蒸发器;防结焦;不粘涂层;荒煤气;显热;回收

我国是世界上主要的焦炭生产国,2016年焦炭产量合计44911万t,约占世界焦炭总产量的70%[1-2]。生产的焦炭一方面用于国内冶金行业,一方面用于出口,为我国和世界的经济发展提供了有力支撑。同时,炼焦工业既是重要的能源生产部门,又是耗能大户。炼焦占总能耗的70% -80%,其中荒煤气带走的余热约占炼焦能耗的32%~36%。因此,加强焦炉上升管荒煤气显热回收成为我国节能降耗战略的重要环节[3]。

目前对焦炉上升管荒煤气显热回收技术的研发尚处于起步阶段,国内众多焦化企业已不同程度开展荒煤气显热回收利用工作,但是尚未达到合理有效回收利用的目标。传统工艺通过采用70~80T循环氨水喷淋高温荒煤气直接急冷,荒煤气中的高温热量被汽化的氨与水蒸气吸收后, 变成80~85℃低温热源,这些低温热源随着荒煤气进入初冷器,最终被循环水带走,造成能源的大量浪费[4]。同时由于循环水取热,初冷器面积较大,循环水耗量大[5]。所得到的效果是荒煤气被冷却,其中所夹带的粉尘被除去,绝大部分焦油蒸汽冷凝、茶凝结(并溶于焦油)而被脱除,为煤气输送、深度净化和化学产品回收创造了较好的条件[4]。

上述过程对荒煤气的冷却和初步净化而言是高效的,但在热力学上却是不完善的:①该部分显热未回收。荒煤气在桥管和集气管内急剧降温,增湿过程是高度不可逆过程,其物理损失达90%以上;②冷却氨水循环量大。未采用显热回收时,通过循环氨水将荒煤气从650 ~ 850℃冷却至80~85℃,单集气管焦炉每吨干煤需5m3 循环氨水,双集气管焦炉需6m3循环氨水。与干熄焦技术的规模化利用相比,荒煤气显热回收技术还处于探索和起步阶段,蒸发器腐蚀、结焦等问题导致荒煤气显热回收技术推广缓慢。

基于此,文章以某焦化厂2x50孔6m焦炉上升管荒煤气显热回收利用示范工程为例,主要从焦炉上升管蒸发器结构设计、防结焦不粘涂层开发、荒煤气显热回收系统开发、示范工程应用、经济及社会效益等方面,阐述、分析焦炉上升管荒煤气显热回收利用技术的研究与应用情况,为解决焦炉上升管内壁结焦问题,提高蒸发器换热效率,有效回收焦炉荒煤气显热,降低焦化企业能耗,提供工程基础和理论依据。

1核心技术研发

1.1上升管蒸发器

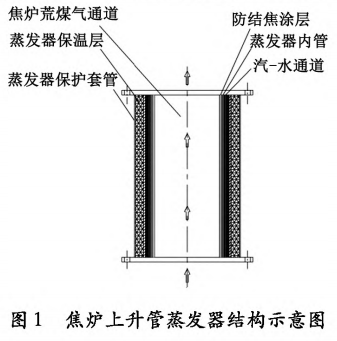

自主开发的焦炉荒煤气上升管蒸发器(见图1 是焦炉上升管荒煤气显热回收系统的核心装备,包括由内向外依次设置的防结焦涂层、蒸发器内管、汽-水通道、隔热保温层和保护套管切。其中,蒸发器内管的内侧为荒煤气通道, 内管的外侧为有螺旋式孔槽的汽-水通道,汽-水通道外设保温层和保护套管;汽水出口和汽水入口与上升管蒸发器汽-水通道圆周面相切。该结构流场分布均匀、换热效率高,可消除内管局部应力分布不均,在有效回收荒煤气显热的同时,减缓或解决石墨化以及焦油粘结问题。

1.2防结焦不粘涂层

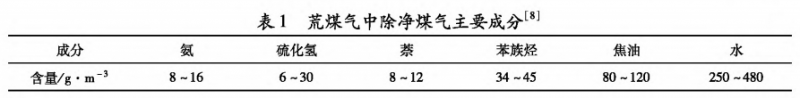

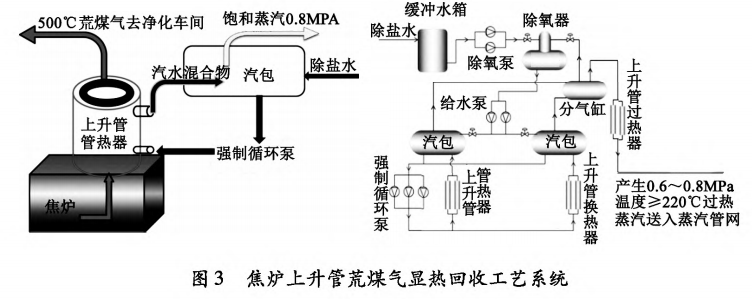

荒煤气除了含有净煤气外,还含有硫化氢、 煤焦油等成分,见表1。

煤焦油成分复杂,按照沸点高低,其成分为沥青、蔥油、洗油、蔡油、酚油和轻油等。采用上升管蒸发器回收荒煤气显热时,当荒煤气温度低于450℃时,煤焦油开始在温度较低的上升管蒸发器表面凝结附壁[9-10],冷凝的煤焦油沿上升管蒸发器壁面向下流动,到蒸发器底部。一部分煤焦油受到炭化室的高温辐射,煤焦油再次分解,剩余固体碳着在上升管蒸发器表面造成积碳[11-12];另一部分煤焦油凝结在上升管蒸发器表面并未产生二次分解[13],此两种现象都是焦炉上升管蒸发器运行过程中面临的重要难题,因此,开发防结焦不粘涂层是解决上升管蒸发器表面煤焦油凝结的技术关键。

笔者以焦炉上升管内壁结焦炭层为研究对象,采用扫描电子显微镜(SEM)和X射线光电子能谱仪(XPS)研究各结焦炭层的微观形貌、元素组成及键合状态,分析结焦炭层织构形成及演化规律,揭示了荒煤气上升管结焦炭层织构形成及演化机制,开发了防结焦不粘涂层,为解决焦炉荒煤气上升管内壁结焦问题,降低焦炉上升管内壁结焦清理工作量及焦化企业能耗提供了应用基础和理论依据,焦炉上升管内壁对比效果如图2所示。

1.3荒煤气显热回收系统

焦炉在炼焦过程中,炭化室逸出大量的荒煤气,经过焦炉上升管、桥管、集气管冷却集合后送入化产装置进行净化处理。在一个结焦周期内,单孔炭化室产出的荒煤气约10000m3,荒煤气经过焦炉上升管时温度高达650 ~ 800℃ ,含有大量的显热。为了降低焦炉荒煤气温度便于后续焦化工艺处理,传统工艺采用喷循环氨水急速冷却高温荒煤气,使荒煤气急剧降温至80 ~ 85℃。该工艺流程不仅浪费了大量荒煤气显热, 而且消耗大量的氨水,又浪费了大量的水资源和电力,增加了污水排放量网。

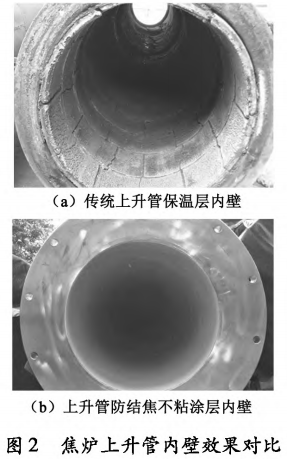

针对上述现有焦炉上升管荒煤气显热尚未被合理回收利用现状,提出了一种能够综合回收焦炉荒煤气显热的工艺系统(图3 ,主要包括: 荒煤气系统、焦炉上升管荒煤气蒸发器热力循环系统等。

2示范工程应用

2.1工艺流程

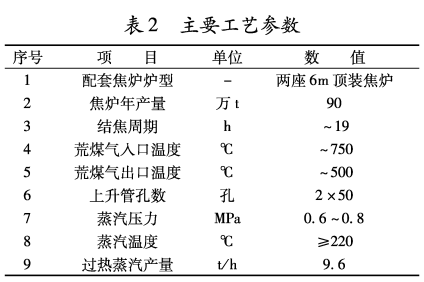

针对某焦化公司两座50孔6m顶装焦炉, 年产焦炭90万t,通过采用焦炉上升管荒煤气显热回收利用技术,有效回收焦炉荒煤气显热,工艺流程主要包括荒煤气流动系统、汽水流动系统。

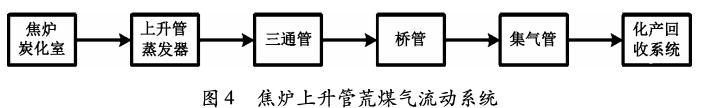

荒煤气流动系统(图4 焦炉在炼焦过程中,炭化室逸出大量荒煤气,750℃的高温荒煤气进入焦炉上升管蒸发器,经换热后,温度降低到约500℃经过三通管进入桥管,在桥管中经喷淋冷却降温后,通过集气管冷却集合后进入化产系统进行净化处理。

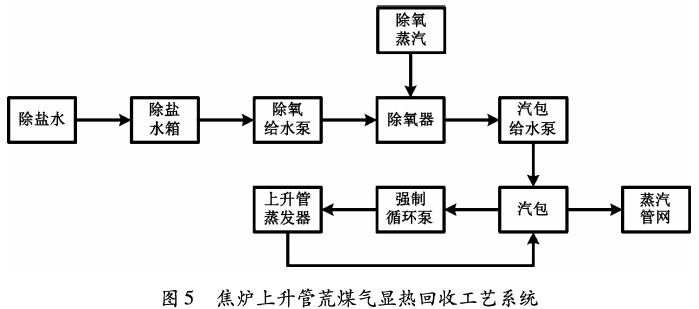

汽水流动系统(图5) 除盐水经除盐水箱、除氧给水泵后被送入除氧器除氧,然后送入汽包经过强制循环泵进入上升管蒸发器,除氧水与荒煤气在上升管蒸发器中完成间接热交换过程,而后生成饱和蒸汽,再次通过上升管过热器与荒煤气热交换生成过热蒸汽,并入用户蒸汽管网[15]。

2.2工艺参数

2.3工艺特点

研究开发了一套灵活的荒煤气显热回收工艺系统,可根据焦化厂用汽需求生产饱和蒸汽或过热蒸汽,有效提高荒煤气显热回收利用技术的实用价值,同时解决了焦炉荒煤气蒸发器结焦和腐蚀问题,显著降低清炉工作量。

(1)采用双汽包并联方式设置,提高系统安全性、可靠性,避免上升管蒸发器出现干烧现象;设置大流量强制循环系统,蒸发器进出口管路采用合理的梯级配置,保证每个蒸发器进出水量的均匀性,提高系统的换热效率;

(2) 高效自清洁不粘涂层技术能够有效避免荒煤气中焦油在蒸发器壁面的结焦腐蚀,显著降低清炉工作量,延长了清炉周期,提高焦炉生产效率;

(3) 高效合理的上升管蒸发器结构。通过设置蒸发器“斜切”进出口结构,减小流动损失;通过在汽水夹套内设置导流装置,均化汽水流场分布,避免流动盲区、过热区,提高蒸发器的总传热效率;

(4) “互联网+”全自动在线监控预警系统。可依据炭化室结焦周期荒煤气温度、流量变化曲线补偿控制确保换热效率,实时在线监控、事前预警上升管蒸发器工作状态,有效避免发生蒸发器泄漏、爆管等事故,确保系统安全运行。

3运行情况及效益分析

该6m焦炉上升管荒煤气显热回收利用示范工程,自投产使用至今,生产状况稳定,运行情况良好,显热回收系统运行稳定,产汽量达到合同约定要求,焦炉上升管蒸发器无结焦腐蚀、漏水等现象。

(1)经济效益

由于该技术具有荒煤气显热高效、可靠回收与能量梯级利用等优势,工程自投产至今,平均每年创利650万元,投资回收期约2年,经济效益显著。

(2)社会效益和环境效益

通过将荒煤气显热回收发电、化产或供暖等,折合吨焦节约12.7kgce, CO2减排33.5kg。 目前,我国焦化行业在产能过剩、粗放发展及环境压力加大的形势下,调整工艺结构、淘汰落后、创新发展已成为焦化行业迫在眉睫之事。随着国家和地方加快节能减排工作的推进,企业自身为了提高资源综合利用率、推进能源结构的战略调整、促进产业升级、提高企业竞争力,开展焦炉荒煤气显热回收技术,有利于提高其焦炭产品竞争力,实现企业长远发展和经济效益提升。在国家节能减排创新发展的大背景下,该技术所具有的社会效益、经济效益和市场空间不言而喻,推广应用前景广阔。

参考文献

[1] 上官方钦,汤志刚,温燕明等.炼焦化学工业绿色发展工程科技战略[J].钢铁,2015, 50 (12) 11 -18, 41.

[2] 杨文彪.我国焦炭行业现状及市场供需趋势[J]. 煤炭加工与综合利用 2016, (8) 8 -13, 35 -36.

[3] 岳益锋,张忠孝,胡广涛.焦炉荒煤气物性参数的研究[J]-洁净煤技术,2012, 18 (4) 61 -64.

[4] 王 浩,金保昇.焦炉荒煤气余热回收技术现状与应用前景分析[J1-冶金能源,2017, 36 (5) : 46 -49.

[5] 胡建红,蔺文涛,杨源满.恒壁温焦炉上升管荒煤气余热回收技术应用[J]-冶金能源,2018, 37 (4) : 54-56.

[6] 张欣欣,张安强,冯妍卉等.焦炉能耗分析与余热利用技术[J]-钢铁,2012, 47 (8) 1-4, 12.

[7] 王 浩,余 波等.焦炉荒煤气上升管蒸发器:CN206927842 U [P], 2018 -01 -26.

[8] 张 政,郁鸿凌,杨东伟等.焦炉上升管中荒煤气余热回收的结焦问题研究[J]-洁净煤技术 2012, 18 (1): 79-81.

[9] BSC. Waste Heat Recovery. Technology and Opportunities in U. S. Industry [ R]. 2008.

[10] IEA. CO2 abatement in the iron and steel industry [R]. 2012.

[11] 史强,张忠孝,曹先常等.高温煤焦油黏温特 性的测定与分析[J]・煤炭学报 2014, 39 (11) 2335 -2339.

[12] 曹先常,史强,徐正等.焦炉上升管中煤焦油流动特性的实验研究[J].洁净煤技术 2014, 20 (3) 83 -86.

[13] Zazzaq R, Li C S, Zhang S J. Coke oven gas: Availability ,properties, purification, and utilization in China [J]. Fuel, 2013, 113 (11) : 287 -299.

[14] 王浩,余 波等.焦炉上升管余热回收装置: CN 206188731 U [P], 2017 - 05 - 24.

[15] 王 浩,余 波等.焦炉荒煤气余热回收系统: CN 206591075 U [P], 2017-10-27.