高光星

(上海宝钢节能环保技术有限公司,上海201999)

摘要:烧结余热发电技术是利用烧结环冷机生产过程中产生的高温烟气进行余热回收,通过锅炉系统产生蒸汽,再由汽轮机进行发电,发电可应用于企业内部生产。由于烟气的循环利用,在回收生产过程产生的大量余热的同时,也减少了烧结环冷机原高温烟气对环境的热辐射及粉尘污染。对余热发电系统运行过程中出现的一些问题,如环冷机密封改造效果不佳、余热发电波动较大等进行分析和总结,并进行改进和完善,以提高发电效率。

关键词:烧结环冷机;余热锅炉;汽轮发电机;余热发电

钢铁工业是国民经济重要基础产业,钢铁企业也是耗能大户,钢铁业能源消耗量约占全国工业总能耗的15%,废水和固体废弃物排放量分别占工业排放总量的14%和17%,是节能减排的重点行业。在钢铁企业中,烧结工序能耗是仅次于炼铁的第二大耗能工序,占总能耗的9% - 12%。烧结工序中会产出大量的温度在250〜450℃的烧结机烟气和环冷机废气,这些烟废气每小时可达几十万立方米,含尘浓度约达3 g/m3,带走了烧结工序中50%的热能,如果直接排入大气,不仅浪费能源,也对环境造成严重的粉尘污染和热污染。从环境保护的角度看,余热发电完全利用烧结生产过程中产生的废气余热作为热源,整个发电过程不需要燃烧燃料(煤、油、燃气),因此, 对大气环境不增加任何污染物(粉尘、NO-和SO2)的排放,而且余热锅炉还能起到收尘和降温作用,降低了烧结生产废气中的粉尘排放浓度和气体温度,对减少温室效应、保护生态环境起着积极的促进作用。近年来,随着我国烧结机的大型化和低温烟气余热锅炉技术、低参数补汽凝汽式汽轮发电机组技术不断发展和日臻完善,烧结余热发电已在全国大中型钢铁企业得到推广。

1烧结余热发电技术及应用

本文以宝钢节能公司EMC项目宝武集团某烧结厂为例,简述余热发电技术的应用。

1.1余热条件

该烧结厂现有2台265 m2烧结机,其环冷机有效冷却面积分别为280、360 m2;1台430 m2烧结机,其环冷机有效冷却面积为530 m2。本项目回收3台环冷机的低温烟气余热集中进行发电,以达到资源综合利用、节能降耗并为企业提供部分能源补充的目的。

1.2现场标定烧结生产线的数据

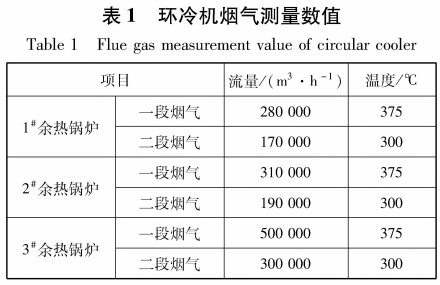

现场标定烧结生产线数据见表1。烟气量工况波动按-20%〜+10%考虑,烟温按±20 K考虑。烟气成分为N2、O2、H2O,其中N2占78%、O2占21%、H2O占1% (均为体积分数),烟气含灰量为3g/m3,成分为铁矿石烧结熟料,粒径为100μm。

1.3烟风系统

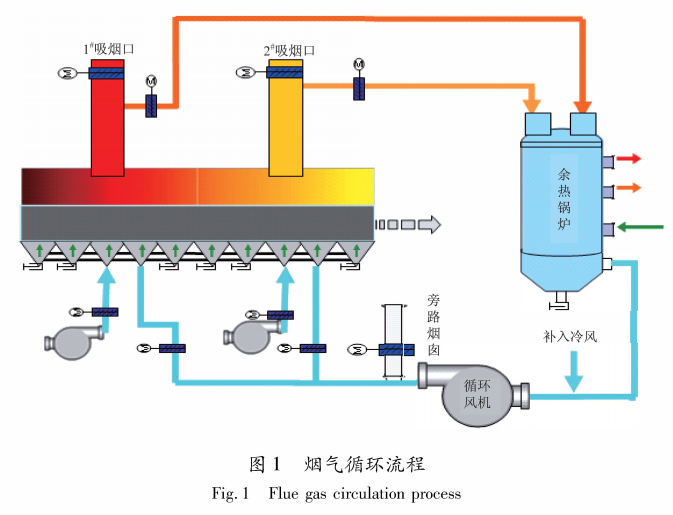

烧结机组余热锅炉的循环风机出口回风通过环冷机被加热后 分别通过切换挡板门引入到烟道。I、II段烟气分别引入到余热锅炉高温侧入口(其中1区段烟气在进入余热锅炉之前先经除尘器除尘)和低温侧入口,通过余热锅炉换热后,通过循环风机回送入环冷机I、II段风道,原来两台冷却风机停机。当余热锅炉故障时,切换挡板门关闭,烟气排空,环冷机需要的冷却风由原有环冷鼓风机供应。

循环风机入口前需要补充一定量的冷风,此风量按照20%〜30%泄漏率来确定,若环冷机泄漏率变大或环冷机出口矿料温度过高,可通过调节冷风进口的电动调节装置调节进风量。考虑到烧结环冷机的烧结料量的变化和烧结量厚度对热烟气循环风机运行的影响,循环风机通过液力耦合器调速进行调节,根据环冷机运行工况的变化情况及烟罩上方压力进行远程控制。

烟风系统采用两段取风、闭路循环系统,见图1。

为充分利用高、低温段废气的余热,余热锅炉采用双通道结构,实现能量梯级利用,保证最大化回收利用余热资源。

1.4主要设备参数

本系统由锅炉余热系统及辅机、汽轮机发电机及辅机构成。

汽轮机的主要参数:型号为BN30 -1.8/0.4 (a),型式为补汽凝汽式,额定容量为30 MW,设计工况高压汽进汽量为120 t/h,高压汽最大进汽量为130 t/h,设计工况高压进汽压力为1.8 MPa, 设计工况高压汽温度为340 l ,高压汽最高进汽温度为400 l,高压汽最低进汽温度为280 l,高压汽温度变化速率%5 K/mi,设计工况低压补汽量为40 t/h,设计工况低压补汽压力为0.4 MPa, 设计工况低压补汽温度为190 l ,额定排汽压力为0.007 MPa,额定转速为3000 r/min,转向为顺时针。

发电机型号为QF - K33 -2,额定功率为33 MW,额定功率因数为0. 80(滞后),额定频率为50 Hz,额定转速为3 000 r/min,额定电压为10.5 kV,冷却方式为空内冷,励磁系统为无刷励磁,最大超负荷能力为10%。

3#锅炉高参数段额定蒸发量为65 t/h,额定蒸汽压力为1.8 MPa,额定蒸汽温度为360 l %低参数段额定蒸发量为20 t/h,额定蒸汽压力为0.4 MPa,额定蒸汽温度为180 l。

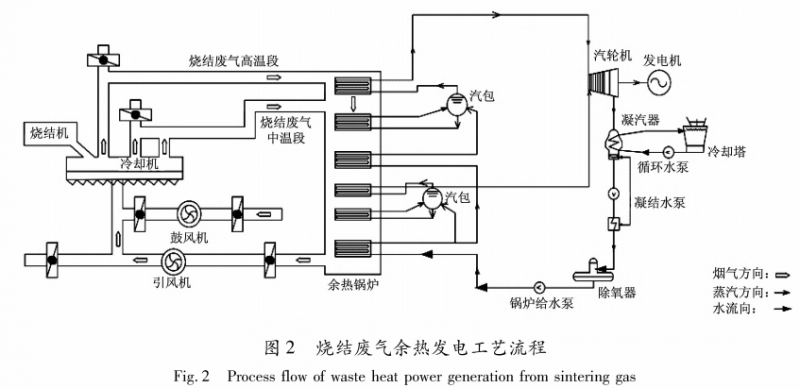

1.5热力系统

1.5.1 余热锅炉的汽水系统

3台余热锅炉均设计为带汽包的立式自然循环锅炉,采用双压系统,其给水分为两路,一路为高压给水,另一路为低压给水。从汽机房过来的补水由补水泵加压后进入预热器,被加热成饱和水进入低压汽包(除氧器),从低压汽包(除氧器)分两路,一路直接进入低压省煤器,另外一路通过给水泵进入高压省煤器。进入高压系统水经过锅炉内部循环被加热成2.0 MPv、350 l过热蒸汽; 进入低压锅炉汽包的饱和水被加热成0.5 MPa、200 l过热蒸汽,两个压力等级的蒸汽分别进入30.0 MW汽轮机高压端和低压端做功发电。

1.5.2 工艺流程

本工艺系统流程见图 2。

1.6环冷机改造

烧结余热发电的热源主要来自于环冷机产生的热烟气,环冷机的密圭封性能直接影响到余热发电的效率 对环冷机密封改造和烟罩及保温改造尤为重要。

1.6.1 环冷机密封改造

针对环冷机漏风点 设计了相应密封技术改造形式,以达到降低环冷机漏风率、提高余热利用效率的目的。设计中考虑了制造、安装、检修维护的便利性和运行的可靠性。

(1)台车与风箱之间的密封。

环冷机台车与风箱之间的漏风一般达到30%以上,是环冷机的主要漏风点,其影响到烧结矿的冷却效果,同时也会使余热发电的设计风量不足。

由于本项目烧结环冷机余热烟风系统采用闭式系统,鼓入风箱的烟气是余热锅炉利用完之后的热空气,其温度在100 - 150℃之间,与原鼓入的环境空气相比,有着较高温度。环冷机原有密封采用弹性橡胶进行双层密封,本方案将结合原有特点,将内层弹性橡胶更换为耐温的弹性材料, 并对原有的破损外层弹性橡胶进行更换,从而有效降低台车与风箱之间的漏风率。

(2) 台车与烟罩之间的密封。

原烧结环冷机台车与烟罩之间采用了薄钢板进行直接密封,之间存在一定间隙,为了进一步降低高温余热烟风的漏风率,本工程将对这部分重新设计改造,台车与烟罩之间的空隙采用柔性耐高温材料制成的钢丝刷与台车配合进行密封,使钢丝刷与台车配合形成柔性接触动密封,从而实现可靠、有效的动密封形式。

(3) 烟罩端部及中间挡板。

针对取风段烟罩两端漏风及各段间串风的问题,本项目采用固定板+翻板的形式。在距离台车侧栏水平高度约0.5 m以上的烟罩端部及隔断板上部安装1块固定钢板,同时在该固定钢板上安装由多块耐磨材料制成的可活动的翻板,每块翻板与固定钢板之间采用铰链进行连接固定。

(4) 风箱端部密封。

风箱端部的密封主要分为两部分:落矿端风箱端头和余热利用部分的尾部风箱端,该部分主要存在风箱与风箱的串风现象,使得利用完之后的100 -150 ℃循环风出现向非余热利用段的风箱漏风的问题,从而不利于烟气循环利用技术的应用。

本项目将在这两风箱端部直接采用钢板进行隔断,在风箱之间结合处的箱梁上安装挡板,钢板上端安装多块钢刷,以减小与台车底部之间的间隙。

(5) 台车与车轮。

本工程采用钢板和弹性橡胶结合进行接触式密圭寸,密圭寸板与密圭寸面间隙应保持在0~2.5 mm, 以免接触过大,在环冷机台车卸矿时增大整个环冷机底板的摩擦阻力,不利于卸矿。

1.6.2 烟罩及保温改造

由于原有环冷机烟罩采用普通钢板,同时烟罩密封段是整体连接结构,在原有运行中仅是聚集高温烟气,部分回收利用于热风烧结,部分通过烟囱进行排放,同时烟罩无保温装置,使得烟罩的散热损失非常严重。

为了充分回收环冷机的余热,使高温余热烟风更好地输送到余热锅炉,降低烟罩内余热烟气的散热损失,同时减少烟罩内余热烟气高温段与低温段气室之间的串风率,本项目将对环冷机烟罩进行改造,具体如下:

(1) 本设计烟风系统采用了两段取风方式, 在第一段的前端是烧结的落矿端,该处烟气温度较高,在400 ~ 500 ℃之间,因此,该部分烟罩将考虑改造为耐高温的钢板进行重新安装。

(2) 原有烟罩密封段是整体连接结构形式, 上余热发电项目之后,根据结构形式与余热取风段角度,将烟罩设计划分成多段,每段烟罩之间连接处安装热膨胀用的伸缩节,防止烟罩由于热胀冷缩而引起变形甚至脱落。

(3) 由于原有烟罩无保温,造成了大量热量的散失,本设计将在保证环冷机矿料正常冷却效果的前提下,对密封段的烟罩进行外保温,外保温材料采用硅酸盐棉毡和镀锌铁皮。

(4) 根据不同生产区域增补相应密封烟罩及烟风管道。

(5) 为防止热量损失,提高余热回收利用效率,本项目对环冷机排放烟囱也进行保温,保温至与余热烟风接口处。

2后续存在问题及改进方法

该项目自2013年试生产后从2014年正式进入效益分享期,从项目运行到现在,夏季发电,冬季供热,降低了烧结厂吨矿能耗指标,也为夏季整个生产能源平衡发挥了巨大作用,原放散的煤气现在可以通过燃气锅炉产生蒸汽,再发电,节约了整个生产体系能源消耗。但通过这几年的运行也暴露了一些问题,发电效率没有达到设计值,由于烧结生产的不稳定性导致环冷机停机较多,发电波动较大甚至是停机。

针对本余热发电系统的问题,在运行后陆续进行了改善,对环冷机的机械密圭寸进行改造,使烟气漏风率得到极大的降低,增加一路中压蒸汽补汽回路,平缓了因烧结机生产不稳定导致的发电波动大的问题,解决了夏季整个煤气平衡的问题,减少了煤气排放,节约了能源。

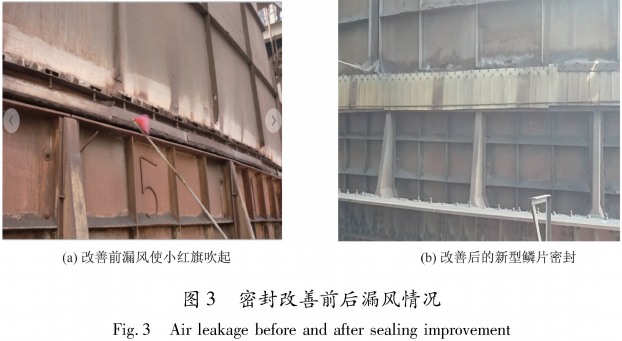

2.1环冷机烟罩密封损耗大

在长时间高温环境的运行下,环冷机不同程度地存在迥转框架变形,焊缝开裂,侧辊、曲轨、磨擦轮、台车轮磨损严重等问题,从而导致环冷机台车跑偏、台车轮啃轨,同时,由于环冷机密封罩长期在高温下运行导致各部件间缝隙加大,进而增大了环冷机漏风率。原设计的风罩密封用高温钢刷与台车拦板接触,防止冷风的窜入,但实际运行下来钢丝刷磨损严重,导致大量高温烟气泄漏,漏风情况见图3 (a),导致锅炉进气量不足,蒸汽产量下降。为此我们对此密封进行了技术改进,采用新型的鳞片密封技术,见图3 (b ),大大降低了漏风,也改善了周边环境,锅炉的产汽量同比提高20%左右。

2.2环冷机下风箱积灰严重

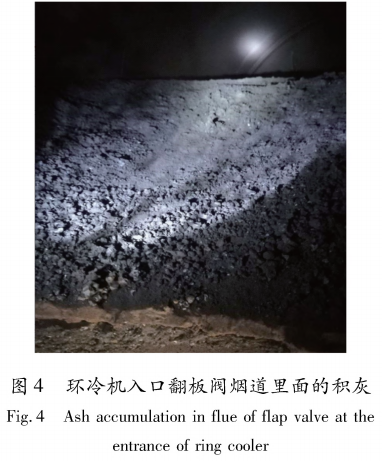

由于余热锅炉尾部烟道出口对着环冷机,环冷机的料矿经常堵住余热锅炉出口烟道,积料积灰情况见图4、5 ,不清理或是不及时清理将影响烟气闭式循环,影响锅炉产汽量;同时,考虑到环冷机烟尘含量较高,如不及时清理将影响锅炉受热面的换热效果,影响锅炉效率,在现场加强了运行管理,制定生产放灰制度,加强考核。

2.3烧结生产连续性不够

烧结余热主要来自热烧结矿所携带的物理显热,只有当烟气回收段连续不断地有烧结矿通过时,烧结余热才能成为一种连续的热源,若烧结矿物流中断或不正常,整个余热回收系统的热源也就中断了。实际生产中,烧结经常由于设备原因或是物料平衡原因,生产连续性较差,环冷机短时间的停机很难避免,导致锅炉蒸汽波动较大,有时直接迫使汽轮机停机。而从发电机解列到恢复最短也需要2 ~3 h,此时余热都被浪费了,而热力设备的频繁起停将直接影响其使用寿命,同时也增添设备故障发生的概率。

为此我们设计了双向供汽方案,由厂区主管网引取3.83 MPa、435 l蒸汽20 -50 t/h,经减压至1.8 MPa,经混合段与余热锅炉的蒸汽并汽匹配后,形成温度340℃l的蒸汽送入烧结余热30 MW补汽式汽轮机,这不仅大大降低了停机频 率,也提高了发电效率。

2.4凝汽器容易堵塞

本项目采用自然通风双曲线冷却塔对循环水进行冷却,由于冷却塔处在煤料场附近,刮风的时候会有煤灰及粉尘吹进冷却塔内,随着循环水进入凝汽器,时间长了就会在凝汽器铜管壁附着,造成换热效率降低,真空度下降,影响发电效率。为此后续通过在冷却塔周边安装防尘设施,隔绝粉尘污染,保证循环水的旁滤设施完好投入使用,定期疏通凝汽器,在夏季凝汽器也保证了高度真空, 使蒸汽中所含的热量尽可能被用来发电。

3结束语

环冷机低温余热发电是一项利于环保、利于企业节能的项目,在国内的很多钢铁厂都得到了应用。通过这几年的运行情况看,余热发电的技术是不断进步的,技术关键点是整个过程的热量要能被充分利用,降低漏风,提高运行水平,标准化操作,对设备要进行精细点检,做好检修计划,抢修响应及时,提高设备运行时间,最大化利用余热,最大化运行时间。