王兴锐

(河钢集团宣钢公司二钢轧厂, 河北 宣化 075100)

摘 要:介绍了宣钢 150 t 炉区炼钢干法除尘设备的优化改进,主要从应用背景、总体思路、阴极振打改造、分布板设备改造、蒸发冷却器管道改造、实施效果等方面进行了阐述。优化改造之后,干法除尘设备运行稳定可靠,除尘效果得到提升,取得了良好的效果。

关键词:炼钢;干法除尘;蒸发冷却器;电场

河钢集团宣钢公司(全文简称宣钢)150 t 炉区干法除尘系统投产于 2010 年底,是炼钢[1]重要的辅助设备。在当前环保的要求日益严峻,设备逐渐出现老化问题,特对设备进行优化改造,更新操作方法,适应当前的环保标准,同时实现节能降耗,负能炼钢最大化。

1 应用背景

转炉一次烟气干法除尘技术,有着占地面积小,节水节电,能多回收煤气、除尘效率高等优点,电除尘器是整个干法除尘工艺[2]的核心部分,其平稳的运行至关重要。电除尘器进口分布板振打为机械振打,由于机械设计不合理,振打锤对分布板振打效果不好,造成分布板积灰严重,严重影响电场入口的气流分布,造成转炉一次除尘烟罩收尘效果差,煤气回收量降低。电场的阴极振打传动装置经常出现提升传动轴断裂、阴极振打轴连接销轴损坏,造成阴极丝得放电困难,导致电场工作效率降低。

蒸发冷却器是干法除尘系统的关键点,由于原始设计的原因,150 t 荒煤气管道太长,从 EC 出口到EP 入口的温降太大,故在冬季不得不将 EC 出口的烟气温度调到在 330 益左右,在两炉的吹炼间隙,管道的温降在 80~100 ℃左右,厂房出口至 41 m 管道因热胀冷缩变化剧烈,致使管道经常破裂,增加了烟气的氧含量,从而降低了煤气回收量,并且增加了维修的难度和频率。

因此,针对电除尘器及荒煤气管道进行升级改造,使电场的设备设施更加完善,提高了设备利用率,降低了设备故障率,提升了转炉煤气的吨钢回收量。

2 总体思路和实施方案

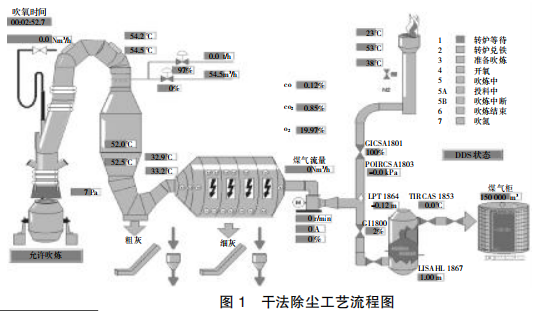

干法除尘系统的工艺流程图如图 1 所示。

2.1总体思路

通过综合考虑设备的各类因素,收集目前系统运行的各项数据,对各项参数的合理研究,制定整体方案,逐步予以落实。

1)对阴极振打装置进行改造。由凸轮形式改为拨叉形式,降低阴极振打故障率。

2)更改电除尘器分布板振打轴振打锤的连接形式,加固振打砧,增加检修平台。电场入口处增加声波清灰器,加大电场入口的清灰效果。

3)一次烟气管道固定支架位置加设万向铰链补偿器和加设轴向补偿器,以解决管道产生巨大的热应力导致的管道破裂。

2.2实施方案

2.2.1电除尘器内部阴极振打设备改造

电除尘器[3]阴极振打由凸轮形式改为拨叉形式,降低阴极振打故障率。在原有的设备基础上把提升传动改为转动传动,另增加拨叉传动装置,使阴极振打轴由 90°。旋转改为 360°旋转,保证振打轴受力均 匀,使振打轴不易损坏。

阴极振打传动装置为减速机和传动轴直连,结构简单。轴装置每个阴极小框架都对应一个振打锤。振打锤由原来的装配件改为直接用 40 mm 钢板制作的钢结构件,直柄式改为豆芽型的曲柄式,实现了振打锤 360°旋转振打,势能增大、振打速度增加,清灰效果明显,解决了锤脱落、打偏等现象发生,减少 因连接件损坏造成的振打锤脱落。

重新调整振打锤的分布改成排间的间断振打,避免造成粉尘二次飞扬,较好解决电除尘器阴极振打的清灰效果差、多故障、检修维护困难的缺点。

振打保温箱采取利旧原则,为适应拨叉振打而做相应修改并加装拨叉振打机构及防雨罩,更换下部传动轴,安装 6 套棘轮棘爪传动装置。

2.2.2电除尘器内部分布板设备改造

电除尘器分布板振打锤与其轴采用双抱箍连接,在振打锤抱箍的接口处采用固定环,对穿销更换加强。在振打锤的抱箍接口焊接 10 mm 螺纹钢的固定环,对穿销改为 8.8 mm 的强制螺栓。对振打砧做支架,减少螺栓的受力,增强其强度,延长其使用寿命。

利用三角形最稳定的原理,在每个振打砧的下方连接振打砧和分布板的位置做斜支撑,材料用12 mm 锰板。在每层分布板之间的中部振打砧下方40 cm 处增加平台,用 4 cmX4 cm 的角钢间隔 5 cm搭建以分别板长度为长,宽 50 cm 的平台,共计 3个。目的是防止脱落的振打锤、振打砧直接掉进输灰链中,同时平台也可在检修时使用,提高检修安全性。

每个电场入口增加 5 台声波清灰器,以 0.5—0.7 MPa 的低压氮气为动力源,通过内部的高强度钛合金膜片自激振荡,在谐振腔内产生振动,将势能转化成声能,发出低频、高能的声波,放大后传递直接作用于物料的分子结构,使其由紧密变疏松,在重力的作用下脱离附着体表面,达到有效清灰的目的。这样的改造改善了电场入口的积灰状况,从而提高了电场的除尘效果和烟气回收量。

2.2.3蒸发冷却器荒煤气管设备改造

由于荒煤气[4]管道太长,从 EC 出口到 EP 入口的温降太大,管道因热胀冷缩变化剧烈产生破裂,系统氧含量增加,煤气回收量降低。因此对荒煤气管道增加波纹补偿器,以解除此重大隐患。在 1 号转炉一次烟气管道[5]主厂房 107 轴线固定支架位置附近加设万向铰链补偿器,主厂房 111 轴线固定支架位置附近加设轴向补偿器。在 2 号转炉一次烟气管道主厂房 108 轴线固定支架位置附近加设万向铰链补偿器,主厂房 111 轴线固定支架位置附近加设轴向补偿器。根据调整的屋面支架及补偿器布置,并在屋盖系统屋面一次除尘管道支架改造的基础上,为确保屋面系统及支架的稳定性,采用将新设 3 个固定支架用桁架贯通。

3 实施效果

设备优化完成之后,取得了良好的效果,主要从三个方面说明。

3.1电除尘器阴极振打优化效果

改造前的凸轮提升振打穿拉杆容易积灰,导致下部提升杆下落不畅振打力度不够、清灰困难,检修更换较为困难;放电极同极排间同时振打,造成粉尘的二次飞扬;阴极振打锤振打时只提升 40°到 60°的角度,势能较小、振打加速度较小,清灰效果不理想。

改造后,拨叉振打运行稳定,检修维护简单易行,实现放电极不同极排间的间断振打,避免造成粉尘的二次飞扬。实现了阴极振打锤 360°旋转振打,势能增大、振打加速度增加,清灰效果明显,振打捶没有出现打偏,振打砧子变形等现象的发生。

3.2分布板系统优化效果

经过优化改进后三个检修周期的试运行,电除尘器分布板系统运行稳定。分布板及其振打砧、振打锤恢复其原有功能,避免了分布板的堵塞,确保了烟气流量从而使煤气得以顺利回收。检修进入电除尘器检查时,发现振打砧、振打锤没有松动脱落现象发生,分布板上没有积灰,螺栓稳定,搭建的检修平台也没有积灰和杂物。即使有脱落的振打砧、振打锤都落在了搭建的检修平台上,没有发生输灰链卡链断链事故。

增加的声波系统与电除尘器机械振打的协同优化,两种振打系统配合振打增强了振打力,电除尘器内部无积灰现象存在,除尘效果明显。两种振打系统配合振打减少了对于电除尘器阴阳极板的损坏。机械振打及声波辅助清灰系统振打设备配合运行,实现了电除尘器的工作效率最大化,保证了该系统的正常运转。

3.3荒煤气管道优化效果

除尘管道经过改进后,有效的缓解了管道材料因受热胀冷缩作用导致变形对管道支撑结构或与主体设备之间的连接造成的位移破坏。对主体设备因振动或位移而对管道连接造成的破坏起到缓冲作用。改进后,设备的运行成本及维修费用下降,管道磨损穿漏现象未有发生,荒煤气管道内的氧含量保持稳定状态,从而提高了转炉烟气的回收量。

4 结语

宣钢 150 t 炉区炼钢干法除尘系统优化改造之后,使用效果良好,运行稳定。电场除尘器有效的提高烟气流量,系统氧含量保持稳定,煤气回收量提高。除尘效果良好,减少含煤气烟气外排对环境的污染。检修次数减少,降低工人劳动强度,使安全工作得以更好地保证,减少了安全隐患。

参考文献

[1] 刘怡生.转炉炼钢模型控制优化实践[J].山西冶金,2019(2): 128.

[2] 韩德文,仇军,郭盈伟.承钢 150 t 转炉炼钢系统生产组织优化 与成本管控[J].河北冶金,2018(4):11.

[3] 郝胜涛.宣钢 150 t 转炉干法除尘控制系统优化[J].河北冶金, 2014(4):22.

[4] 张立君.干式除尘转炉双渣工艺生产实践[J].河北冶金,2016 (3):32-36.

[5] 李艳东.转炉干法除尘控制放散塔排放的研究[J].中国设备工程,2018(10):17.

[6] 吉利宏.河钢宣钢模型自动炼钢应用技术[J].河北冶金,2018 (7):47.