曹 锋

(首钢长治钢铁有限公司炼铁厂, 山西 长治 046031)

摘 要:高炉停炉大修,对本体耐材、冷却设备进行更换。制定合理的烘炉、开炉方案,高炉快速稳顺开炉。本文重点介绍了高炉停炉、大修、烘炉、开炉的过程。

关键词:高炉;停炉;大修;烘炉;开炉

1 概况

首钢治钢铁有限公司(全文简称长钢)9 号高炉第一代炉役于 2009 年 6 月 28 日点火投产,至 2019年 2 月 25 日,单位炉容产铁量 10 185 t/m3。于 2019年 2 月 26 日采用自动雾化打水空料线降料面停炉大修,炉底炉缸碳砖、冷却壁全部更换,采用薄壁炉衬工艺,于 2019 年 4 月 14 日 10:18 烘炉,4 月 20 日 09:58 点火开炉,大修共 52 d。

2 停炉

高炉于 2 月 25 日 16:25 开始降料面停炉,本次采用外接打水管和雾化自动打水系统配合的方式控制顶温降料面,全过程炉况未出现大幅波动,改常压前顶压出现 6 次小突起,及时采取减风措施,风温850~900 ℃,顶温控制 350 ℃左右(4 点顶温曲线较稳定),风量根据炉内压量关系逐步减风未出现爆震,根据炉顶煤气成分停止回收煤气;于 26 日 7:29 安全准时降到指定的风口位置,用时约 15 h,消耗水量 7 295 t。

3 本体大修的主要内容

1)高炉残铁处理,本次采用先进、安全、环保的金刚石串珠“绳锯”整体切割法,共锯切 9 刀,大小18 块,共计约 356 t,从开始锯到清理完,共用了四天零八小时,既安全、环保,又节约了时间。

2)对炉缸、炉底耐材进行全部更换。高炉炉缸炉底采用“大块炭砖+陶瓷杯”加水冷复合炉缸炉底砌筑结构。

3)更换高炉全部本体冷却壁。炉体采用全覆盖镶砖冷却壁结构,内测由河南华西科技集团喷涂一定厚度的高强喷涂料,炉腹、炉腰及炉身下部区域采用双排管球墨铸铁冷却壁。

4 高炉烘炉

1)高炉烘炉前两天将热风炉烧好,具备向高炉提供风温的条件。

2)高炉风、水、电、气具备烘炉条件,各影响烘炉因素消除。

3)制作炉内烘炉导管。烘炉前,在两个铁口安装煤气导出管(Φ133 mm),制作好泥包,风口安装烘炉导管,共 19 根,一根伸入炉缸中心,6 根伸入炉缸半径 1/2 处,12 根伸入炉缸半径 1/4 处, 长短交错均匀分布,铁口导管埋入 3 支热电偶 (分别对应位置中心、正东、正西),用以监测炉底温度。

4)根据耐材要求制定烘炉曲线:烘炉曲线分两个恒温段,150 ℃恒温 12 h,450 ℃恒温 48 h,整个烘炉过程 130 h。

5)高炉于 2019 年 4 月 14 日 10:18 送风烘炉,烘炉风量>1 000 m3 /min,烘炉过程中严格按照烘炉曲线进行,通过炉顶大放散开度调整、风量调整、风温调整控制炉顶温度不超 350 ℃。

6)烘炉结束后,进行高炉系统耐压实验,最大试压不超过 200 kPa。

5 开炉

5.1 开炉配料

5.1.1 参数设定

1)生铁成分。w([Fe])=92%、w([Si])=3.0%、w([Mn])= 1.0%、w([C])=4.0%。

2)元素分配率。w(Fe)=99%、w(Mn)=65%、w(S)= 3%、w(P)=100%;压缩率为14%。

3)矿批。12 000 kg(烧结矿为 80%、球团矿为 20%);净焦批重为 10 000 kg。

4)开炉总焦比。3 200 kg/t,正常料焦比为 1 050 kg/t;总 R2=0.70,正常料 R2=0.95。

5.1.2 配料计算

5.1.2.1 填充方式

本次开炉采用全焦开炉方法,死铁层至炉腹 2/3 填充净焦;炉腹 2/3 以上至炉身下沿以上 2.0 m 填充 空焦,炉身 2 m 以上至 3 000 mm 料线全部用正常 料+循环焦,循环焦分为四段。

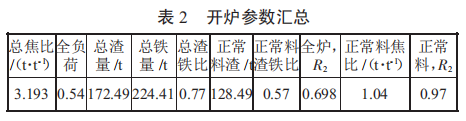

5.1.2.2 参数计算(见表 2)

5.2 装料

5.2.1 装料方式

本次开炉采用全焦不带风装料方式。开炉按三段式装炉,即,净焦、空焦、正常料。空焦:焦炭+白云石;正常料:机烧 80%+球团 20%+白云石+硅石+萤石;正常料装料方式:负荷料+循环焦。

5.2.2 布料矩阵

净焦、空焦布料角度 18°;四段循环焦根据料线深度角度依次为 20°、22°、24°、26°;正常料角度 26°。

5.2.3 装料组成

1)死铁层到炉腹 2/3 装净焦。净焦组成:湿基焦炭 10 000 kg/批(水分 0.5%),共 30 批。

2)炉腹 2/3 以上至炉身下沿以上 2 m 装空焦。空焦组成:湿基焦炭 10 000 kg/批,白云石 1 700 kg/批,共 21 批。

3)炉身下沿以上 2~3 m 料线装四段循环焦+正常料。正常料组成:湿基焦炭 5 400 kg/批(焦炭水分0.5%),烧结矿 9 600 kg/批,球团 2 400 kg/批,白云石1 100 kg,硅石 750 kg/批,萤石 200 kg/批,共 30 批,循环焦按 4321 下达共 10 批。

5.3 开炉情况

5.3.1 风口配置

9 号高炉共 20 个风口,本次开炉选用风口配置为 15 个 Φ115 mm 和 5 个 Φ120 mm,长度 450 mm。

送风前堵 3 号、7 号、10 号、13 号、18 号风口,进风面积 0.155 8 m2 ,为全风口面积的 73.35%。

5.3.2 炉内操作

4 月 20 日 09:58 开始点火送风,风量 1 660 m3/ min,起始风温 750 ℃。送风 1 h 后风口全亮,视料动情况适度加风至 2 050 m3 /min。送风后 5~10 h 是软熔带形成时期,这段时间采取守风量、不加风甚至减风的方法进行过渡。15:30 软熔带初步形成,压量关系偏紧,透气指数由之前约 70 下降至20,出现憋压。高炉采取减风、撤风温应对。风量减至 850 m3 /min、控制风温 650~700 ℃,压量关系逐步缓和,17:50 塌料,雷达料线由 3.5 m 塌至 4.7 m, 18:00 引煤气,之后通过调压阀组控制顶压,逐步提顶压。

为利于顶温回升,送风后料线控制在 3 m 左右,18:00 引煤气后提高了加风速度, 标准风速按 215~225 m/s 控制,出第一次铁前风量至 1 800 m3 /min 左右,热压 110 kPa,顶压 20 kPa,风温 700 ℃。22 日 04:30 喷煤,08:18 高炉富氧;23 日 06:20TRT 投入;25 日风口全开,风量 2 850 m3 /min。

5.3.3 炉前组织

20 日 18:45 北铁口来渣,堵铁口;22:15 南铁口来渣,堵铁口;根据风量和实际下料批数计算,约送风 20 h 左右从南铁口出第一炉铁。21 日 08:08 南铁口打开,由于开炉第一炉铁泥包未形成,铁流大,处于安全考虑,10 min 后放风堵铁口,未出渣,出铁约100 t,0.5 h 后重开铁口,渣铁流动性良好,直接过避渣器走水渣,出铁约 70 t。由于北场冲渣系统没有投入运行一直使用南铁口出铁,22 日北场冲渣系统投运,20:00 北铁口投入使用,此后南北铁口交替正常出铁。

5.3.4 布料角度

装炉采用同角度单环布料,出铁后,随着矿批的扩大,由单环变为多环,参考炉顶红外摄像及炉喉十字测温,以发展两股气流为主调整布料矩阵。

5.3.5 热制度调整

本次开炉全炉负荷 0.54,正常料负荷 2.22,焦比760 kg/t,出铁后,炉温偏高,w([S])=5.78%,后续逐步降焦比至 560 kg/t,喷煤后,按燃料 540 kg/t 调整负荷及喷吹量。

5.3.6 造渣制度调整

本次开炉使用熔剂白云石、萤石、硅石进行造渣和调剂渣碱度,增加渣量稀释度按生铁 w(Si)为 3.0 计算,全炉 R2=0.70,正常料 R2=0.97,空焦 R2=0.90,开风后,随着负荷增加,逐步降低硅石配比,按理论渣碱度 1.13 调整配料。前三炉开铁口后渣铁流动性较好,生铁硅高,渣碱度较计算值略高,渣中 Al2O3 含量较计算偏高。

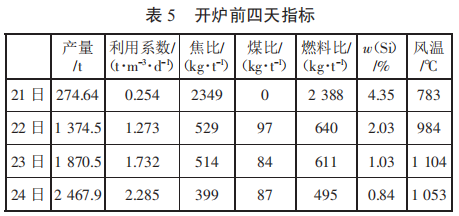

5.3.7 开炉指标(见 表 5)

本次开炉受铁水罐组织和渣处理新工艺等外围影响,炉内操作比较保守,降焦比节奏较慢,煤比、风温相对较低,炉温相对偏高。

6 结论

1)本次停炉采用自动雾化打水系统,顶温控制很理想,未出现爆震,准时安全顺行停炉。

2)本次采用先进、安全、环保的金刚石串珠“绳 锯”整体切割法处理残铁,既安全、环保,又节约了时间。

3)开炉料的计算是开炉过程的基础,空焦段以上正常料分段装料方式更有利于适应炉内热量变化需求,未出现低炉温现象。

4) 炉渣碱度预算及第一次开铁口时机把握得当,本次开炉按第一炉铁约 70 t 决定开铁口时间,本次开炉第一炉铁水直接过撇渣器,未走红渣,提高了炉前工作的安全性,降低了炉前的劳动强度。

5)本次开炉对软熔带形成后处理措施、时机把握准确,开炉阶段炉况整体走势较好。

6)不足。全炉焦比高,渣中 Al2O3 含量偏高,北场投入时间较晚。