于春强

(河钢集团宣钢公司, 河北 宣化 075100)

摘 要:宣钢公司 150 t 转炉烟气除尘采用干式除尘工艺,干式除尘条件下留渣双渣工艺将会使静电除尘器泄爆几率大大增加,泄爆的发生不仅对设备造成损坏还对生产节奏产生极大影响,严重制约了炼钢产能的提升。通过分析干式除尘转炉留渣双渣泄爆原因及控制难点,通过调整优化转炉操作工艺,实现干式除尘转炉条件下的留渣双渣操作,控制除尘泄爆率≤0.1%,为干式除尘转炉采用留渣双渣工艺替代传统双渣工艺,从而降低物料消耗奠定基础。

关键词:转炉;干式除尘;泄爆;留渣;双渣

随着钢材市场竞争的日益激烈,降低生产成本及冶炼品种的创效成为钢铁企业的生存之道。目前宣钢品种钢生产比例达到了 50%以上,双渣脱磷工艺比例大大增加,但传统的双渣不留渣工艺物料消耗较高,影响转炉成本的降低,与传统的双渣工艺相比转炉留渣双渣冶炼工艺在提高转炉脱磷效率、减少转炉物料消耗等方面具有极为明显的优势。

从生产实践中看,干法净化后的气体含尘质量浓度低,可达到 10 mg/m3 以下,远低于湿法除尘的50~300 g/m3;回收的煤气质量更高,风机磨损更小;除尘灰可直接利用;用水量仅为湿法的 10%~20%;耗电仅为湿法的 2/3,因此干法除尘系统在国内外钢铁企业被广泛应[1]。宣钢 150 t 顶底复吹转炉采用的就是这种干式除尘工艺。干式除尘下留渣双渣工艺的难点是防止出现泄爆现象,否则就会影响到转炉的稳定生产及干式除尘系统的安全、经济运行,此外还制约了转炉工序煤气及余热蒸汽的回收水平的提高。如何在干式除尘转炉不泄爆的情况下实现留渣双渣工艺,成为重要的降本增效手段。

1 泄爆机理分析

造成泄爆泄爆产生的条件:可燃性气体与氧气混合比达到爆炸极限,即 φ(CO)≥9%,φ(O2)≥6%,或者φ(H2)≥3%,φ(O2)≥2%;混合气体的温度在最低着火点:tCO≤610 ℃,tH2≤645 ℃;有火种(EP 内电极放电,产生电火花),三者条件都满足条件即发生泄爆[2,3]。

2 留渣双渣操作简述

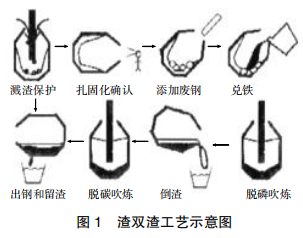

留渣双渣操作即在转炉上一炉次溅渣结束后,将溅渣结束剩余炉渣全部或部分留下,作为下一炉吹炼前期的造渣剂使用。在硅锰氧化期结束、碳氧反应即将开始的阶段(此时最佳倒渣温度为 1 350℃左右)提枪倒出部分高磷炉渣,然后起炉加入第二批造渣料再次吹炼至冶炼结束的工艺,工艺流程如图所示[4]。

3 脱磷效果分析

3.1 脱磷原理

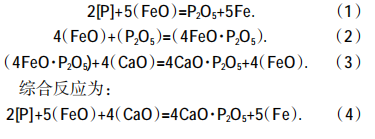

通常认为,磷在钢中是以[Fe3P]或[Fe2P]的形式存在,为方便起见,均用[P]表示。炼钢过程中的脱磷反应是在金属液与熔渣界面进行,首先是[P]被氧化成(P2O5),然后与(CaO)结合成稳定的磷酸钙,其反应式可表示为[5]:

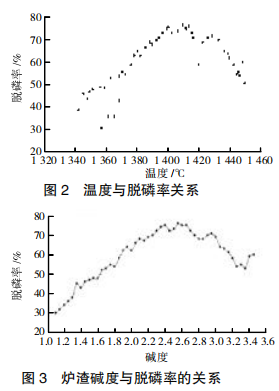

启普曼认为,去磷反应的平衡常数和温度之间 的关系为:

式中:KP 为平衡常数;x(4CaO·P2O5) 为炉渣中 4CaO·P2O5 的摩尔分数;w[P]为钢液中磷的质量分数,%;x FeO 为炉渣中 FeO 的摩尔分数;x CaO 为炉渣中 CaO的摩尔分数;T 为熔池温度。

由式(5)计算可得:当将转炉熔池温度控制到1 350~1 400 ℃时,炉渣中的 P 含量远没有达到饱和状态,还具有很高的溶解度,这就为炉渣的重复利用提供了理论支撑。同时从转炉脱磷机理三要素中的碱度及氧化性方面分析,终渣具有一定的碱度,且FeO 含量较高,对于留渣双渣炉次的前期脱磷十分 有利[6]。

3.2 脱磷生产实践

转炉脱磷的三要素主要为炉渣成分、温度、动力学等方面,分别对双渣倒渣时的温度、碱度、吹炼时间等几个因素进行分析对比,研究最佳的脱磷条件。

3.2.1 温度与碱度对脱磷效果作用分析

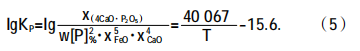

双渣走渣时温度及渣碱度对脱磷效果的作用见图 2 和图 3。

当熔池温度过低(一般情况下低于 1 350 ℃)时, 脱磷效率随着温度的降低而明显降低;当温度高于一定值(一般大于 1 450 ℃)时脱磷效果随着温度的升高而降低。因此温度对脱磷效果的影响较为显著。此外脱磷效果随着炉渣碱度的升高而升高。当炉渣碱度低于一定值时,脱磷率降低比较明显。

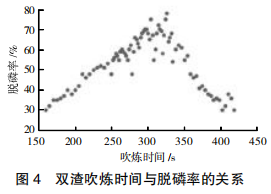

3.2.2 倒渣时吹氧时间对脱磷效果的影响

如图 4 所示,吹炼初期为 Si、Mn 氧化期,脱磷率较低,随着吹炼时间的上升,脱磷率明显呈上升趋势。当 Si、Mn 氧化完全,C-O 反应开始,炉内 FeO 含量降低,炉内温度升高,脱磷率呈现下降趋势。

4 留渣双渣工艺控制难点

1)由于留渣双渣法不进行倒渣操作,炉内渣量较大,随着废钢比的提高,轻质废钢漂浮在铁水液面上,导致点火困难,而氧枪中的氧气则大量跑逸到烟气中,O2 所占比例迅速升高,极易导致电除尘器泄爆[7]。

2)留渣操作,冶炼前期炉渣温度较高且炉渣具备一定的氧化性,C-O 提前开始反应生成 CO 气体,大量的 CO 气体进入除尘管道,将大大增加泄爆几率的发生。

3)二次下枪后,由于空气当中的 O2 进入除尘管道,如果直接开氧正常下枪吹炼,将会生成大量的CO 气体,高含量的 CO 气体进入除尘管道达到爆炸极限,使静电除尘器发生泄爆。

4)氧枪枪位对吹炼影响。枪位偏高,脱碳速度减缓,但炉渣氧化性大大增加,爆发性喷溅的概率加大。枪位过低,脱碳速度加快,产生 CO 的量也将增多,点火吹炼初期泄爆概率也将增加。

5 工艺优化

5.1装料及造渣制度优化

为保证下枪吹炼点火成功,要求废钢比要小于15%,且废钢中的轻薄料占比不能超过废钢总装入量的一半。且要求废钢干燥,操作顺序严格执行先加废钢后兑铁,并与除尘系统工作人员联系确认好,具备条件后方可冶炼。

双渣前期加入 5~10 kg/t 造渣料,冷却剂加入量控制在 15 kg/t 以内,控制熔池温度平缓上升,从而控制 CO 含量缓慢上升,避免“6、9”交叉泄爆。具体要求如下:

1)根据炼钢炉炉型具体情况,对留渣量加以控制,并对炉渣进行固化。

2)安排专人对炉渣情况进行确认,确保炉内无液态渣之后方可兑铁。

3)工艺上严格执行先加废钢、再兑铁的装入制度。

4)装料完成后立即下枪吹炼,以防止轻薄废钢上浮影响点火效果。

5)当发生点火失败时,要求岗位操作工立即提枪停止吹炼,提枪后将转炉前后摇动,将铁水表面聚集的轻薄覆盖物摇开,确保露出铁水亮面后方可再次下枪。

6)点火成功之后根据火焰情况酌情加入造渣料。

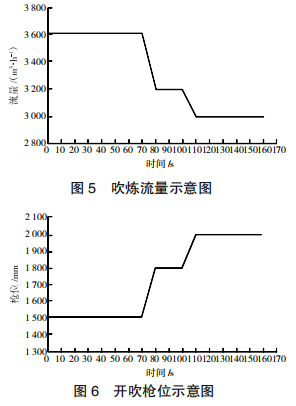

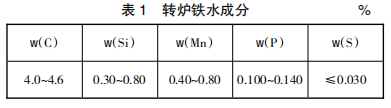

5.2 吹氧制度优化

下枪吹氧的 1 min 之内执行“不降罩”操作,通过炉口带入烟道空气当中的 O2 将 CO 进行富氧燃烧,尽可能将初期生成的 CO 燃烧成为 CO2,使 CO2气体将 CO 与空气当中的 O2 进行阻断,从而阻止爆炸性混合气体的形成[8]。此外诸如小粒级烧结矿、矿石等含氧化铁物料的加入时,要及时调整氧气流量,可有效避免混合性爆炸气体的形成。吹氧枪位及吹氧流量见图 5、6。

1)点火阶段,通知除尘工将氮气稀释阀手动打开,稀释 180 s,降低系统氧含量。

2)开吹使用半流量点火,为确保快速点火成功,枪位控制在 1 500 mm,流量为 36 000 m3 /h。

3)待点火稳定后,枪位升至 1 800 mm,流量降至 32 000 m3 /h。

4)由于渣量大,冶炼前期为尽快化渣,枪位略高于传统双渣法[10],并在开吹耗氧量在 1 000 m3 后将流量降至 30 000 m3 /h,枪位升至 2 000 mm。

5)二次下枪前,用 N 吹扫 1 min,同时采用高枪位低流量模式,避免下枪后空气中的 O2 与 CO 反应 发生泄爆。

6 应用效果

6.1留渣双渣工艺经济效益

转炉终点炉渣具有碱度高、温度高的特点,同时有一定的 FeO 含量,而且是现成的熔体,随着溅渣护炉工艺对炉渣的降温,转炉终渣在下一炉次冶炼的前期脱磷效果较好。此外,由于留渣双渣工艺实现了炉渣的重复利用,较传统工艺而言,在减少轻烧、白灰、小粒级烧结矿等物料的加入,以及在降低钢铁料消耗、转炉喷溅等方面具有明显的优势[9]。

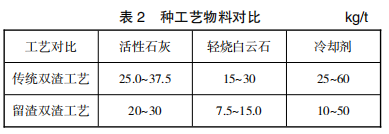

6.1.1 物料消耗对比

留渣双渣工艺与转炉传统双渣工艺相比,由于进行了留渣操作,故在白灰、轻烧以及含铁物料等造渣物料的加入量方面都有所节约,尤其是活性石灰和轻烧白云石的消耗降低了 50%左右。根据供给转炉的铁水条件,温度为 1 250~1 350 ℃,具体成分见表 1。

根据铁水分析,以 45 号圆钢为例,吹炼终点要求 w(C)=0.15%~0.35%,w(P)臆0.018%,温度大于1 610 ℃,需要加入的物料如表 2 所示。

由表 2 可知,冶炼 45 号圆钢留渣双渣工艺较传统双渣工艺,按物料消耗中限计算,可节约活性石灰6.25 kg/t,轻烧白云石 11.25 kg/t,冷却剂 12.5 kg/t,吨钢节约成本 12.95 元。

6.1.2 钢铁消耗对比

一般转炉终渣中含有 10%左右的金属颗粒物和 20%左右的 撞(FeO),将转炉终渣留到下炉使用,该炉渣具有较高效率的去磷、硫能力,且终渣本身具有可观的物理热,该炉渣能显著加速新炉次初期渣的尽早形成。在硅锰氧化期结束,碳氧反应即将开始前起枪停吹,摇炉将富磷渣倒掉,可有效避免喷溅时的金属损失和减少炉渣带走的铁量, 可降低钢铁料消耗约 3 kg/t。

6.2 留渣双渣泄爆对比

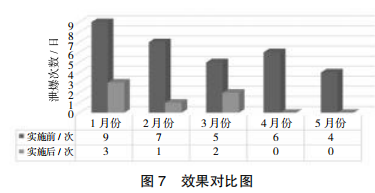

通过以上防泄爆技术措施的实施,干式除尘下留渣双渣工艺的泄爆率为零。为干式除尘系统的稳定运行奠定了良好的基础,保证了生产顺行,设备稳定,创造了极大的经济效益。应用效果如图 7 所示。

从图 7 中可以看出,通过实施后,泄爆炉次明显降低,尤其在七、八月份泄爆次数有效降为“零”,实现转炉干式除尘泄爆率臆0.1%,为干式除尘转炉采用留渣双渣工艺替代传统双渣工艺,从而降低物料消耗奠定基础。

7 结语

通过有效控制手段,宣钢 150 t 干式除尘转炉留渣双渣工艺在降低生产成本的同时通过过程控制实现零泄爆之目的。该方法不需要增加投资,既可冶炼低磷钢种,生产调控方便,吨钢活性石灰和轻烧白云石降低 17.5 kg 左右,钢铁料消耗降低 3 kg/t 钢左右,与此同时根据其脱磷机理可开发高端低磷钢,直接经济效益明显,适应市场需要。

参考文献

[1] 张立君.干式除尘转炉双渣工艺生产实践[J].河北冶金,2016 (3):32-36.

[2] 王怀安. 半钢炼钢转炉干法除尘系统泄爆分析及应对措施[J]. 河北冶金,2013(6):43-45.

[3] 张斌.转炉干法除尘系统泄爆分析及应对措施[J].钢铁技术, 2012(3):48-50.

[4] 李铁,张海华.基于“留渣 + 双渣”工艺的炼钢成本控制[J].河北冶金,2018(8):16-19.

[5] 吕俊杰.提高 55 t 转炉双渣法脱磷率试验[J].河北冶金,2018 (4):8-11.

[6] 刘玉伟,崔晓,周艳群,等 低磷钢半钢炼钢过程中控磷工艺研 究[J].河北冶金,2017(6):20-23.

[7] 马瑞楠,宋岩松.转炉炼钢干法除尘系统泄爆率影响因素研究 [J].河北冶金,2014(7):61-64.

[8] 刘鹏飞,王小善,何海龙,等 控制转炉干法除尘泄爆的生产实践[J].鞍钢技术,2017(5):65-70.

[9] 吕凯辉.转炉留渣双渣操作生产实践[J].河北冶金,2014(1): 38-41.

[10] 仇军,李葆华.承钢 150 t 转炉快速化渣技术的研究与应用[J]. 河北冶金,2018(4):12-50.