吕志敏

(河北钢铁集团宣钢公司炼铁厂,河北宣化075100)

摘 要:对宣钢1号高炉风温持续降低的原因进行了分析,通过降低煤气含尘、采用自动烧炉技术、提高高炉富氧率、换热器定期清灰、规范化职工操作、强化设备点检等一系列措施,遏制住了风温持续下滑趋势,并且风温水平逐步提高,为高炉长期稳定顺行和节焦降耗奠定了基础。

关键词:煤气含尘;自动烧炉;富氧率;换热器

1概况

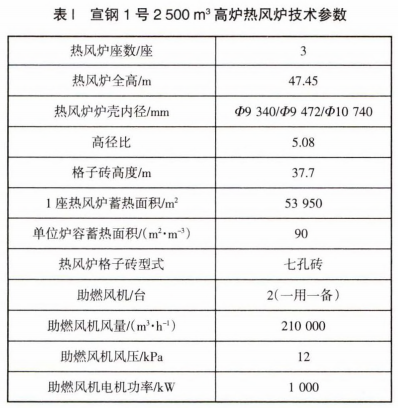

宣钢1号2 500 m3高炉于2008年3月15日开炉投产,配套3座高温内燃式热风炉,配置矩形陶瓷燃烧器,燃料为高炉干法除尘后的煤气,煤气、空气预热采用热管式烟气余热回收装置,设计预热后温度大于180℃。热风炉寿命可达30年左右,设计风温为1 200 ^Co热风炉技术参数如表1。

2风温降低原因

2016年下半年开始,宣钢1号高炉热风炉烧炉用煤气含尘量较高,2017年开始热风炉烧炉时阻力过大,吃煤气能力下降,高炉风温水平持续降低,最低降至980℃左右,对高炉产量和技术指标造成很大影响。技术人员经过分析确认,一致认为是烟气或热风通道堵塞,根据热风炉结构特点来看,由于煤气含尘升高导致热风炉格子砖堵塞、渣化严重,格子砖孔洞堵塞是风温降低的根本原因。

3提高风温技术措施

为了控制持续下降的风温,炼铁厂与技术中心迅速成立风温攻关组,定期召开风温攻关会,制定并实施了一系列针对性的技术与管理措施,控制了风温持续下滑趋势,为稳定高炉生产创造了条件。

3.1降低煤气含尘

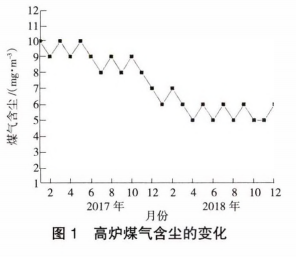

通过加大对高炉煤气除尘设备的改造与管控, 煤气含尘量由之前的9~10 mg/m3降低至目前的5 mg/m3左右,如图1所示,从根源上杜绝新产生杂质堵塞热风炉格子砖。

同时随着持续使用含尘量较低的煤气,之前旧尘渣受到长时间气流冲刷而脱落,在烧炉煤气压力不变的前提下,热风炉易于接受煤气量,煤气量由60 000 m3/h高至80 000 m3/h,为遏制风温降低,提高风温提供了决定性条件。

3.2应用自动烧炉技术

原有自动烧炉程序为公司自主研发,运行之初可满足高炉高风温生产需要,随着设备日趋老化,原系统已不能满足需求。通过应用自动烧炉技术,实现对烧炉参数包括压力、流量、温度、阀位、残氧等的优化控制,从而达到提高风温的目的,同时也降低了工人劳动强度,提高安全生产水平,实现了燃烧装置的经济稳定运行。经联合测试和实地运行一段时间后,得到如下结论:

1) 1号高炉3座热风炉煤气、空气控制回路自动调整最佳空燃比均实现全自动优化运行;热风炉整体运行工况较之前更加平稳,极大地降低了岗位操作人员的劳动强度。

2)BCS优化控制系统的安全控制技术(安全联锁、安全限幅、智能语音报警等),能够及时诊断及预警热风炉故障,保障了热风炉的安全稳定运行。

3 )BCS优化控制系统节能效果显著,较人工操作状态下空燃比控制更佳;实际煤气消耗较人工操作状态下节省高炉煤气3.15%[2]。

3.3提高高炉富氧率

随着降焦提煤工作的深入,高炉煤比由145 kg/t 提高至165 kg/t,理论燃烧温度降低40-50 T ,为补偿风口前理论燃烧温度的下降,富氧率由4.2%提高至5.0%,可以提高风口前理论燃烧温度28-36℃, 减缓风口前理论燃烧温度的下降幅度,高炉理论燃烧温度保持在2 150℃左右。

富氧率提高后,不仅提高了高炉冶炼强度及煤粉燃烧率,煤气发生量提高,煤气热值也得到改善,提升了热风炉烧炉效果,对比提高富氧率前,风温升高5℃左右。

3.4换热器定期清灰

热风炉烟气余热回收预热助空气和煤气不仅可以回收余热提高热效率,也可以提高风温[3]1号高炉采用分离式热管换热器系统,由3台换热器组合而成, 热风炉来的烟气经烟气总管进入分离式热管换热器的加热段,并在其内自然分流,分别通过煤气侧热管加热段和空气侧热管加热段,放出热量后经烟囱排空。

烟气放出的热量由热管加热段吸收后,分别被传送到布置在煤气箱体和空气箱体中热管的冷凝段,将空气和煤气预热,预热后的煤气和空气送热风炉燃烧。由于设备老化等原因,目前1号高炉热风炉预热后助燃空气温度和煤气温度只能保持在100℃以上,换热器主要性能参数见表1。特别规定每次利用定期计划休风时机,对烟气换热器进行清灰处理,保证助燃空气与煤气预热效果。

3.5规范化操作

在自动烧炉系统运行情况下,同时要求岗位工协助控制,为了规范工艺操作,制定合理的工艺操作参数:拱顶温度不大于1 380℃,烟气温度控制在最高不超过350℃;换炉期间风压波动不大于15 kPa;烧炉煤气压力不小于7 kPa;空气过剩系数在1.05 ~1.10之间;换炉前与高炉工长,换炉次数正常情况下每天24次,特殊情况下例外。

3.6强化职工日常巡检工作

严格落实设备区域包保制度及点巡检,借助PM点检系统,充分调动岗位操作人员、作业区设备管理人员、设备能源部专职设备管理人员等全面参与到设备管理中来,立足设备隐患早发现、早解决,在PM点检中形成专业报警,闭环控制,消除了过去点检靠划勾、凭自觉的弊端,使设备管理更加精准到位,全面推进设备管理基础,降低事故率,为实现设备稳定运行夯实基础。

3.7稳定髙炉操作

风温降低后,软融带位置升高,高炉能耗升高,产量下降。低风温冶炼会造成风速、鼓风动能大幅度降低;低风温时边缘气流易发展,由于炉腹煤气量不足,会造成中心气流不足,风口前的理论燃烧温度下降,炉缸热量降低[4]。低风温对高炉操作影响很大,若高炉应对不妥当,可能造成炉况波动,炉况波动反过来影响煤气量,从而造成风温水平的进一步降低。1号高炉通过上下部制度调整,保证了低风温条件下高炉炉况的稳定。

3.7.1缩小风口面积,采用长风口

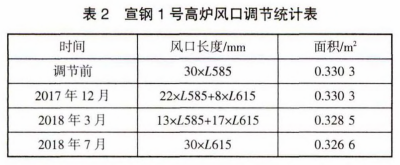

高炉风温水平降低可导致的高炉鼓风动能降低,严重者可影响炉缸活跃度。2017年12月开始1号高炉风口面积由0330 3 m3逐渐缩小至0.326 6 m2, 同时风口长度由585 mm全部调整为615 mm,见下页表2。

调整后,高炉在低风温条件下,高炉鼓风动能不但没有降低,反而比之前略有提高,实现高炉初始煤气流和温度场合理分布,保证了炉缸活跃度。

3.7.2上部装料制度调整

合理的装料制度既能保证顺行,又能提高煤气的有效利用。随着风温下降,边缘煤气流发展,为保证一定的中心气流,上部装料制度可采用发展中心气流、保持一定的边缘气流的制度,可以通过扩大漏斗深度、缩小矿批等方法来放开中心。边缘气流不能过分抑制.但也不可过分发展,否则极易造成炉墙粘结,需密切关注壁体温度和水温差的变化,加强炉型管理,及时予以调整[5]。

在下部调剂的基础上,进一步优化上部制度,1号高炉上部布料矩阵由矿石5环改为4环,角差由10°调整为7°,边缘矿石布料圈数由3.5圈增加至4.5圈,中心小焦角由27°缩小至25°,适当加深了中心漏斗深度,实现了边缘气流的稳定和中心气流的加强。

4实践效果

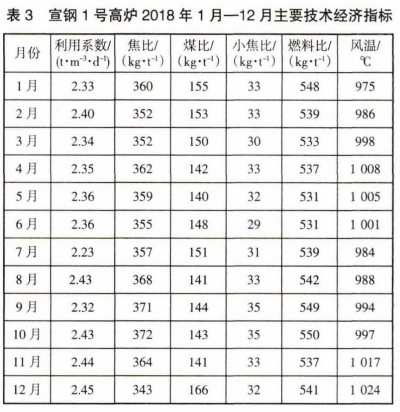

通过采取一系列技术措施,遏制住了热风炉风温进一步下降的趋势,并且风温水平逐步提高,由年初的980℃左右提高至目前的1 020℃左右,为保证高炉长期稳定顺行与节焦降耗创造了的条件。各项经济技术指标变化见表3。

5结论

1) 烧炉用煤气含尘高导致热风炉格子砖堵塞、渣化是宣钢1号高炉热风炉工况恶化,风温持续降低的直接原因,必须对煤气含尘进行密切监控,防止煤气含尘超标长时间对热风炉格子砖造成损害。

2)降低煤气含尘,不断冲刷堵塞部位,消除格子砖孔堵塞的旧尘渣,是遏制风温下降,提高风温的基础。

3)采用自动烧炉技术,可实现对烧炉参数包括压力、流量、温度、阀位、残氧等的优化控制,可在一定程度上提高风温。

参考文献

[1] 李学斌,陈征征.邯宝2号高炉低风温原因分析及应对实践[J]. 山西冶金,2017(1):46-47.

[2] 李育峰•宣钢2号高炉降低煤气消耗的实践[J] •冶金动力,2018 (12):21-22.

[3] 周传典•高炉炼铁生产技术手册[M].北京:冶金工业出版社, 2005.

[4] 尹宪伟,李晓慧•宁钢2号高炉低风温生产实践[J].山西冶金, 2015(4):78-79.

[5] 庞江,王斌,张利波.宣钢2号高炉低风温操作技术研究[C]// 2018年全国高炉炼铁学术年会论文集,2018:368-373.