高师敏

(四川省达州市经济和信息化局, 四川 达州 635002)

摘 要:探讨了采用铁矿粉直接入炉的高炉炼铁技术(技术方案,下同)。该技术对现有高炉炉体和部分设备、设施进行一些改造。文中介绍了该技术的流程,主要设备,技术特点及优、缺点。该技术主要技术经济设计指标和现行高炉炼铁技术进行了对比。

关键词:高炉;炼铁;技术

现行高炉炼铁技术存在以下不足:使用焦碳为燃料,铁矿石粉需要经配料,烧结或球团处理后,才能入炉;炼焦,烧结或球团耗能、耗时,其产生的三废污染环境;炉料在炉内冶炼周期较长,生产效率较低;产品成本较高等。为了克服这些不足,作者利用现有高炉炉体及部分附属装置,稍加改造,提出一种新的高炉炼铁技术。

1 技术介绍

1.1 流程

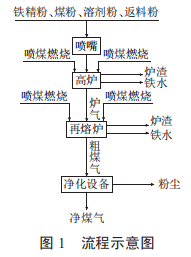

铁精粉,煤粉、熔剂粉和处理后的返料粉(粒度-200 目不少于 80%),这四种粉末经计量、配料、混合、干燥成为料粉(含水率小于 1.0%)。以 0.2~1.0 MPa压力的净煤气(温度 20~100 ℃)作为喷嘴的下料风。在高炉炉顶中心处,将料粉垂直向下喷入炉内(喷气速度 60~120 m/s)。料粉被分散成单个颗粒,悬浮在炉内。在高炉原炉气引出口处安装的 4 个喷煤燃烧器,沿斜下方向,向炉内喷入高温还原烟气。火焰温度 1 600~1 800 ℃。(氧化剂为富氧空气,过剩空气系数 0.75~0.95)四股烟气形成螺旋式气流。料粉颗粒在螺旋烟气流中,迅速被加热、熔化、还原。在极短时间内,变成液态铁滴、渣滴落入炉缸。安装在原高炉风口处的数个喷煤燃烧器,向炉缸内喷入高温还原烟气。少许未反应的料粉颗粒,在炉缸内被熔化、还原,同时进行造渣、脱硫等反应。炉缸内的炉渣和铁水,定时从原高炉的排渣口、排铁口排出。炉缸内的炉气,温度约 1 300~1 500 ℃。其主要成分是 CO2、CO、H2O、NOx、CH4,N2、H2S、NH4、HCN 等。炉气中混杂有少许料粉颗粒,以及铁滴、渣滴,碱金属、低沸点金属微粒等。这种含尘炉气,从原高炉另外的 4~8 个风口被抽出。经过斜下保温管道,切线进入再熔炉锥筒内作旋转运动。炉气中密度较大的铁滴、渣滴,因离心力和重力作用,落入锥筒下部的炉缸里。经静止。渣、铁分层。定时出铁。出渣。炉气折返向上流 入再熔炉下室。下室圆周上数个喷煤燃烧器,向斜下方向喷入螺旋式高温还原烟气,炉气再次被卷入螺旋气流中。炉气中残存的料粉颗粒被熔化、还原。生成的铁滴、渣滴落入炉缸里。为了保持炉缸内铁水温度,可向铁水喷入氧气。剩余的炉气中还含有少许碳粒等颗粒。该炉气从炉内中央上升,通过缩口进入再熔炉上室。在缩口处,喷入水蒸气和碳粉(碳粉载气为净煤气,压力 0.5~1.0 MPa)。在高温(1 200~1 500 ℃)条件下,炉气中的碳粒与水蒸气,炉气中二氧化碳与碳粒等,发生碳的气化反应。生成的一氧化碳、氢气进入炉气,使之成为粗煤气(含 φ(CO+H2)>50%)。从再熔炉上部抽出的粗煤气温度为 800~1 000 ℃,含尘率 0.5%~3.0%。进入废气锅炉。从废锅尾部流出的 粗煤气温度约 400~500 ℃。通过换热器,干燥料粉。再经过布袋除尘器、电除尘器、脱硫、脱硝等设备净化处理。得到的净煤气储存于煤气柜中。柜中的净煤气,一部分经升压后,作料粉、煤粉输送气体、喷嘴的下料风气体、缩口碳粉载气。其余净煤气作为中热值燃气使用。再熔炉、废气锅炉产生的过热蒸汽,一部分作为再熔炉缩口喷吹水蒸气来源;其余蒸汽可用于发电。大型高炉采用本技术,产生的净煤气,可考虑建设 IGCC 电站。上述各净化设备回收的铁粒、渣粒、粉尘,可从中提取锌、铅、钾、钠等金属。剩余的含铁颗粒,经处理后作为返料入炉。渣、粉尘可作建材原料。本技术需要的氧气、由原制氧站提供。原高炉的其余风口堵死。大型高炉炉顶处可设置三个(2~6 个)料粉喷嘴,选择 4~10 个风口作为炉气抽出口。选择 4~8 个风口安装喷煤燃烧器。其余风口堵死。原高炉炉缸、再熔炉炉缸排出的铁水和炉渣,可共用一个密封溜槽和澄清池。从澄清池中分离铁水和炉渣。流程示意图见图 1。

1.2 主要设备及附属设施

1.2.1 主要设备组成

高炉炉体(改造)1 座;再熔炉(重力除尘器改造)1 座;立式废气锅炉(选配)1 套;喷嘴(选购)1 套. 喷煤燃烧器(选购)6~10 套。

1.2.2 主要设备

1)高炉炉体。去除现有高炉的上料及炉顶加料设备、炉顶煤气导出管件、热风围管及风口喷吹设备等。新增料粉制备、计量、配料、输送设备。在炉顶安装料粉喷嘴装置。在煤气导出口、炉缸部分风口安装喷煤燃烧器。在炉缸部分风口安装炉气抽出保温管道等。现有高炉炉体其它部位的结构、设施等保持不变。

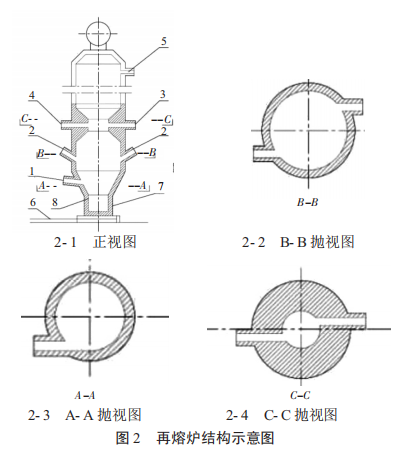

2)再熔炉。再熔炉是一个由炉缸、锥筒、下室、缩口和上室组成的圆柱体容器。炉壳用耐热钢板焊接、拼装而成。上室炉壁为水冷壁结构。缩口以下炉壁内衬隔热层和耐火砖。炉体底部为炉缸。炉缸底面敷设有几组透气砖。透气砖上的氧气输入管与炉缸下面的氧气输送管道连接。炉缸侧壁上有排铁口和排渣口。炉缸上面是锥筒。锥筒上部有炉气进入口。下室炉壁对称布置有喷煤燃烧器安装孔。缩口周边有水蒸气、碳粉喷入孔。上室有粗煤气抽出孔、蒸汽包、防爆装置等。再熔炉结构示意图见图 2。

3)废气锅炉。根据高炉运行压力、炉气温度和流量等参数,选配合适的立式废气锅炉。

4)喷嘴。选用带调风锥中央扩散型喷嘴[1]。该型喷嘴由喉口、风箱、分料锥、调节锥、固定料管等组成。1 080 m3 的高炉,可选用投料能力:160~200 t/h的喷嘴。生铁设计产量 80~100 万 t/a。

5)喷煤燃烧器。选用管式旋流喷煤燃烧器[2]。该燃烧器具有燃烧连续、稳定,直至燃尽等性能。可选择 PW-1 型多煤种管式旋流喷煤燃烧器。

1.2.3 附属设备、设施

矿粉、煤粉、熔剂粉等的制备、运输、储存、配料、干燥、输送设施。料粉喷嘴配套设施。喷煤燃烧器配套设施。制氧设备、煤气净化及煤气压缩机(或原有鼓风机)设备。废气锅炉及蒸汽发电机组设施。炉渣、铁水处理设施。各设备生产运行在线监测、数据传输设施。运行计算机调控设施等。

2 技术特点

利用现有高炉炉体及部分设备、设施。采用矿粉直接入炉炼铁。使用煤粉为燃料和还原剂,不需要焦碳、烧结矿、球团矿或块矿。铁氧化物颗粒在高温还原气氛中,在极短时间内完成熔化、还原等冶炼过程。

3 优、缺点

1)优点。高炉炼铁工艺得到简化。生产效率较高。炼铁成本较低。对环境污染较小。高炉使用寿命大幅度延长。

2)缺点。技术的可行性需要论证、试验。部分设备、设施的改造,需要资金投入。

4 两种炼铁技术主要技术经济指标简要对比

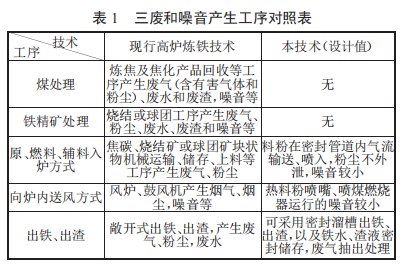

4.1 三废和噪音产生工序对比(见下页表 1)

从表 1 中可知,高炉采用本技术后,三废、噪音的产生量可减少 70%以上。

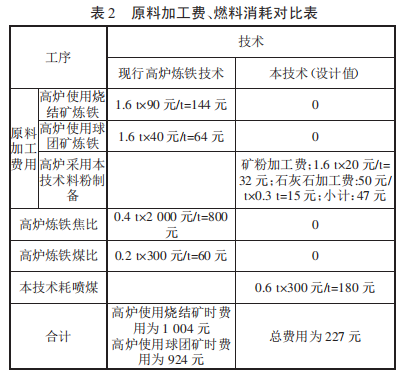

4.2 原料加工费和燃料消耗估算

设定条件:烧结矿加工费 90 元/t;球团矿加工费40 元/t;矿粉加工费 20 元/t;石灰石加工费 50 元/t。现行高炉炼铁技术生产 1 t 生铁消耗 1.6 t 烧结矿或球团矿;焦比 0.4 t,煤比 0.2 t。本技术生产 1 t 生铁消耗 1.6 t 料粉;耗煤 0.6 t;耗石灰石 0.3 t。山西一级冶金焦:2 000 元/t;无烟煤:300 元/t,石灰石:50元/t;两种炼铁技术吨铁原料加工费、燃料消耗估算对比,见表 2。

5 结语

高炉采用本技术炼铁,在理论上,可以大幅度节能、减排和提高企业经济效益。在当今资源、环保、市场环境下,我国高炉炼铁产业需要摸索出一条可持续发展的工艺技术路线。

参考文献

[1] 艾元方,汤才乐,孙彦文,等.精矿喷嘴粒子分散特性研究[J].有色金属(冶炼部分),2014(10):5- 10.

[2] 庞丽君,陈国封,陈景枢,等.管式旋流煤粉燃烧器的试验研究[J].动力工程,1994(6):29- 36.