罗胜

(山西太钢不锈钢股份有限公司制造部,山西太原O3OOO3)

摘要:对影响烧结矿FeO含量的主要因素进行了分析探讨,并对如何检测提前判断烧结矿FeO的方法进行了介绍。

关键词:烧结矿;FeO含量;影响因素;分析判断;方法

FeO含量是烧结矿一个比较重要的指标,其对烧结矿性能有双重影响,过高或过低均不利于提高烧结矿产质量和改善冶金性能。烧结矿FeO含量高,会使还原性变差,导致高炉焦比升高,不经济;烧结矿的FeO含量低,会使烧结矿强度降低,粉率升高,将影响高炉透气性变差。因此,烧结矿FeO含量的适宜控制对高炉冶炼较为重要。而烧结矿的FeO含量受哪些因素影响,如何入手控制和判断适宜FeO含量,是山西太钢不锈钢股份有限公司要关注和解决的问题。

1影响烧结矿FeO含量的因素

影响烧结矿FeO含量的因素诸多,适宜的FeO值主要取决于原料结构、配碳量、料层厚度、烧结料层透气性、烧结矿成分和碱度等。

1.1宏观烧结气氛指数和原始烧结料氧化度的影响

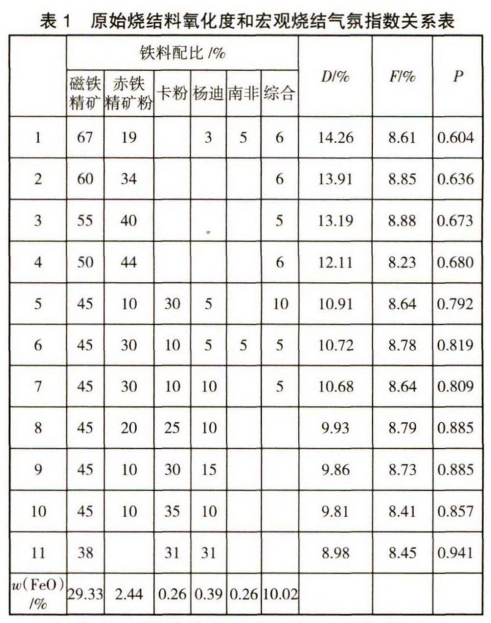

原始烧结料氧化度,即原始烧结料中的FeO含量用D表示,成品烧结矿FeO含量用F表示,宏观烧结气氛指数用P表示,P=F/D,原始烧结料氧化度与烧结过程气氛指数关系见表1。

P值是掌控F的重要参数,D值是影响F的重要因素之一。P值一定,若D值低,则F低;P值低,则烧结过程氧位高,F就低。

P值和D值决定烧结过程化学反应方向和形式。

氧化度D高或烧结过程氧位高的条件下,Fe2O3较易保持原始形态并与CaO生成铁酸钙"低。氧化度D低或烧结过程氧位低的条件下,Fe2O3易被还原成Fe3O4或浮氏体,与SiO2生成铁橄榄石2FeO • SiO2及类似复杂化合物,则F高。

D值决定于物料中铁矿粉的种类,因此,铁矿粉的种类对烧结矿的FeO含量也有一定的影响。赤铁矿和褐铁矿粉FeO含量低,磁铁矿粉FeO含量高(一般26%左右)。以赤铁矿粉为主的烧结高碱度,烧结过程氧位高,易生成铁酸钙,有利于降低烧结矿FeO。磁铁矿粉配比高,氧化度D低,烧结过程更易形成含FeO的矿相,烧结矿FeO就会升高。原料结构中随着磁铁矿配比的减少,烧结矿FeO便会呈减小趋势,当磁铁矿配比降低到10%以下时,烧结矿FeO降低不明显,因烧结氧化性气氛下能把磁铁矿带入的大部分FeO氧化为Fe2O3,磁铁矿粒度越细,FeO越易被氧化为Fe2O3。

1.2工艺操作制度的影响

选择适宜工艺参数并保持稳定,对合理控制烧结矿FeO含量较为关键。

烧结过程的温度水平和气氛对FeO含量影响很大,一方面与配碳量、固体燃料粒度、烧结料水分相关,另一方面与烧结点火温度、点火负压、抽风负压、烧结机速、冷却速度、废气温度等有关。选择适宜的点火温度和抽风负压,适当放慢机速,延长高温保持时间,物相结晶发育完善,烧结矿质量就能得到改善,FeO含量也会较低一些。

1.2.1配碳量的影响

合适的配碳量和水分是获得优质烧结矿的保证,低水低碳有利于降低烧结矿FeO含量,但并非水分和配碳量越低越好,需针对不同原料结构、不同料层厚度、烧结矿碱度、SiO2和MgO含量,确定适宜的配碳量和水分。

烧结矿碱度和SiO2含量基本一定的情况下,配碳量与FeO含量呈强正相关关系,配碳量增加,碳存在不完全燃烧现象,使得烟气中CO含量增加,烧结过程中还原反应加剧,使Fe2O3不稳定而分解为Fe3O4和FeO,烧结矿中FeO通常以铁橄榄石和钙铁橄榄石黏结相矿物形态出现,烧结矿转鼓强度较高但还原性会差。

在生产过程中,不能认为提高烧结矿转鼓强度就必须提高配碳量和烧结矿的FeO含量。配碳量过多会带来一系列负面影响,使燃烧带温度升高,烧结矿过熔,恶化烧结料层透气性,不利于铁酸钙的生成,烧结过程均匀性变差,完全背离提高烧结矿转鼓强度的宗旨,既浪费能源又恶化烧结状况。配碳量过低时,会导致烧结过程液相量不足,主要黏结相为玻璃质,使得烧结矿强度变差,成品率下降。

1.2.2固体燃烧粒度的影响

固体燃料粒度对烧结矿FeO也有着重要的影响個体燃料粒度的适宜范围为0.5~3.0 mm。在燃料配比一定的情况下,如果燃料粒度过粗,在烧结料中分散不均匀,布料时大颗粒容易偏析集中在料层下部,料层上部固定碳含量偏低,烧结气氛不均匀,上部烧结矿强度差,下部烧结矿过熔,烧结矿FeO含量波动极差大。另外粒度粗造成燃烧时间长,燃烧带变厚,还原反应加剧,烧结矿FeO含量增加。固体燃料粒度过细,一方面使料层透气性变差,烧结速度减慢,另一方面细粒燃料燃烧速度过快,会使烧结过程液相发展不充分,烧结矿转鼓强度变差。

因此,烧结生产中控制烧结矿FeO含量的关键是控制合理的配碳量,即能保证满足烧结有足够液相数量和固结强度,使烧结矿产质量指标优良。

1.3烧结矿化学成分的影响

1)烧结矿碱度的影响

低碳低FeO烧结,可能会造成烧结液相量和固结强度不足,可通过适当提高碱度来弥补,尤其碱度提高到2.2后,有效液相量增加,黏结相强度升高的趋势明显,能确保烧结矿自身黏结相强度和冷态强度,因此低碳高碱度可以满足低FeO烧结条件。

配碳量和烧结矿SiO2、MgO含量基本相同的情况下,随着碱度的提高,烧结料中白灰配比增加,有助于增强混合料制粒效果,改善烧结料层透气性,提高料层氧位;CaCO3在烧结过程中吸热分解,烧结温度降低并向气相中析出CO2,稀释烧结料层中的还原性气氛,减慢铁氧化物的还原速度,促进铁酸钙的生成,抑制磁铁矿和铁橄榄石2FeO-SiO2的发展;同时高碱度烧结矿易产生低熔点化合物,能够降低固体燃耗,降低FeO含量,为厚料层烧结奠定基础。

2) 烧结矿SiO2含量的影响

烧结矿碱度不变的情况下,FeO含量随SiO2含量的升高而升高。900℃以上高温条件下Fe3O4被还原,特别是SiO2存在时加快Fe3O4还原,生成低熔点化合物铁橄榄石2FeO-SiO2,同时由于CaO的存在,形成钙铁橄榄石CaO-FeO-SiO2,当配碳量较高时这两种液相对熔剂性烧结矿的固结有较大的作用。

3) 烧结矿MgO含量的影响

烧结矿其他化学成分不变的情况下,FeO含量随MgO含量的升高而升咼。因为FeO-MgO是一个连续固溶体,可以相互固溶而没有任何限制;MgO可充填在Fe3O4的晶格中,以稳定Fe3O4物相,抑制其在冷却过程中再氧化生成Fe2O3,有稳定Fe3O4的作用;烧结料中MgO含量高,生成高熔点化合物,烧结温度提高,使烧结矿FeO含量升高。

1.4烧结料层厚度的影响

提高料层厚度,由于烧结自动蓄热作用增强,在配碳量不变的条件下,料层下部热量增加使得料层内温度升高,FeO含量升高。提高料层厚度,减少配碳量,既有利于降低烧结矿的FeO含量,又有利于增强料层内部氧化性气氛,促进铁酸钙的生成,提高烧结矿的质量。

2检测、判断烧结矿FeO含量的方法

2.1烧结矿FeO含量实时检测法

1)在线图像识别实时检测法

根据烧结生产实际,将烧结矿FeO含量分为低、适中、高、过高四个等级,采集断面图像样本判断其对应FeO含量,计算FeO含量等级的隶属度,用隶属度加权平均距离法判断FeO含量等级。

采用烧结机尾断面图像分析仪判断烧结矿FeO含量的不足:机尾断面红层过亮而看不清细节,摄像机经受高温需反吹风和水冷保护装置,需耐高温和耐磨行程开关控制摄像时刻;机尾灰尘、烟雾带来的噪声和摄像过程中产生的随机噪声影响摄像效果,图像背景区、红层区、烧结气孔区之间边缘比较模糊,灰度变化平缓等影响检测结果;分析仪的在线识别率70%左右。

2)在线磁导率实时检测法

通过在线检测烧结矿中铁磁物质的磁导率,利用磁导率和FeO含量的相关关系计算烧结矿FeO含量,具有测速快、准确度高的特点。

3)在线废气温度和废气成分实时检测法

在线检测废气温度和废气成分(O2,CO2),通过关系式“烧结矿中w(FeO)=24.8-0.94x烟气中w(O2)- 0.18xw(CO2)+0.013x废气温度值”计算烧结矿FeO含量。

2.2分析法

重锯酸钾化学分析法、X射线光谱仪分析法。

2.3人工目测判断法

从烧结矿熔化程度和气孔率判断,正常微熔烧结矿像海绵小气孔发达,则FeO含量低或适中;过熔烧结矿组织为熔化大气孔薄壁状,气孔率小,则FeO含量高。随着熔化程度的加深,FeO含量升高。

从烧结矿色泽判断,烧结矿金属光泽部位较多,则FeO含量低;烧结矿瓦灰色部位较多,则FeO含量高。

从烧结矿摔打情况判断,摔打声音发脆、碎裂,则FeO含量高,转鼓强度差。

从烧结机机尾红层断面厚薄和颜色判断,在烧结终点位置控制合适情况下,机尾红层断面超过料层厚度的1/3,则配碳量大,烧结矿FeO含量高;机尾红层颜色刺眼发亮且有火星,则固体燃料粒度偏大或配碳量较高,烧结矿FeO含量高;机尾红层断面薄约占料层厚度的1/5,则配碳量适中,烧结矿FeO含量适宜;机尾红层呈暗红色且没有火星,则配碳量和固体燃料粒度适中,烧结矿FeO含量适宜。

3结论

1) 影响烧结矿FeO含量的因素较多,如化学成分、配碳量、燃料粒度、原始物料氧化度、宏观气氛等。要控制适宜的FeO含量,需从这些方面入手。

2) 为了便于调整控制烧结矿适宜FeO含量,提前进行判断烧结矿FeO含量,提前进行预调整也有着重要的意义。