韦东

(攀枝花钢筑有限公司炼铁厂攀枝花617023)

【摘要】阐述了无料钟炉顶布料控制原理。无料钟炉顶料流调节阀、溜槽驱动均釆用液压伺服系统控制,使系统的输出精确地跟随指令值变化,响应时间短及定位精度高,满足了无料钟炉顶多环布料控制要求。

【关键词】伺服系统;料流调节阀;溜槽驱动;位置控制;响应速度

1引言

攀钢钒1号1200 m3高炉于2017年9月第4次大修后投产,4号1350 m3高炉于2018年9月第2次大修后投产,均采用并罐无料钟炉顶装料设备,该炉顶能满足多功能布料和炉顶压力0.2 MPa的高压操作,以利改善料柱透气性,提高煤气能量利用,延长炉衬寿命。布料方式以多环布料为主,也可实现单环布料、定点布料和扇形布料。

2无料钟炉顶布料控制原理

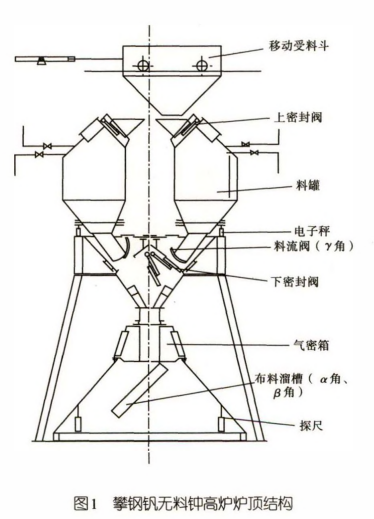

无料钟高炉炉顶结构见图1。

高炉炉料烧结矿、球团矿或焦炭等经过槽下配料工艺后先进入到炉顶的料罐,在高炉接到布料指令后,其料罐的下密封阀打开,料流调节阀首先按工艺要求开到给定的开度(见图1中γ角),这时炉料按一定的流量流到布料溜槽上,此时布料溜槽已经按工艺要求升到一定的倾动角度(见图1中a角),同时布料溜槽还在水平面方向上进行匀速旋转(见图1中β角)。这样炉料就能按要求布到高炉内。

根据炉顶布料的基本控制原理可知,只要控制好a、β、γ三个角度,就可以把炉料按任意的形式布到炉内。一般来说高炉的布料方式有环形布料、扇形布料和定点布料等形式。最常使用的是环形布料,即一批料以不同的倾动角度布到炉内,形成以炉中心为圆心的数个圆环。如果在冶炼过程中出现炉内料面异常的情况,则可以利用扇形布料或定点布料来弥补;或者根据炉况需要,为改善透气性、保护炉壁使其温度不致过热等,也可以 采用扇形或定点布料的方法来改善炉内炉料的分布状态。

在炉顶布料控制中,布料溜槽驱动控制(即a角的控制)和料罐料流调节阀的开度控制(即7角的控制)至关重要,因为只有a角控制精确,炉料才能准确布在想要的档位(环形)上。只有γ角控制精确,才能有效地控制好下料的料流量,确保在设定的布料圈数刚好布完料,进而更准确地控制好每批料布料的厚度、环数及布料的起点和终点等。

1号、4号高炉大修前料罐料流调节阀、布料溜槽驱动采用变频器控制(伺服系统只作为辅助手段,后弃之不用),但由于变频器控制属于开环控制,所以难以达到理想的控制精度。这次1号、4号高炉大修,采用了伺服系统来控制料流调节阀、布料溜槽驱动。

3伺服系统的实现

“伺服”是英语单词“SREVO”音译过来的,单词SERVO本身的意思是“伺服、随动、跟随”。顾名思义,伺服系统也称为随动系统或跟随系统,它的根本任务是按指令值实现对执行机构运动的控制,使系统的输出精确地跟随指令值变化。伺服系统与变频器的重要区别在于它属于闭环控制系统,因此它的响应时间短,定位精度高。

3.1 组成

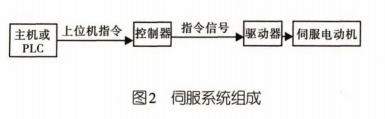

典型的伺服系统由三个基本部分组成:伺服电动机、驱动器、控制器,见图2。

对1号、4号高炉布料器伺服系统来说,主机或PLC是指高炉的DCS系统,控制器是带FM354功能块的西门子Step7-300PLC,驱动器是日本三洋PY系列伺服驱动器。整个系统的控制原理是这样的:上位机根据生产需要,给出一个溜槽的位置指令,PLC的DI模块接受这一指令并传给CPU, CPU通过计算,将结果通过A0模块输入到伺服驱动器内。驱动器接受这一 ±10伏的信号,通过内部的计算,将输入的R,S,T三相电源转变为相应大小的U,V,W三相电源输出给伺服电动机,通过改变电动机的速度来定位溜槽。

3.2控制器

控制器PLC是由一个电源模块PS、一个CPU、两个16 x 24VDC数字输入模块DI、两个16x 24VDC数字输出模块DO、一个± 10V模拟量输出模块A0以及一个定位功能块FM354组成。控制器

主要有以下功能:

(1) 执行伺服控制柜分合闸操作。CPU通过DO模块给出24V分合闸信号,柜内的24V继电器得电,线圈吸合,完成分合闸。

(2) 执行工作组、备用组之间切换。

(3) 接受DCS的角度给定。DCS给出的是二进制BCD码,通过DI模块的12个点将12位二进制数传给CPU。

(4) 输出±10V模拟量。CPU计算后的结果是模拟量,它通过A0模块传给驱动器。

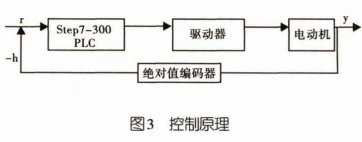

(5) 输出伺服驱动器工作(使能)指令。也是通过24V继电器完成。还有一个DO模块是将系统运行状态以及实际溜槽位置送回上位机DCS系统。FM354±有一个码盘接口,绝对值编码器测量出的值与实际值成5: 1的关系,这样做是为了提高精确度。因为,当溜槽每转动1°,编码器就转5°,

控制编码器转动精度为1°时,实际溜槽的精度即为0.2°,大大增加了精确度。FM354接受编码器的值,并将它转换为溜槽的实际值(也就是将它除以5),然后回送给CPU。CPU接受这一信号,与上位机给定的信号比较,然后经过PI计算,通过A0模块将结果送给伺服驱动器。其控制原理见图3。

3.3驱动器

伺服驱动器通过自带的集成放大器,可以连续地调节伺服驱动器比例阀的开度,这是与普通的液控单向阀的最大不同。由于伺服比例阀的开度是连续可调的,因此供给油缸的油的流量也是连续可调的,这样就实现了对油缸的速度、推力的连续调节和控制。

伺服驱动器有以下几个给定源:

(1) 来自操作台的±10V信号。

(2) 来自DCS的± 10V信号。

(3) 来自PLC的AO模块的土 10V信号。

它们之间的切换通过继电器实现,其优先级是自上而下。

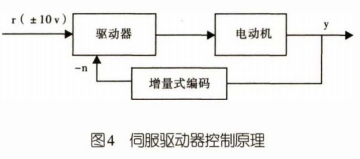

伺服驱动器通过CN,接口接收PLC的指令,并根据通过C2接口传回的增量式编码器测量的电动机输出量进行计算,得出一个电压信号,根据这一信号,将U,V,W变换为相应大小的电压,输出给伺服电动机,电动机便以相应的转速转动。驱动器上的手操器也能对驱动器进行控制,例如修改参数、给出指令等。当溜槽到位,需要停止时,伺服驱动器U,V,W的输岀转矩克服外部负载转矩,达到零速度,电动机制动产生的能量通过放电电阻来消耗掉。其控制原理见图4。

液压伺服驱动器系统能充分利用液压系统推力大、动作速度快的特点,最大限度的消除系统压力变化对推力的影响,又能把控制精度大幅提高, 同时减小对机械系统的冲击。

3.4伺服电动机

4#高炉用的伺服电动机是交流伺服电动机,它与普通电动机的重要区别在于它是永磁电动机, 不是普通的感应电动机,因此,电动机的正反转不能通过改变相序来实现,必须在控制器上设定相应的参数,从而确定转向,如果将伺服电动机相序改变,可能烧毁电动机。电动机上装有增量式编码器,通过它可以测出伺服电动机转轴的速度和转子、定子的相对位置,并通过驱动器上的CN2接口传给驱动器。绝对值编码器装在与电动机相连的机械装置上,通过它可以测岀溜槽的实际位置, 并通过PLC的FM354模块传给CPU。

3.5电气控制系统

采用了西门子公司的S7-300系列PLC控制系统,负责采集炉顶料流调节阀的实际开度返回值(由绝对式光电编码器检测转换成实际角度),接收炉顶控制系统发出的γ角开度大小和动作指令。

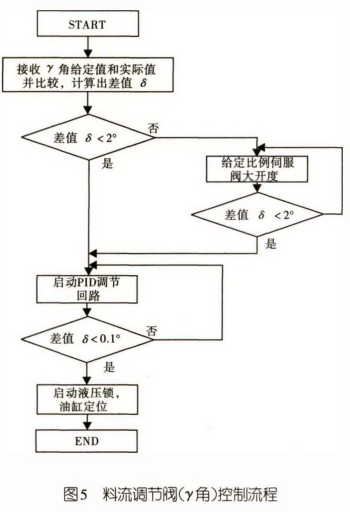

在经过计算机分析处理后,把开度指令转换成4~20 mA的电信号发给伺服比例阀的集成放大器,用来控制伺服比例阀的开度。为了使系统既能有较大的推力和快速性,又能够达到较理想的准确度,在控制方式上采用了 PID开环控制和PID闭环控制相结合的方法。其程序流程如图5所示

PID调节的全称是比例积分微分控制调节器。PLC控制系统首先检测7角的给定值和实际返回值,并计算出他们的差值5,当6值大于某个角度(比如2°),这时是给定伺服比例阀较大的开度值, 使油缸高速大推力运行;当δ值小于某个角度、即γ角接近给定值时,系统自动进入PID调节控制状态,即随着δ值的减小,控制系统给定伺服比例阀的开度值也按比例减小,直至为零。当料流调节阀到达给定位置后(γ角的给定值与实际返回值之差小于0.1°),启动液压锁(电磁球阀动作,使液控单向阀动作,切断油缸进油和出油回路),使油缸定位,这样使得液压油缸推动料流调节阀既能快速的到位,又能减小对设备的机械冲击,并保证较高的精度。

4结束语

攀钢钒1号和4号高炉无料钟炉顶溜槽、料流调节阀经过伺服系统改造后,从实际使用结果来看,a角、β角的精度达到了 0.1°,并且全行程动作时间小于6s,系统在整个行程上动作平稳,不再产生较大的机械冲击。溜槽、料流调节阀均能快速准确到位,实现了预期的稳定、准确、快速的目标, 满足了无料钟炉顶高炉多环布料的工艺要求。

参考文献

[1] 刘清风.液压伺服比例系统在大型高炉布料控制过 程中的应用[J].伺服控制 2005(4):41-43.

[2] 曹鑫铭.液压伺服系统[M].北京:冶金工业出版社1991.

[3] 陈主成,周化兵.PLC和变频器在高炉无料钟自动布料系统中的应用[J].冶金动力,2004(5):89-91.