马仲群,李廷刚,郑伟,陈勇,李常学

(五矿营口中板有限责任公司,辽宁 营口 115000)

摘要:以保护渣作用机理、营钢目前应用的保护渣现状为主要研究方向,结合营钢实际生产的钢种、板坯断面及设备特点给出了保护渣选型的优化方案。

关键词:铸坯表面;质量;保护渣

保护渣的使用作为连铸工艺的主要组成部分,选取类型是否合理直接影响板坯表面质量的好坏。五矿营口中板责任有限公司(以下简称营钢)在冶炼普碳钢与中碳钢的过程中始终存在一些问题,经现场调研分析发现,保护渣的选型使用存在不合理因 素,需对保护渣的理化指标进行优化以改善板坯表面质量、保证生产顺行。

1保护渣使用过程中出现的问题

由于铸机及钢种需求不同,营钢3台板坯连铸机使用的保护渣均不相同,同一保护渣在不同铸机及钢种上也存在一定的差异,营钢现有保护渣在使用时存在渣条生成快、渣条较多、渣耗偏低存在漏钢风险等问题,如图1一图4所示。

2保护渣优化理论分析

保护渣的选型一般以生产钢种碳含量进行判断,当生产钢种有合金的加入时,可以使用碳当量(Ceq)进行计算,计算公式如下。

碳当量=w[C]+0.02w[Mn]+0.04w[Ni]-0.01w[Si]- 0.1w[Mo]-0.04w[Cr].

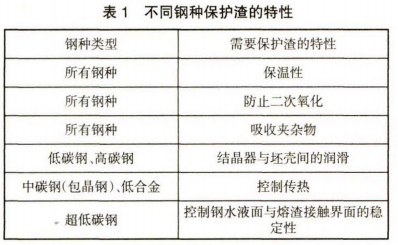

根据公式及钢种特点可将钢种划分为超低碳钢和低碳钢(碳当量W0.08%)、包晶钢(0.08%<碳当量<0.15%)、中碳钢(0.15%W碳当量W0.25%)、高碳钢(碳当量>0.25% 、特殊钢(高铝、高钛钢、高碳高合金钢等)等五类钢种。不同钢种所需保护渣特性情况如下页表1所示。

结合营钢生产的现场情况笔者针对普碳钢与中碳钢的钢种特点进行了大量的研究分析工作以找出合适的保护渣优化方案。

2.1普碳钢系列

营钢生产的普碳钢系列,通常w(C)为0.15%~ 0.22%,基本不含其他合金元素,钢种在凝固的过程中.内应力及裂纹敏感性小,通常使用较高的拉速生产,常规断面最大拉速可达到1.2 m/min。

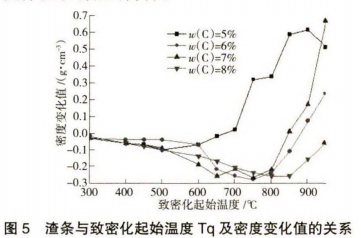

高拉速生产时,要保证足够的液态渣流入到铸坯坯壳和结晶器铜板之间,确保足够的润滑和消耗,防止漏钢事故,通常对保护渣的黏度要求较低,理论上保护渣消耗要求到达0.35 kg/t以上,目前营钢使用的保护渣消耗约为0.42 kg/t,满足使用要求。但营钢普碳钢保护渣存在结块及渣条生成过快、过多的情况。有研究表明⑴保护渣的致密化起始温度和致密化速率对保护渣的烧结情况影响较大,保护渣的致密化速率高或致密化起始温度低,都会使保护渣的烧结向增大,易产生渣条。笔者在同一种保护渣内配入不同含量的碳质材料其致密化速率随温度变化的关系如图5所示。由图5可得在相同温度下体积密度变化速率随碳含量的降低而升高,w(C)提高到8%时随着温度的变化体积基本不会减小。因此可以认为当保护渣w(C)为8%时,生产过程中不会产生渣条。分析原因可得,随着含碳材质平均粒度增大,材质颗粒之间存在的间隙也随之增大,优先析出的液相相对不足,无法将颗粒间间隙填充,从而对保护渣体积影响相对降低。

2.2中碳钢(低合金、包晶钢)系列

中碳钢系列属于裂纹敏感性钢种,凝固过程中处于包晶区,有研究表明叫收缩最大的温度区间为固相线以下20-50 ℃之间。此时处于结晶器弯月面处的新凝固的初生坯壳随温度下降而发生转变,体积收缩较大,最大可达到0.38%。初生坯壳收缩大, 晶粒粗大,结晶器与坯壳间产生气隙,造成传热不均匀,从而导致初生坯壳生长不均匀,在热应力和钢水静压力作用下,坯壳薄弱部分产生应力集中直接导致了裂纹缺陷的产生。

针对此钢种特点,保护渣在选用时重点考虑控制结晶器传热,采用结晶器弱冷方式,使铸坯冷却均匀,稳定生长。控制传热应选用熔点高的保护渣,利用结晶质膜中的气隙,使保护渣的传热速度减缓,有助于减少铸坯在冷却过程中产生的热应力。板坯保护渣熔点一般为1 050~1 200℃,建议保护渣在选用时按照偏上限控制。笔者对不同碱度的保护渣进行了熔点测定,碱度为1.3的保护渣为1 190℃,接近保护渣熔点上限。

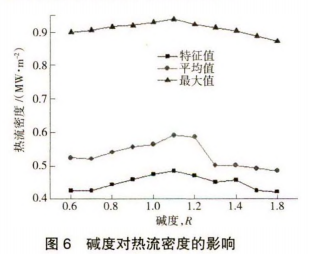

除提高保护渣的熔化温度,还可通过控制结晶相的析出也可改善坯壳与结晶器壁之间的热传递,随着结晶相的析出、长大,使结晶器与坯壳间的固态渣膜中产生孔洞,降低渣膜的传热作用,阻碍横向的温降,减少裂纹的发生频率。增加渣中结晶相析出主要是提高析晶温度,减少结晶器中散出的热量,而提 高析晶温度主要采取提高保护渣的碱度来调整。有研究表明[2],保护渣碱度R在0.8~1.1时,热流密度呈增加的趋势;当碱度大于1.1时,热流密度开始下降;当碱度在1.2时,渣膜中有气孔出现,表面粗糙度很大,可有效地降低界面热阻。碱度与热流密度之间的关系如图6所示,由图6可得当碱度R>1.3时,碱度对热流密度影响较大。由以上分析可得营钢冶炼中碳钢时应将保护渣碱度R控制在1.3左右,可同时获得较合适的熔点与热流密度。

在控制结晶器传热的同时,还应注意保护渣黏度的控制.黏度低,保护渣液渣流入过多,渣膜厚,导致坯壳与结晶器壁之间的渣膜不均匀,易产生裂纹如果过高,影响保护渣的流入,对润滑不利。理论上黏度η与拉速V的关系应满足η与V的乘积在0.10-0.35范围内,包晶钢保护渣黏度取乘积中上限为宜。对比发现,前期使用的保护渣黏度为0.175 Pa·s,乘积为0.16,较营钢现在使用的黏度为0.11 Pa·s左右的保护渣效果好,建议将保护渣的黏度增大至0.18Pa· s[3]。

3结论

以上述分析为基础,针对营钢中碳钢种、普碳钢种保护渣使用过程中存在的问题,笔者提出相应的优化方案,具体如下:

1)适当增加普碳钢类保护渣中的碳含量可改善保护渣烧结层,减少渣条的形成,根据前文所述,w(C)应增加至8%以上。

2)中碳钢类保护渣应适当调整碱度与黏度以提高保护渣析晶温度,改善传热,碱度控制在1.3,黏度调整至0.18Pa·s为最佳。

参考文献

[1] 卢海彪.吹氫结晶器内液态保护渣流动和传热行为的研究[D]. 武汉:武汉科技大学,2018.

[2] 李殿明.连铸结晶器保护渣应用技术[M].北京:冶金工业出版 社.2008.

[3] 朱立光,王杏娟.连铸保护渣理论与实践[M].北京:冶金工业出 版社,2015.