曹建学

(河北钢铁集团宣钢公司炼铁厂,河北宣化075100)

摘要:详细研究了制约宣钢直供铁混料质量的因素并制定技术方案,通过采用原料冻块清除技术、快速清除黏料的铁矿粉料仓技术改变用料特性,做好配料前的原料保障工作,提高配料过程中的准确性,稳定直供铁混料成分。宣钢铁混料工艺模式由平铺直取改变为直供铁混料模式后,产量水平和各项技术指标均有提升。

关键词:铁混料;冻块清除;清除黏料

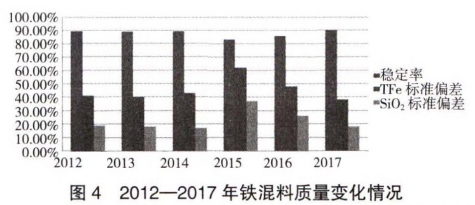

鉴于成本压力和资金占用,2014年底公司决定混匀料工艺由平铺铁混料改为直供铁混料,大大降低了现场库存积压和资金占用,但是由于工艺模式发生变化,设备陈旧,混匀料稳定率有所下降,较之前平铺直取工艺铁混料含SiO2质量分数稳定率下降5%~10%,不能保证下游生产工艺要求,影响高炉冶炼生产稳定,为了保证下游产品质量稳定,作业区根据生产实践过程中的不断摸索及借鉴承钢对标经验,开展了一系列的技术攻关措施,提高铁混料成分稳定性。

1改进控制料仓黏料技术

由于个别进厂原料本身特性黏结性较强,并且在含水、吸潮或静电作用下增强了物料与料仓壁的黏附力形成料仓壁黏料。仓壁黏料对圆盘出料和灌仓都有一定的影响,从一定程度制约铁混料质量的稳定。为了解决铁料黏仓问题,作业区决定结合生产实践对料仓进行技术改造。起初以小混料仓进行试点改造,效果达到预期目的后对所有料仓进行技术改造。

最初的小混料仓采用整体设计,材质使用的是14 mm钢板,呈倒立的锥形,内铺高分子尼龙层板,这种料仓的主要缺点是:料仓使用的整体构造,因承装的是粉状湿料,一些水分较大、细度较细的黏性铁矿粉料在料仓的下部收口处极易发生黏料,严重时会出现堵料,若长时间处理不通,会发生黏料板结现象,制约生产正常运行。

这种料仓在处理黏料和堵料时是采用仓壁振动器进行振动,而长时间使用仓壁振动器,会因仓壁受力点较小,易出现振动器底板开焊,影响正常使用。同时,由于料仓较大,在发生黏料和堵料时需要花费大量的人力、物力和时间才能处理好,直接影响了生产的顺利进行。

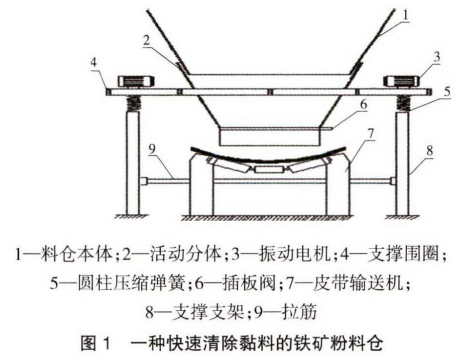

为了解决小混料易黏仓问题,作业区发明了一 种可以快速清除黏料的铁矿粉料仓,料仓由料仓本体和下部活动料仓两部分组成,下部活动料仓与料仓本体的下部为活动对接,下部活动料仓包括活动分体、支撑围圈、振动电机、支撑支架,支撑围圈为圆环形,活动分体坐落在支撑围圈的内孔中,支撑支架为四根直立的直杆,支撑支架支撑在支撑围圈圆周平面的下方,振动电机安装在活动分体外侧的支撑围圈上。

快速清除黏料的铁矿粉料仓,所述活动分体的上部为倒锥形,活动分体的下部为圆形套筒,活动分体的上部倒锥形的上端套在料仓本体下端圆周的外周,活动分体的下部圆形套筒上安装有插板阀。可以快速清除黏料的铁矿粉料仓在作业区的使用效果非常好,解决了以前小混料黏仓处理时间过长的问题,此种可以快速清除黏料的铁矿粉料仓技术获得了国家实用新型专利(见下页图1)。参照小混料仓的技术改造,对新、旧配料其他料仓进行技术改造,受新、旧配料料仓下体结构空间的限制,为实现其他料仓下锥体分体模式,在原小混料仓设计的基础上进行了简化和创新,由支撑支架更换为仓壁悬挂,改造后使用效果都非常好,解决了处理黏仓料时间长的困难,为正常灌仓和圆盘连续稳定的出料提供了保障,稳定了铁混料质量。图1为一种可以快速清除黏料的铁矿粉料仓。

2提高计量准确性技术

由于旧配料系统皮带秤运行多年,15台皮带秤经反复校秤,实际运行误差在4%~7%之间,配料过程中经过15台配料秤进行初配后,再经过平铺直取二次混匀后,铁混料中SiO2质量分数的稳定率可以保证在±0.3% 波动范围要求W(SiO2)±0.3%,w(TFe)±0.5% 。受供料模式发生变化,工艺过程简化,没有平铺直取过程,经计算,由于现有皮带秤实际运行误差造成的铁混料SiO2、TFe波动范围已超出要求控制范围,再加上单品种原料自身成分偏差,不能满足工艺要求,必须选用并更换为满足工艺要求的皮带秤。

对秤体的要求:

1) 秤体的运行误差为0.3%/15xl00=2%(0.3%为w/(SiO2)波动范围,15为15个圆盘),扣除原料单品种料自身成分偏差,对秤体运行误差要求应不超过2%0

2) 瞬时流量值 1 500 t/hxl5%=225 t/h(l 500 t/h为最大设定料批,15%为每个圆盘最高设定配比)

3) 为了提高皮带秤配料精度,要求皮带秤皮带运行速度0.5 m/s。

经过与其他企业对标,实地考察,最终选择了南京三埃工控股份有限公司型号为SA-201皮带秤。南京三埃SA-201皮带秤主要功能:实际运行误差小于2% 皮带秤瞬时流量值为0.001-1 000.0 t/h;皮带秤皮带速度为0.000~ 10.000 m/s。更换为南京三埃皮带秤后,经运行一段时间计量,偏差大大减小,圆盘配料准确性提高,直供铁混料的质量稳定性得到保障和提升。

3完善原料冻块清除技术

原料场冬季生产时,由于原料中含有水分,导致出现不同程度的冻块,为了去除冻块,在每条入仓皮带前都设有振动筛,原振动筛筛片为圆钢焊接,受料流冲击,圆钢磨损较为严重,频繁补焊影响生产,且在实际使用中效果不佳,冻块易卡在筛缝中造成堵塞,料流大时堵上部溜子,严重时将整个振动筛堵塞,发生原料外溢,后将圆钢加粗,并将间距扩大,堵塞减少了,但是影响了筛分效果,好多大块筛不岀去,影响圆盘正常岀料,对直供铁混料的质量稳定性造成影响。为此需要一种能清除冻块的设备,既能满足原料上仓速度,又要能够清除冻块。作业区针对生产实际情况,决定对振动筛进行技术性改造。

2017年11月,对旧配料原料入仓前的G7A皮带尾部上方振动筛进行创新型技术改造,改造为新型银筛进行试用。

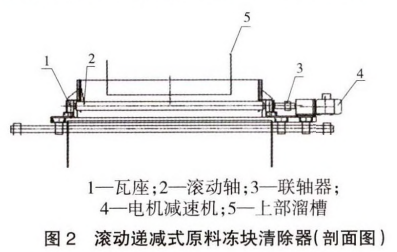

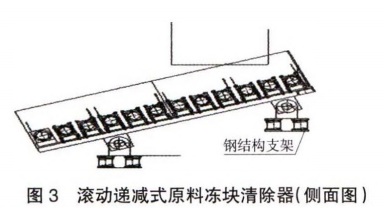

把原振动筛筛子整体保护性拆除,保留基座。在基座上方布置辗筛,在筛体两侧布置支撑钢梁,倾斜角度在15°~20°,筛辐通过螺栓固定在支撑梁上,辗直径100mm,采用无缝钢管外包聚氨酯耐磨层,筛车昆按照间距80 mm布置,支撑梁整体打孔实现间距可调。筛车昆驱动为单驱动,每根车昆配备一台电机和减速机,单独控制,方便维修和更换。电气系统单设控制柜,每根辐由一个开关控制,整体实现与上下皮带连锁。

改造后,辗筛投入生产使用,筛出的大块较多,仓顶上大块明显减少,减少了溜子及篦子的堵塞,提高了上料质量,保证了生产的顺畅。同时减少了圆盘因大块料堵塞现象造成的单品种料配比波动,供烧结直供铁混料质量得到保障,对提高烧结矿质量有很大的作用。

参照G7A尾部辗筛改造使用效果,2018年底对其余四个振动筛进行改造,全部更换为新型辗筛,彻底杜绝冻块原料入仓,杜绝了圆盘因大块料堵塞现象造成的单品种料配比波动,使直供铁混料质量得到保障。此新型银筛作为清除原料冻块技术已通过国家实用新型专利申请(见图2、下页图3 )。

4效果

通过一系列技术措施的完善,直供铁混料的产量(见表1)和质量(见图4)得到了保障和提升。2016 年底由于限产四号高炉停炉至今,因此2017年铁混料产量降低。

5结语

宣钢铁混料工艺模式由平铺直取改变为直供铁混料模式后,产量水平和各项技术指标不下降,关键在于以下四方面:

1 )快速清除黏料的铁矿粉料仓可以节约处理料仓黏料时间,减少圆盘断料次数,减少料头、料尾料对铁混料质量稳定性的影响。

2 )计量精度更高的皮带秤保障了铁混料质量的稳定性。

3 )原料冻块清除技术有效改变了铁混料用料的物理特性,解决了冻块对圆盘出料连续性和稳定性造成的影响,保证铁混料质量受控。

4) 自动化程序的完善,有效提高了设备的自动化程度,对铁混料质量的稳定起到促进作用。