李诗京 周卫

(中钢设备有限公司北京100080)

【摘要】介绍了烧结智能控制系统,系统包括配料计算模型、碱度控制模型、终点控制模型、点火模型等。应用后极大的提高了烧结过程自动化和智能化水平,减少了人员配置,实现了烧结矿的高产、优质和生产过程的低能耗。

【关键词】智能控制系统;烧结机;自动化

1国内外烧结专家系统应用现状

国外有许多先进的智能控制系统在烧结领域成功应用。最有代表性的是日本和芬兰。日本川 崎钢铁公司千叶厂于1980年研制了操作指导系统(OGS)并将其用于控制烧结过程。川崎水岛厂开发的诊断型专家系统由终点控制、设备保护和产质量控制功能构成。芬兰罗德骆基烧结专家系统的成功应用,实现了烧结生产的智能化。

国内一些高校在烧结专家系统方面也做了很多工作,还有一些重点企业也做了很多研究工作。包括烧结矿化学成分控制、烧结过程透气性控制、烧结过程热状态控制和异常状态诊断等专家系统逐步得到了成功应用。但是该系统还是存在与客户需求、生产工况、装备现状脱节的一系列问题。

2烧结智能控制系统数学模型介绍

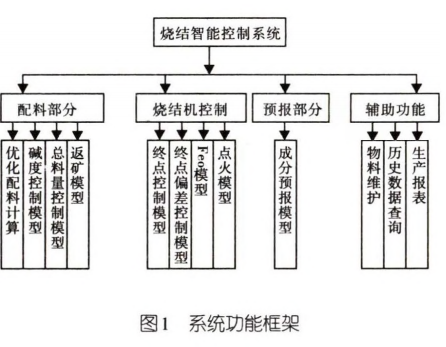

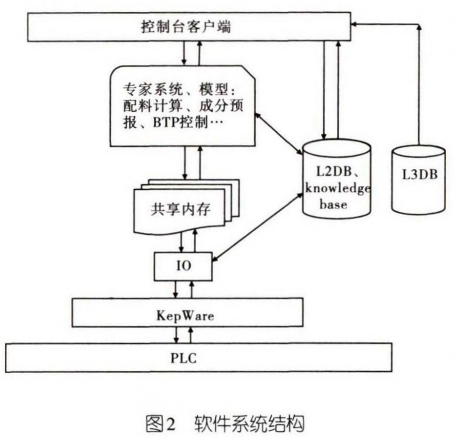

本系统是立足于钢厂生产实践自主研发的,并且具有自主知识产权。系统功能框架如图1所示。软件平台是针对烧结一级的施耐德PLC系统、数据实时性及更好完成模型计算而设计的。软件体系结构如图2所示。

本系统主要是根据烧结生产过程,建立数学模型对其进行控制。各功能块具体介绍如下。

2.1配料计算模型

行业现行配料方法采用的是人工计算方法, 需要进行反复的验算,计算量大,计算过程复杂, 计算精度也不能满足现代烧结生产的需要;而且配料过程很少考虑成本最优的问题。而该模型主要依据的是物料平衡原理,根据烧结矿的目标成分和目标产量,在限定的料种使用范围内,求出各种原料使用的最优配比。

实现目标是根据原燃料的成分及配料目标采用线性规划方法进行计算,给出满足目标成分和成本最优的混合料配比,实现烧结过程的优化配料。减少了人为计算的不确定性,提高了劳动生产率。

2.2碱度控制模型

首次配料根据原料成分,计算出满足目标的原料配比。在生产过程中对成品矿的检化验信息进行跟踪,当检测结果与配料目标R发生偏差时候,对配料的目标R进行修正。修正量ΔR_Re根据偏差大小决定,分多种情况进行控制。

(1) ΔR>0.05,做二分之一调整。

(2)0.03<ΔR<0.05,做三分之一调整。

(3 )0.02<ΔR<0.03,连续三点,取均值做三分之—调整。

(4)ΔR<0.03,连续4点,取均值做四分之一调整。

模型自动计算出熔剂配比的修正值,并通过一级粉尘下料模型改变下料量;最终实现烧结矿碱度的自动控制。

2.3总料量控制模型

小矿槽是烧结整个生产流程的缓冲环节,对于调整生产节奏,起着至关重要的作用,小矿槽料位变化受多方面因素影响,其中包括配料量、泥辊系数、烧结机速度等工艺参数。通过对这一环节的合理调控,可以保证烧结过程的连续稳定。

小矿槽料位控制是烧结过程控制中的难点,受进料、出料两方面不确定因素影响成非线性变化;同时料量调节又存在滞后的特点。因此,多数情况采用手动调整总料量的方式。此模型实时跟踪小矿槽料位的变化率,综合考虑机速、料厚等影响烧结机吃料的各种因素,合理计算总的上料量。实现目标是合理控制总的上料量,保持生产的连续稳定,提高劳动生产率。

2.4返矿控制模型

返矿控制的指导思想是“多有多用、少有少用”。

B = RA/RE

式中:B —衡系数;

RA——筛分后所得返矿;

RE——加入混和料的返矿。

生产平衡时B=1,根据实际工况的基本返矿率RF_Ration和烧损,计算出实际返矿配比RF_Ration_SM,根据返矿仓位调整返矿配比。

实现目标:根据返矿率和返矿仓位实现了返矿的自动控制,实现烧结生产过程中返矿的动态平衡。

2.5点火控制模型

点火模型是通过合理控制空、煤气流量,保证合适的点火温度和点火强度,满足烧结生产的要求。综合考虑机速、煤气热值等因素,通过合理控制空煤气流量实现点火过程的智能化。

系统最终实现在操作人员给定目标点火温度和目标点火强度的条件下,自动调节过剩系数,满足点火温度要求;同比例调节空、煤气流量,保证点火强度的要求,实现了点火过程的智能控制。在满足生产要求的同时,最大限度的节省煤气用量,为企业创造了可观的经济效益。

2.6终点控制模型

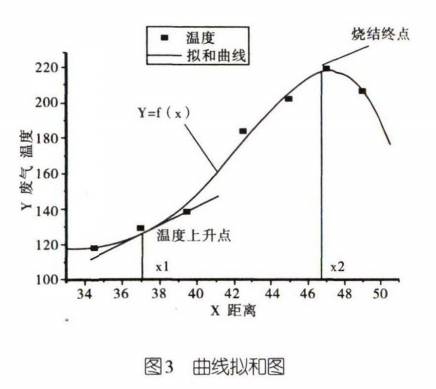

该模型主要是实现如何准确判断烧结终点(BTP)和温度上升点(BRP),并合理控制烧结终点,实现烧结机的智能控制,稳定生产以实现优质高产。此处采用对废气温度进行曲线回归拟和的办法进行分析。曲线拟和效果如图3所示,由烧结工艺理论可知:X1点对应燃烧带前沿接近台车蓖条的位置,而X2点对应燃烧带最高温度抵达台车蓖条的位置,燃烧过程即将完成。

图3中的X1就是温度上升点BRP,X2就烧结终点 BTP。

实现目标是通过对废气温度场的分析,进行曲线拟和,实现了 BRP和BTP准确判断,合理而准确的控制烧结终点的位置和温度,稳定了烧结生产过程,使终点的稳定率大大提高,对提高烧结矿的产质量大有裨益。

2.7终点偏差控制模型

该模型解决了在烧结机宽度方向上如何合理布料才能使垂直烧结速度趋于一致的问题,合理布料会消除台车宽度方向上终点(BTP)位置的偏差。

造成BTP偏差的原因是由于宽度方向上的垂直烧结速度不一致,为此对宽度方向上的垂直烧结速度进行研究。

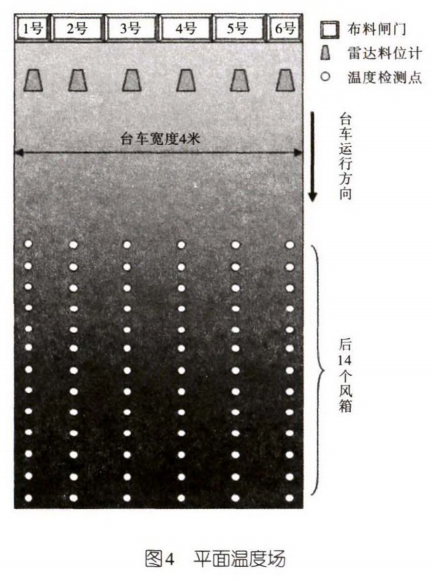

针对360 m2烧结机,建立风箱平面温度场,热电偶的详细安装位置为从11号风箱开始每个风箱装有6个温度测点,直到24号风箱.图4中的1~6列测点号,对应由南到北的6个闸门。这样可以对每个风箱的温度测量值取平均,拟和出一条曲线; 对宽度方向上的烧结情况进行更细的研究。

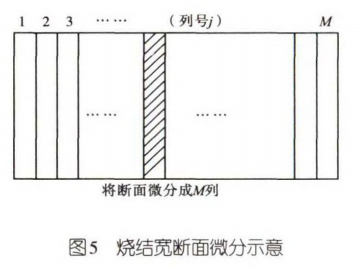

具体的模型建立方法是,沿烧结断面宽度方向将烧结混合料床等分为M(j=l,2,…,M)个区域,并认为烧结混合料床宽度方向上除密实度外无其它偏析,如果第j区域的垂直烧结速度为Vj,各等分区域的混合料平均垂直烧结速度是![]() 如图5所示。

如图5所示。

为了便于研究定义了燃烧速度一致性的指数:

式中:V,—某列的燃烧速度;

V一均燃烧速度。

本模型涉及的燃烧速度一致性指数指的是台车宽度方向上垂直燃烧速度的一致。使各列的烧结终点趋于同时出现.定量给岀了烧结机宽度方向上的布料厚度,实现了精确合理布料,使风量合理分布,烧结过程均匀一致,使燃烧带同时到达台车篦条,消除BTP位置偏差。对提高烧结矿的产质量降低返矿大有益处。

2.8 FeO控制模型

烧结矿FeO含量是评价烧结生产的一项综合指标,也是影响高炉技术经济指标的因素之一。降低烧结矿的FeO含量,能降低烧结能耗,改善烧结矿的还原性;但过低的FeO又会使烧结矿的强度指标恶化、低温还原粉化率提高、烧结的成品率降低。因此.确定适宜的FeO含量对烧结生产具有十分重要的意义。

本模型是综合考虑影响FeO的因素,如含碳量、料厚、返矿配比等。当最新的一个化验返回系统后,通过调整含碳量来稳定FeO的值。

2.9成分预报模型

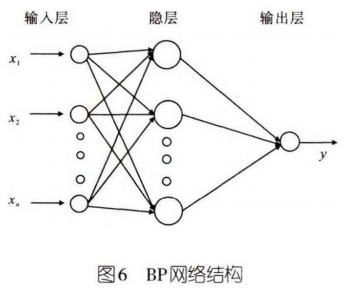

烧结生产的特点就是周期长、滞后性明显。一般从配料开始到成品检测信息出来要4~5h,如果岀现废品,再进行调整为时已晚。预报模型就是在成品检测信息出来之前做出预报,提前做出干预,防止和降低废品率。本模型采用BP神经网络模型如图6所示,其中隐含层的个数是通过大量的数据测试后确定的。

主要实现的是R,FeO的预报。R预报的输入变量是混合料中SO2含量、混合料中CaO含量、料层厚度、主管负压、机速。FeO预报的输入变量是混合料含碳量、终点位置、料层厚度、返矿配比、终点温度。

对选取的优质样本进行训练,得到网络结构。然后将实时的输入变量带入网络结构进行计算预报, 从而做岀人为干预防止出现大的波动,提高成品质量。

2.10信息管理

信息管理部分包括报表管理、物料维护、参数修改和历史数据查询。报表管理实现了各类生产数据管理,比如能源消耗、开停机率等实现自动跟踪。本系统的检化验数据来自公司的三级系统, 保证了实时性和准确性,同时也保留了手动修改的功能。系统在运行过程中各类参数是不断优化的,为此专门设计了参数修改界面。

3结语

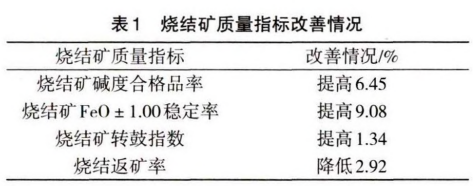

整个系统从2015年7月开始投用,运行稳定可靠,实现了烧结生产的智能化控制。系统运行稳定率在99%以上,主要技术、经济指标均达到和超过项目研发目标,烧结生产水平得到明显提高。烧结智能控制系统的应用,使生产操作过程更加合理、均匀、一致,避免了人为因素带来的波动。自从投产以来,各项经济技术指标稳步提高。部分指标见表1。

烧结智能控制系统在柳钢360m2烧结机进行了应用。柳钢烧结智能控制系统的应用,优化了烧结生产过程,提高了劳动生产率,降低了能耗,实现了烧结生产的智能闭环控制;该系统的研制成功,填补了中钢在烧结自动化控制领域的空白,提高了企业形象和竞争力;并在行业内具有广泛的推广应用价值。

参考文献

[1] 李桃.烧结过程智能实时操作指导系统的研究.[博士论文].长沙:中南大学.2000(12).

[2] 王筱留.钢铁冶金学(炼铁部分).北京:冶金工业出版社,1991.

[3] 周取定.孔令坛.铁矿石造块理论及工艺.北京:冶金工业出版社,1989.