刁承民 张宝富 赵根社 王康 刁俊友

(联鑫钢铁有限公司) (济南耀祥科技有限公司)

摘要:本文介绍了江苏省盐钢集团联鑫钢铁有限公司引进的一条德国西马克双高棒生产线工艺流程、技术特点及主要装备参数,项目投产次月达产,设备运行平稳,产品质量稳定,Φ10~ 25mmHRBF400/400E 建筑用钢筋晶粒度达 10 级以上。

关键词:双高棒;西马克;工艺;装备;晶粒度

1.前言

十几年来,国际上广泛开展了获得细晶粒组织的研究,以期有效提高钢的强度和韧性。其中以普通 C-Mn 钢获得细晶粒工艺技术为研究重点,实验室已获得 2~ 3um 细晶粒铁素体,屈服强度大于 400MPa。“高纯净、高均质和细晶粒” 是钢铁材料未来主要研究发展的目标之一,通过控轧控冷工艺获得超细组织,从而在不增加合金含量的基础上大幅提高钢材性能,成为当前国际上研究的热点。联鑫钢铁引进的德国西马克双高棒生产线具有一下特点:(1)步进式加热炉(2)低温开轧工艺(3)精轧机引进辊环轧制技术(4)轧制过程采用 TMCP技术(5)辊环大压下量轧制(6)轧制速度最高 48 米/秒(∅ 8mm)(7)成品金相组织晶粒度≥10 级。

该产线设计年产量 120 万吨。产品为:Φ10~40mm 螺纹钢。主要装备包括:上料装置、步进式加热炉、HL710-300×6 粗轧机组、1#飞剪、HL600-23×6 中轧机组、2#飞剪、HL520-20×6 预精轧机组、MEERdrive Block6×2 精轧机组、CM900 定齿剪、冷床及自动打捆称重系统及各种运输辊道等。

2 工艺流程

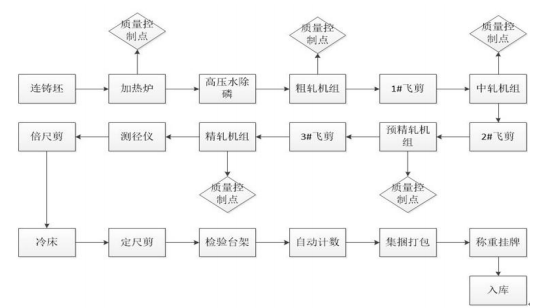

2.1 工艺流程图

2.2 流程描述

2.2.1 上料

本轧线所用连铸热坯由辊道直接输送至轧钢车间,并经提升机提升至 5m 平台上(冷坯吊运至冷坯上料台架),送至入加热炉辊道经称重、测长后进入步进式加热炉加热。不合格坯料从辊道侧边的剔出装置剔除。加热炉小时产量:200t/h(冷坯)。

2.2.2 加热炉

步进式加热炉确保钢坯加热均匀,提升钢材表面质量。其设计特点:(1)采用双蓄热式燃烧技术,空气、煤气双预热到 1000℃以上(2)4 段式加热(加热一段、二段、均热段上、均热段下),以保证钢坯加热温度均匀性(3)采用水梁交错布置,减轻钢坯与支承梁接触处的黑印(4)炉衬采用复合层结构,炉子气密性好、散热小、寿命长(5)采用双轮斜轨式步进机构,易于安装调整,维修量少,运行可靠。

2.2.3 轧机

轧线共设 24 架轧机,分别由 HL710-300×6 粗轧机组、HL600-23×6 中轧机组、HL520-20×6 短应力线预精轧机组和 MEERdrive Block6×2 精轧机组组成。

短应力线轧机平立交替布置;MEERdrive 机组为 6 机架 45 度轧机,整个轧线采用全连续轧制。

为保证进精轧机组轧件尺寸精度,1#-11#、19#-24#机架间采用微张力轧制,12#-18#各架轧机间设置活套,实行无张力轧制。

不同规格产品的轧件在轧机中轧制 12~24 道次。生产Φ8~10mm 成品时,轧制速度可达 48m/s,最大设计速度 50m/s,为目前国内棒材产品最高轧制速度。

为提高产品机械性能,在精轧机组前后设若干组水箱,前者用于控制轧件进精轧机组的温度,并实现超细晶粒轧制,提高产品性能。精轧机引进德国西马克辊环轧制技术,在轧制过程中采用了 TMCP 工艺,通过温度控制和辊环大压下量轧制,确保成品金相组织晶粒度≥10 级(即超细晶组织)。

2.2.4 剪切

在粗、中轧机组后各设一台飞剪可对轧件进行切头、切尾和事故碎断。MEERdrive 轧机前设有卡断剪、飞剪各一台,用于轧件切头、事故剪切和碎断,便于轧件顺利咬入及事故处理。

精轧机组生产出来的各规格棒材,经过在线冷却送至成品倍尺剪分段剪切。分段剪切成倍尺的棒材经夹尾机夹尾减速,由高速上钢装置抛入步进齿条式冷床。倍尺棒材在冷床上矫直冷却并经冷床出口侧的齐头辊道对齐端部后,由设置在冷床出口侧的卸钢装置成排收集卸钢。冷床输出辊道将成排棒材送至固定冷剪进行 6.0~12.0m 定尺剪切。少量短尺棒材在短尺收集处收集。

2.2.5 计数与打捆

剪后定尺棒材由辊道和平托移钢小车送至检查计数台架,在此进行移钢、检验和自动计数。合格的定尺棒材被收集,再由自动打捆机打捆。 打捆后的棒材经辊道运至链式移钢收集台架上,进行称重、标牌、移钢并集捆,再由吊车吊运至成品跨入库堆放,按合同计划发货。剪切下的头、尾经溜槽落入收集筐中,其点堆放,定期外运。

3 达产及质量

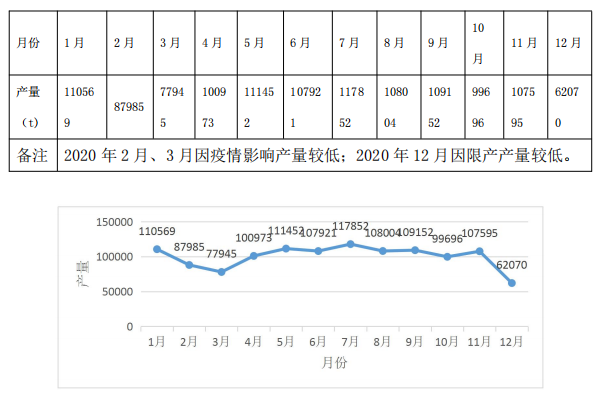

3.1 2020 年双高棒轧机年产 120.12 万吨材,月产情况如下图表。

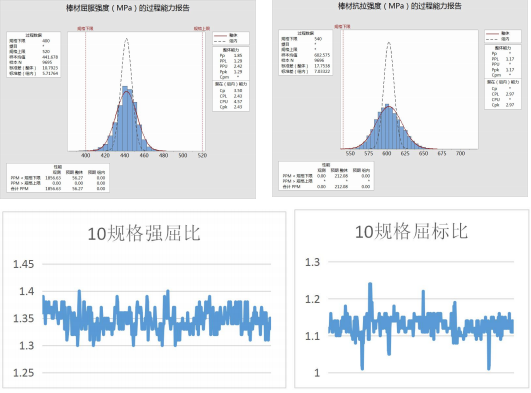

3.2 双高棒产品实物质量指标良好,见下下图。

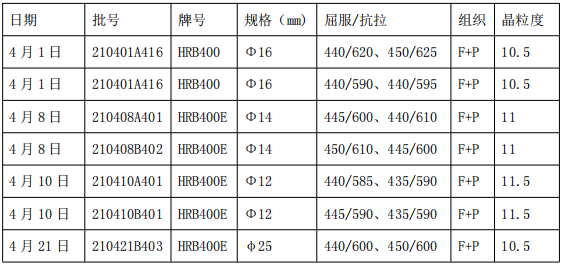

3.3 双高棒实物产品晶粒度,见下表。

4 结束语

联鑫钢铁双高棒轧机投产以来,通过工艺优化和规范操作,生产的细晶粒钢筋晶粒度≥10 级,成品米重、质量及力学性能稳定,达到国内先进水平。西马克双高棒生产线的引进,填补了国内利用 TMCP 工艺与辊环大轧制力轧制组合技术生产细晶粒棒材螺纹产品的空白,对提高联鑫钢铁产品竞争力具有很大的现实意义。

参考文献:

[1] 文庆明.轧钢机械[M].北京:冶金工业出版社.2003.4

[2] 徐魁.新时期轧钢生产工艺研究.2018.

[3] 刘德宇.浅谈冶金工业时代的轧钢工艺技术分析.2017