陈昌华 王树成 纪同森 姬长侠

(山东钢铁集团日照有限公司)

摘 要:文章简要介绍了山东钢铁集团日照有限公司在国内首家选择使用的意大利 PW 公司设计的7.2m复热式顶装焦炉的技术特点以及所生产焦炭的质量指标,整体来说,PW7.2m顶装焦炉是代表世界一流工艺水平的大型焦炉,在焦炉炉体、 工艺装备、 自动化和环保水平等方面代表国际先进水平,所炼制的焦炭完全满足国内顶尖大高炉的生产要求。

关键词: PW7.2m 焦炉;技术特点;焦炭质量

山东钢铁集团日照有限公司位于日照市岚山工业园区,是山东钢铁新旧动能转换的精品工程,项目一期计划投产5100m3高炉2座,58 孔 PW7.2m复热式顶装焦炉 4 座,具备年产铁水 800 万 t、 焦炭 293万 t的能力。

焦炭是高炉炼铁中不可缺少的原燃料,在高炉炼铁技术中占有重要的地位,主要起到提供热 量、 还原、 渗碳和炉料骨架的作用。 高炉大型化后, 料柱增高、 料的压缩率提高、 透气性变差,对焦炭质量提出了更高要求。

为了满足焦炭质量要求及环保标准的提高,焦炉大型化是必然趋势,经过综合考量,铁集团日照有限公司在国内首家选择使用了意大利PW 公司设计的7.2m 复热式顶装焦炉。

1 PW7.2m焦炉的技术特点

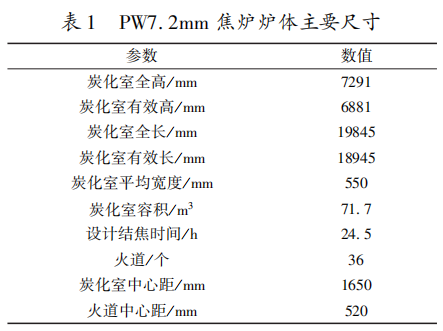

PW7.2m顶装焦炉为双联火道、 废气循环、分段加热、 高炉煤气和空气侧入、 焦炉煤气下喷、 单侧烟道的复热式顶装焦炉,其主要尺寸见表1。

1.1 双联火道及废气循环技术

PW7.2m焦炉燃烧室由36 个共 18对双联火道组成,在每对火道隔墙间上部设有跨越孔,下部设有废气循环孔,将下降火道的废气吸入上升火道的可燃气体中,可拉长火焰,有利于焦炉高向加热的均匀性,同时降低燃烧温度,减少了NOx产生量。

1.2分格蓄热室技术

蓄热室沿焦炉机焦侧方向分格,使加热煤气和空气在蓄热室长向分配更加合理,燃烧室长向气流分布更加均匀,有利于焦炉长向加热的均匀性。

1.3采用薄炉墙技术

国内焦炉炭化室炉墙厚度一般为 95mm,PW7.2m焦炉的炭化室炉墙厚度设计为 90mm,有利于提高炭化室炉墙的传热速率ꎬ 提高焦炉热效率。

1.4单孔调压技术

该技术同德国伍德公司 PROVEN 技术一样,可避免焦炉冒烟冒火,改善环境,替代高压氨水消烟和地面除尘站,降低运行费用,同时减少了荒煤气放散,但 SOPRECO技术通过调节机械式调节阀开度来调节炭化室压力,具有结构简单、安装简便、 操作简便、 易于控制管理、 结实耐用、 运行安全可靠、 低故障率、 低维护量和不存在堵塞问题等优点。

单孔调压系统通过对每个炭化室压力进行自动调节,实现在装煤和结焦过程负压操作的集气管对炭化室有足够的吸力,使炭化室内压力不致过大,以保证荒煤气不外泄,同时在结焦末期又能保证炭化室内不出现负压,从而避免炭化室压力过大,导致炉门冒烟和炭化室负压吸入空气影响焦炉寿命和焦炉窜漏。

1.5燃烧室采用分段通空气助燃加热

有别于国内其它焦炉的分段式加热技术,PW7.2m焦炉燃烧室分段供给空气进行燃烧,在保证炉体高向加热均匀性的同时,决各燃烧点温度过高的问题,从而可大幅减少NOx产生。

1.6 采用非对称式烟道技术

利用流体动力学特性,废气开闭器及烟道布置在焦炉焦侧,混合煤气及空气导入装置布置在焦炉机侧,便于调节从机侧到焦侧各立火道煤气流和空气流,也便于废气流的排出,有利于焦炉长向加热的均匀性。

通过采用上述技术, PW 焦炉更易实现长向和高向的稳定均匀加热,焦炉炉体的污染物排放大幅减少,同时结合独特的PW7.2m焦炉三维立体设计,利用流体模型来模拟焦炉加热系统(分段加热), 通过设计方法及软件,优化了燃烧室的垂直温度分布,最终可实现大幅降低 NOx排放浓度的目标。

1.7 焦炉烟气脱硝技术

尽管 PW7.2m焦炉能够实现较低的烟道气氮氧化物排放, 但在焦炉炉体设计上又增加了由北京华泰焦化工程技术有限公司开发的 SNCR焦炉烟气蓄热室脱硝技术。

在焦炉蓄热室上部设计了喷氨孔, 氨气经过焦炉地下室的金属管通入蓄热室墙砖砌通道中并最终由喷氨孔喷入蓄热室内,在 9000 ~ 1000℃ 温度下与焦炉烟气中的 NOx 发生化学反应生成氮气和水。

经测算,四座焦炉按设计焦炉烟气 NOx 含量 由270 降至 100 mg / m3运行时,蓄热室内氨气的喷入量不会超过 140kg / h。 采用该技术,焦炉烟气的脱硝运行总费用不会超过 2 元/ t,远远低于其它现行的焦炉烟气脱硝工艺技术方法,而且还具有投资低,运行稳定的特点。

脱硝原理:

4NH3 + 4NO + O2→4N2 + 6H2O

8NH3 + 6NO2→7N2 + 12H2O

2 生产焦炭质量情况

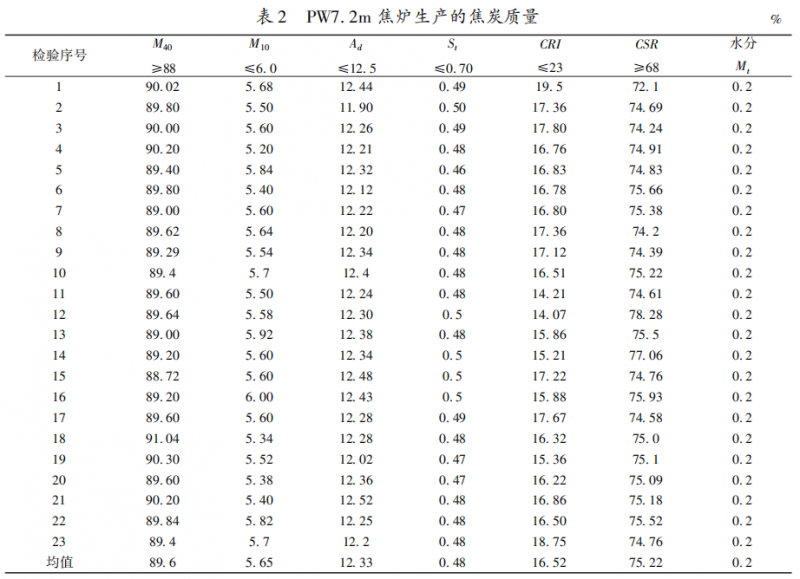

根据煤源考察选择及小焦炉试验的结果,选择确定配煤方案: 气煤 18% 、 肥煤 25% 、 焦煤47% 、 瘦煤 10% ,在焦炉结焦时间保持 30h,机侧标准温度为 1200℃ 、 焦侧标准温度为 1250℃ 的条件下,采用干法熄焦,焦炭质量见表2。

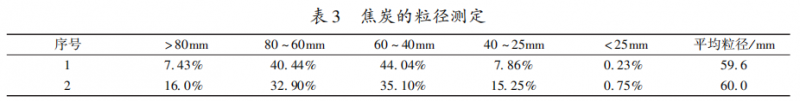

从表2、 表 3的数据统计看,在工业生产条件下,所确定的配煤方案炼出的焦炭 M40 、 M10 、 CRI、CSR全部符合5100m3 大高炉初设的焦炭质量指标,粒度比较均匀,焦炭的整体质量较好,从大高炉的试投产情况看,高炉生产比较正常,利用系数达到2.0以上,焦炭质量完全满足生产要求。

3 结论

PW7.2m顶装焦炉是代表世界一流工艺水平的大型焦炉,具有技术成熟先进、 结构严密合理、 单孔容量大、 占地面积小、 焦炭质量高、 热工效率高、 自动化水平高、 环保达标和吨焦投资省等诸多优点,在焦炉炉体、 工艺装备、 自动化和环保水平等方面代表国际先进水平,山钢日照公司PW7.2m顶装焦炉炼制焦炭的指标: M4089.6% 、 M105.65% 、 CRI16.25% 、 CSR75.22%,完全符合5100 大高炉的初设质量标准,为大高炉顺利投产提供了强大支撑,说明该炉型所炼制的焦炭可完全满足国内顶尖大高炉的生产要求。