陈 冬, 孙刘恒, 汪延来

(中冶华天工程技术有限公司炼铁事业部, 江苏 南京 210000)

摘 要:长钢 1 号高炉中修优化设计采用了最新的工艺、设备和技术,如厚壁炉型改薄壁内衬炉型、工业循环水改软水密闭循环冷却系统、炉底炉缸炭砖 + 小块陶瓷杯改炭砖 + 大块陶瓷杯垫结构、出铁场平坦化改造、除尘系统升级改造、炉顶均压放散煤气回收等。高炉开炉投产后,炉况稳定顺行,各项指标均优于设计指标,平均利用系数在 3.4 t/(m3·d)以上,达到同类型高炉的先进水平。

关键词:高炉;设计;先进技术;特点

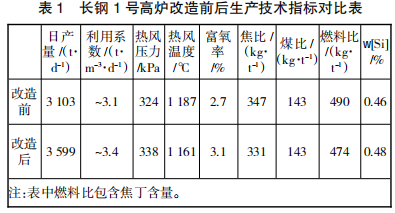

安徽长江钢铁股份有限公司(全文简称“长钢”) 1 号高炉中修优化设计以提高环境保护和资源综合利用水平,在实现降本增效的同时,力求实现经济、社会和环境协调的可持续发展之路。2019 年 2 月 20日开始停炉中修,历时 76 d,于 2019 年 5 月 8 日开炉投产以来,高炉总体运行状况良好,有效容积利用系数为 3.4 t/(m3·d)以上,达到了同类型高炉的先进水平,改造前后生产技术指标如表 1 所示。

长钢 1 号高炉中修优化设计采用了新工艺、新设备和新技术[1],如厚壁炉型改薄壁内衬炉型[2]、工业循环水改软水密闭循环冷却系统、炉底炉缸炭砖+小块陶瓷杯改为炭砖+大块陶瓷杯杯结构、出铁场平坦化改造、除尘系统升级改造、炉顶均压放散煤气回收等。其主要设计参数:有效利用系数 3.24 t/(m3· d),日产生铁 3 500 t/d,热风温度 1 150 ℃,综合燃料比 515 kg/t,炉顶压力 0.2 MPa,年产生铁 122.5 万 t。

1 设计特点及分析

本工程主要改造内容包括高炉本体系统炉型优化、冷却壁及供排水系统、风口平台出铁场平坦化、炉顶均压放散煤气回收、出铁场除尘系统升级及其他相关配套设施等。

1.1 高炉本体系统

1.1.1高炉炉型

高炉炉型是炉体系统的基础,炉型的好坏不但关系到高炉是否高产稳产,也关系到高炉煤气利用的好坏和燃料比的大小,同时,也对高炉寿命的长短起着重要作用。因此,在总结综合比较国内同类型高炉设计与生产操作经验的基础上,结合本工程的具体条件,确定合理的高炉内型[3-6]。

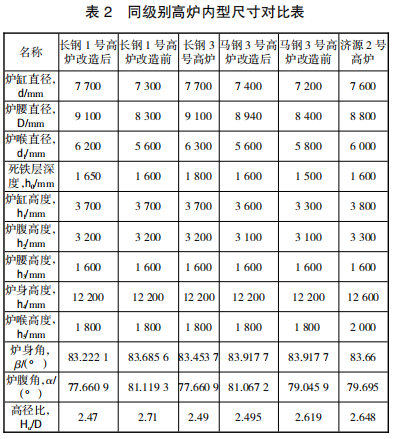

长钢 1 号高炉改造后内型与同类型高炉对比如 表 2 所示。

此次高炉本体炉型改造特点:

1)厚壁内衬改薄壁炉型:在充分利用现有设施的前提下,保留利用原有高炉本体框架、炉体平台,将厚壁炉型优化设计改造为砖壁结合薄内衬炉型[2]。

2)死铁层深度适当加深:适当加深死铁层深度有利于减少铁水环流对炉缸侧壁的冲刷,保护炉底炉缸耐材,延长炉缸寿命。

3)炉腰直径加大。适当加大炉腰直径,高炉透气性得到改善,有利于高炉的强化冶炼。

4)炉缸直径扩大。适当的扩大炉缸直径有利于提高高炉的产量及冶炼。

1.1.2炉体冷却结构及冷却系统

长钢 1 号高炉中修采用全冷却壁冷却结构形式。炉体从炉底到炉身上部共设 15 段冷却壁;炉喉采用两段式水冷钢砖。按照炉内纵向各区域不同的工作条件和热负荷大小,采用不同结构形式和不同材质的冷却壁。第 1—4 段冷却壁为单层光面灰铁冷却壁;第 5 段(风口带)为加厚双层光面球墨铸铁冷却壁;第 6—9 段(炉腹 2 段、炉腰 1 段及炉身下部 1段)为双层全覆盖式镶砖铸钢冷却壁;第 10—15 段为单层全覆盖式镶砖球墨铸铁冷却壁。

炉体冷却系统由开路工业循环水系统改为软水密闭循环系统。为强化炉底炉缸炉底冷却能力,水冷管布置于炉底于炉底封板上方。为了使炉体供水分布均匀,将系统分成 16 个区,上部设 1 个脱气罐和1 个膨胀罐,用于控制软水循环系统及排除软水循环冷却过程中产生的气体。

为加强高炉冶炼安全及控制软水冷却系统,本次中修设计高炉冷却壁热负荷监测系统,用于及时监测炉体冷却强度、渣铁皮厚度及冷却壁破损情况,便于生产操作调控,有效提升了高炉冶炼强度。

1.1.3内衬结构和材质

高炉内衬是维护高炉工作的空间,耐火材料的选择,将影响投资和使用寿命。在本次设计中充分考虑高炉各部位的不同工作条件和侵蚀机理,有针对性的选用耐火材料,并在结构上加强各部位砖衬的稳定性[3]。结合长钢一代炉役使用情况,本次中修设计将原厚壁炉型改为砖壁结合薄内衬炉型。

1.1.3.1炉底、炉缸区域

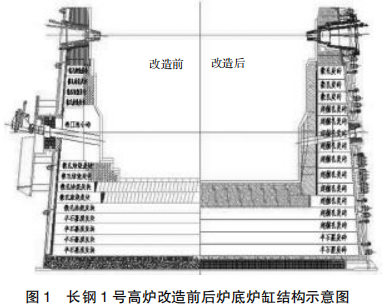

高炉炉底、炉缸采用炭砖+陶瓷砌体复合炉衬结合水冷薄炉底结构。炉底、炉缸从下往上依次为:2 层半石墨炭砖,2 层超微孔炭砖,1 层超微孔焙烧炭块,2 层大块陶瓷垫。炉缸外侧为超微孔炭砖+微孔炭砖,为了提高炉缸及风口砌体的稳定性和寿命,保护炉缸及风口设备,炉缸内侧及风口区采用大块陶瓷杯壁结构。

炉底、炉缸设置侵蚀检测系统。炉底炉缸耐材结构如图 1 所示。

1.1.3.2炉腹炉腰及炉身中下部区域

由于此区域热负荷大,机械冲刷、化学侵蚀及热震均存在极大的破坏作用,应选择具有高导热系数、高抗折强度、耐渣碱侵蚀的耐火砖。在充分考虑高炉各部位的不同工作条件和侵蚀机理,并结合冷却壁元件的具体特点,有针对性的选用耐火材料。炉腹、炉腰与炉身下部区域冷却壁采用冷镶微孔铝炭砖,内侧采用铝碳化硅喷涂料。

1.1.3.3炉身中上部区域

炉身中上部温度较低,主要为炉料和煤气流冲刷磨损,因此球墨铸铁冷却壁采用致密性高、耐压强度大、耐磨能力强的磷酸盐浸渍黏土砖,内侧喷涂高铝喷涂料。

1.2风口平台及出铁场系统

长钢 1 号高炉一代炉役生产过程中,出铁场陆续暴露出以下不足:出铁场偏小;出铁场坡度较大,且表面凹凸不平,不利于炉前设备和渣铁沟的维护和检修,不便于检修设备的运行;除尘效果不理想;渣铁沟混凝土挡墙上部破损严重,沟盖板变形严重,不能有效封闭,大量跑冒烟气,炉前环境恶劣。

针对以上不足之处,为了满足环保要求以及便于炉前安全操作维护,在现有出铁场结构基础上平台化,炉前设除尘小屋,将开口机泥炮包覆在小屋内,除尘系统风量提高到 100 万 m3 /h,烟尘排放质量浓度<10 mg/m3,大大改善了炉前操作环境。

1.3炉顶均排压煤气系统

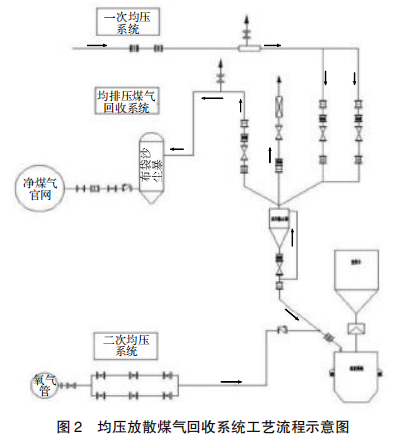

高炉生产中,炉顶装料设备向炉内装料时,料罐中的均压煤气通常都是直接对空排放的,这部分放散煤气的主要成分为 CO、CO2、N2 和灰尘。料罐排压放散时产生的噪音和粉尘污染,不仅对大气环境直接造成污染,而且也浪费了煤气能源[7]。因此,本次中修设计对均压煤气进行除尘并回收,均压放散煤气回收系统工艺流程如图 2 所示。

炉顶均排压系统的工艺流程:

1)料罐排压。料罐内高压煤气寅旋风除尘器除尘寅均压放散阀寅煤气回收管网寅布袋除尘器寅逆止阀寅煤气快速切断阀寅手动盲板阀寅蝶阀寅净煤气管网。

2)料罐均压。两步进行,净煤气一次均压,N2 二次均压。

净煤气一次均压:一次均压净煤气→均压阀1→旋风除尘器寅均压阀 2→料罐。

该技术应用投产后,运行情况稳定良好,煤气回收率达 85%以上,取得较好的环保效益和经济效益。

2 结论

1)长钢 1 号高炉中修设计采用较先进工艺技术及设备,高炉投产后,炉况稳定顺行,各项指标均优于设计指标,平均利用系数在 3.4 t/(m3·d)以上,达到同类型高炉的先进水平。

2)出铁场平坦化后,炉前设除尘小屋,出铁场除尘风量加大,有效改善了炉前操作环境。

3)炉顶均排压煤气回收系统投产后,运行情况稳定良好,煤气回收率达 85%以上,生产实践取得较好效果。

参考文献

[1] 中国冶金建设协会.高炉炼铁工艺设计规范[M].北京:中国计划 出版社,2015.

[2] 朱兴华,陈冬,陈金宝,等 一种中小型厚壁高炉炉壁改造方法 及其结构:106755680B[P],2018-09-18.

[3] 朱兴华,陈冬,侯玉伟.济源钢厂 2 号高炉设计特点及实践[J]. 中国冶金,2017,21:41-45.

[4] 费书文,朱兴华.马钢 3 号 1 000 m3 高炉设计特点[J].炼铁,2005 (5):20-23.

[5] 项钟庸,欧阳标,邹忠平.高炉设计的新体系[J].中国冶金,2011 (1):12-14.

[6] 周传典,主编 高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[7] 李永军,罗思红,吕宇来,等 高炉均压煤气回收技术的改进及应用[J].炼铁,2019,38(1):10-13.