曹祎哲, 陈东宁, 赵广勋, 安君辉, 王玉刚, 刘道孟

(河北钢铁集团邯钢公司一炼钢厂, 河北 邯郸 056015)

摘 要:系统分析了低铁耗下转炉冶炼存在的问题,针对这些问题,从转炉每个工序入手,通过铁包加压块、改善转炉入炉料结构、转炉内焦炭预热废钢等措施解决了由于低铁耗转炉热量不足的问题,铁水消耗由原来的950 kg/ t 降低到 870 kg/ t,达到了降铁增钢的目的。

关键词:转炉冶炼;废钢比;发热剂;出钢温度

近年来,国家加大对环保的督查力度,环保形势异常严峻,造成炼钢原材料供应不足,致使各个钢铁企业处于半停产甚至停产状态,面对这种情况,各个钢铁企业千方百计努力寻找自己的新技术新工艺来最大程度的降低原材料消耗保证自己的生产。铁水是炼钢的主要钢铁料,占比较大,迫于环保压力,铁水供应不足,为保证生产顺行,河北钢铁集团邯钢公司(以下简称邯钢)一炼钢厂通过降低铁水消耗的措施来解决由于铁水短缺而造成的生产紧张的问题,取得了显著的效果。

1 低铁耗下冶炼存在的问题

1)降低铁水消耗,相应的提高了废钢比,造成转炉吹炼热量不足,终点命中率低,后吹率高,炉衬侵蚀严重。

2)石灰有一定含粉率,生烧率高,粒度不均匀,渣中游离 CaO 含量较高,造成石灰利用低,相应的石灰加入量偏多,造成炉内热量一定损失。

3)提高废钢比,会使得废钢在转炉内堆积密度增大,造成终点废钢部分不化,出钢量不足,出钢温度低,影响生产,不仅如此,未化废钢甚至还会粘到炉衬,危及人身安全。

2 低铁耗下冶炼工艺控制

铁水是提供转炉冶炼的主要热源,降低铁水消耗提高废钢比必定会造成吹炼热量不足,熔池吹炼热量不足是造成上述问题的根本原因,邯钢一炼钢厂拥有 2 座 120 t 顶底复吹转炉,平均出钢量为 135 t,邯钢一炼钢厂从每个工序入手,从倒灌站到出钢操作制定了相应的措施。

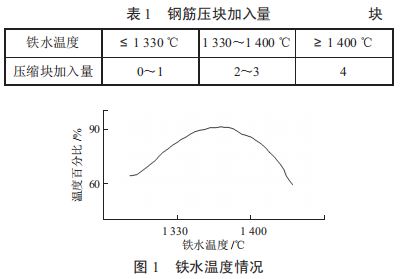

2.1 铁包加压块烘烤预热

压缩块致密程度高,体积较大,直接加入转炉后不易熔化,针对此问题,利用出铁间隙使用抓钢机向铁包内加钢筋压块(一块约 1 t 左右),利用出铁间隙进行煤气烘烤,出铁时减去压缩块的质量,达到降低铁水量的目的。根据烘烤时间与铁水温度来确定压缩块加入量,一般不超过 4 块,烘烤时间一般为 5 min 左右,具体加入量如表 1 所示,铁水温度情况如图 1 所示,铁水温度在 1 330~1 400 ℃范围内占比较大,平均 1 349 ℃,压缩块平均每炉钢可加入 2~3块,平均每炉钢可降低 2~3 t,折合降低铁水消耗 15~22 kg/t。

2.2 降低转炉内物理热与化学热损失

1)保证入炉白灰的质量。对进厂白灰进行严格检查,对上高位料仓的白灰实行 100%筛分,改善入炉白灰质量,确保有效 w(CaO)在 88%以上,从而间接降低入炉白灰加入量,减少炉内物理热。

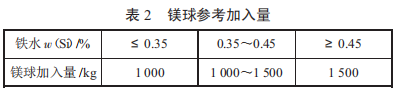

2)使用镁球代替轻烧白云石。轻烧白云石w(MgO)为 33%,镁球 w(MgO)为 65%,1 t 镁球相当于 2 t 轻烧白云石,两者的冷却效应基本相同,1 t 轻烧白云石或镁球约影响熔池温度 8 ℃。所以采用镁球完全代替轻烧白云石,降低渣料加入量,熔池温降相应约减少 8~10 ℃,镁球参考加入量见表 2。

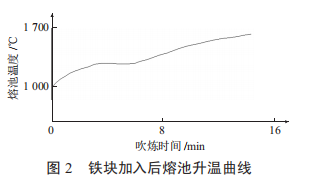

3)使用生铁块代替部分废钢,等量生铁块的冷却效应大约为等量废钢冷却效应的 4/5 倍[1],此外生铁块含有一定量硅含量,随着生铁块的熔化释放出一定量的硅元素,硅是主要的发热元素之一,在一定程度上弥补了一些温度的损失,每 1 000 kg 生铁取代废钢可以减少炉内的温度损失约 7~12 ℃[2],熔池的升温曲线大致如图 2 所示。

2.3 炉内废钢预热

使用现有生产条件,一炼钢厂使用 2 座转炉交替预热废钢,采取先用焦炭预热废钢,后加铁块及铁水模式,使废钢达到一定的温度,补偿冶炼过程一定热量,促进吹炼过程废钢快速熔化。

转炉预热废钢具体操作步骤如下:

1)出钢结束后摇直炉子正常溅渣。

2)溅渣结束后倒掉适量(一般为 2/3)炉渣。

3)然后将炉子摇至加废钢角度,加入下一炉冶炼所需的废钢,摇直炉子。

4)将氧枪降至 2.0~2.3 m。

5)加入适量焦炭(第一批一般为 500~1 000 t),加焦炭的量视废钢多少与 2 炉之间等待间隔时间来定,废钢量越多,2 炉之间间隔时间越长,需加焦炭则越多。利用焦炭预热废钢,使废钢烘烤温度达500~800 ℃。

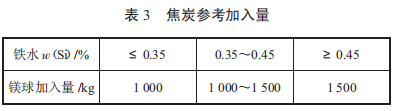

2.3 吹炼时使用焦炭作为发热剂加入转炉

转炉碳质发热剂是利用碳以渗碳发热方式[3]对转炉钢水进行提温,一炼钢厂根据铁水温度情况,制定了焦炭参考加入量,见表 3。为了提高焦炭利用率,尽快升温,焦炭一般在氧压到达吹炼氧压之前加入,约 70 s 左右加入,100 s 前加完,防止冒烟造成环保事故。

2.4 低铁耗下吹炼控制

1)低铁耗下枪位控制。低铁耗下的吹炼过程不易控制,极易造成严重喷溅,造成出钢量不足,炉衬冲刷严重,对炼钢产生不利影响。根据低铁耗下不同时期的特点,制定出了相应的枪位控制技术。整体枪位为“低-高-低”模式:吹炼前期采用低枪位高氧压,快速脱硅,配加提温剂,延时加料 100 s,加强搅拌促使熔池快速升温;吹炼中期提高枪位,氧压调整到正常氧压,防止铁块熔化熔池温度急剧上升碳氧反应剧烈造成返干喷溅;吹炼中后期逐步降低枪位,加强搅拌,抑制泡沫渣喷溅,保证废钢完全融化。

2)优化后期底吹参数。由于废钢加入较多,废钢堆积密度大,表面温度传递慢,容易造成吹炼终点部分废钢不化,出钢量不足,出钢温度低,甚至黏炉衬,为了解决这一问题,提高转炉底吹后期供气强度,将冶炼后期的供气强度由原来的 0.03 m3/(t·min)提高 到 0.08 m3/(t·min),加速了熔池搅拌能力,促进了废钢完全熔化,并且达到了降低了转炉吹炼终点氧含量的目的。

2.5 降低出钢温度

1)优化转炉出钢口材质与尺寸。出钢口改进措施:出钢口内径由 150 mm 扩大到 160 mm,以缩短出钢时间,出钢时间约缩短 90 s,降低出钢温降;制定出钢口维护制度。针对出钢口后期侵蚀严重,出钢口不圆整、钢流散、出钢过程温降大的现状,及时修补出钢口,保证出钢过程钢流圆整。

2)提高钢包周转效率。根据生产节奏确定钢包周转数量,实行钢包在线烘烤,保证钢包温度,使用A1 包(钢包温度≥850 ℃),避免使用黑包,降低钢水温降。

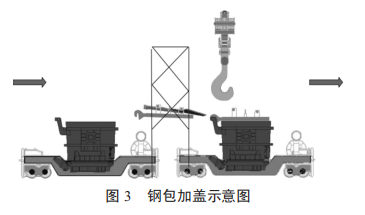

3)采用钢包加盖技术。在使用过程中钢包加上包盖后,不仅对钢包的热量流失起到很好的保护作用,而且还能在钢包运送钢水过程中降低钢水温降,提高进精炼温度,使钢包周转过程中的热量趋于稳定状态,钢包加盖示意图如下页图 3 所示。

3 应用效果

转炉煤气回收由原来的 130 m3 /t 提高至 152 m3 /t,铁水消耗由原来的 950 kg/t 降低到 870 kg/t。

4 结语

提高废钢比降低铁水消耗是未来钢铁企业的发展趋势,高废钢比会打破原有转炉冶炼热量平衡,熔池热量不足,造成冶炼困难,通过铁包加压块烘烤、降低入炉料结构、加入碳质发热剂等措施很好地补偿了转炉冶炼温度的不足,保证了终点,实现了降铁增钢的目的。

参考文献

[1] 曹祎哲,武波.生铁块加入对转炉吹炼的影响分析[J].河南冶 金,2018(1):15.

[2] 胡昌志,梁庆.转炉低铁水比控制技术的应用[J].炼钢,2009 (6):12- 14.

[3] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2002