龙钢多级生灰消化系统应用实践

宁春明 翟玉兵 王文红

(陕钢集团龙钢公司 炼铁厂)

摘要:本文主要介绍龙钢公司265㎡烧结机通过多级生灰消化器应用,改善了混合料粒度组成,提高了烧结矿产质量,同时烧结矿中“白点”消失,对烧结过程强化起到了较大的推动作用。

关键词:龙钢;消化系统;生灰;烧结

1 前言

生石灰添加到烧结混合料中要进行加水充分消化,才能达到理想的使用效果,生石灰消化效果不仅影响烧结产量也影响烧结矿的质量。在混合料混匀,制粒的过程中,消化充分的熟石灰能够提高混合机的制粒效果。经过充分消化对混合料的温度提升有促进作用,充分消化的生灰对烧结矿碱度调整有较大的指导作用。

生灰在加水消化后形成粒度非常细的消石灰胶粒,比表面积大幅增加,对混合料造粒有较大帮助,提高混合料的透气性,同时含有Ca(OH)2的混合料小粒具有较高的湿容量,能够提高烧结过程的热平衡稳定性,抵抗混合料小粒高温后的粒度破坏,充分消化的生灰均匀分布在混合料的整个周围,有效提升混合料的矿化性能,有利于液相的生成,达到提高烧结矿产质量的目的。

2 现状分析

龙钢采取的生灰消化主要是通过混合机中加水同时润湿混合料与生灰,在运转过程中进行消化制粒,消化时间较短,不能充分消化,同时在一混、二混进出口形成白色状烟尘,除尘过程不易解决,对生产的稳定性也造成困扰,较低的生灰消化效果,对混合料制粒,提高混合料温度均得不到充分发挥,由于不能充分消化,造成的小球掺杂未消化的生灰,运转物料过程中间继续消化,使造成的小球破裂,粉末量增加,未消化的生灰在烧结矿中形成游离态CaO,吸收空气中的水分后体积膨胀粉化,对烧结矿成矿率不利,入炉率降低,影响炉况顺行,烧结矿化验结果也会造成偏差,对生产过程缺乏指导性。

龙钢也是在烧结过程中不断摸索经验,2009年采用过生灰消化器的使用,达不到理想的效果,设备不断出现故障,生灰消化器经常糊堵,给员工劳动量及生产过程带来很大的负面影响,2020年通过与多个钢厂对标学习,潜心研究生灰对生产过程的影响,生灰的充分消化对生产过程至关重要,必须投入生产实践应用。

龙钢炼铁厂结合自身原料条件与生产状况,经过多方论证与探讨,于2021年3月在265㎡烧结机首先投用博兆环保的多级生灰消化系统,经过生灰仓的改造与多级生灰消化器有效衔接,投入使用后效果明显,生产过程持续向好,产量大幅增加。达到了预期效果。

3 消化系统使用效果

龙钢在265㎡烧结机投入使用的为干粉消化系统,消化率在 90%以上,水分可控制在10%。也可以根据配料工艺的需求调整生石灰消化率,在生石灰消化率达到 90%以上的情况下,大大发挥了 Ca(OH)2 的粘性作用,在同等物料配比的情况下成球率提高了2%--5%,大大改善了烧结矿的冶炼性能,提高产量,并且对成品的质量提供重要的保障。由于消化率的提高,混合过程中碱度分布比较均匀,改善了高炉的冶炼性能指标。干粉消化系统配套使用生石灰消化除尘装置,能够有效地将生石灰消化过程中产生的热蒸汽和粉尘完全的进行处理净化,保证了现场无粉尘污染,无蒸汽排放。同时这套生灰消化系统能够实现 PLC 自动控制,根据生产工艺的要求进行调整,减轻了现场工人的劳动强度,保护了现场工人的身体健康,提高生产作业率。使用前后对比如图1

图1 使用前后对比

|

|

流量(吨/时) |

成品矿产量(日产:吨) |

利用系数 |

混合料粒级(>3mm) |

混合料温度(℃) |

负压 |

|

投用前 |

540 |

9450 |

1.49 |

75% |

65 |

17.5-18 |

|

投用后 |

570 |

9850 |

1.55 |

76%-80% |

61 |

17-17.5 |

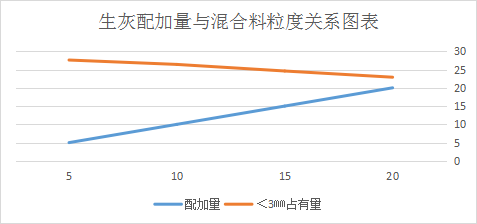

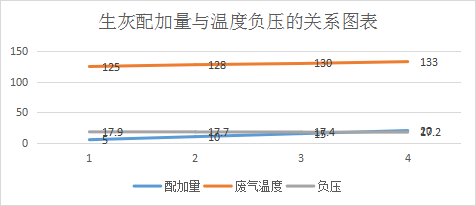

图2消化后生灰配加量与生产参数变化对比

|

消化后生灰配加量与生产参数变化对比 |

|||

|

配加量 |

废气温度 |

负压 |

混合料<3㎜ |

|

5 |

125 |

17.9 |

27.5 |

|

10 |

128 |

17.7 |

25.4 |

|

15 |

130 |

17.4 |

24.7 |

|

20 |

133 |

17.2 |

21.9 |

效果对比:

1、 生灰提前消化,混合料制粒时间延长,混合料粒度<3mm比例降低3%-7%,透气性变好,配料上料量增加30吨/小时。

图3 生灰配加量与混合料粒度变化

2、 随着消化后的生灰量增加,主管温度与负压跟随变化,主管温度呈现上升趋,负压压现降低趋势

图4 生灰配加量与废气温度、负压变化

3、 烧结机产能日产增加400-450吨,利用系数提高0.6。

4、 产能提升后烧结矿电耗降低1.5千瓦时/吨。

5、 由于生石灰提前消化流失部分热量,混合料温度降低7℃左右,通多提升一混水温和二混蒸汽量可以弥补部分热量,确保混合料温度60℃以上。

4 多级生灰消化系统运行机理介绍

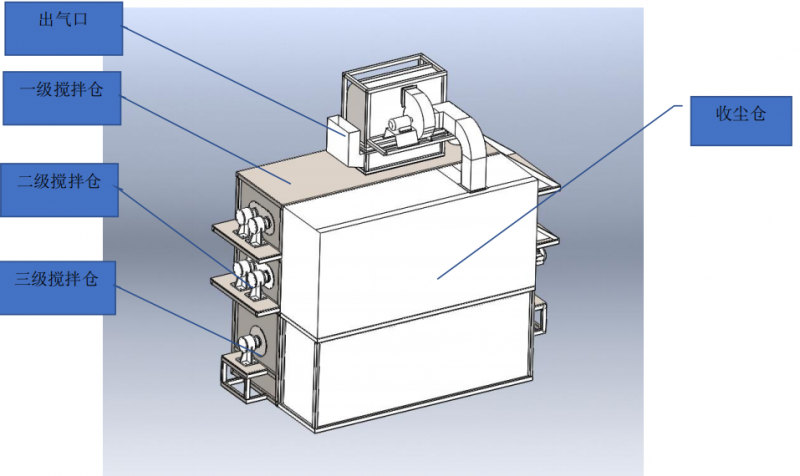

图5 生灰消化系统外观

4.1 设备运行方式

此消化系统采用的是三级消化,一级为水进入一级仓配水消化,二级为搅拌仓,通过一级配水后继续搅拌消化,三级为熟石灰仓,消化完成度在90%左右,通过继续搅拌送入螺旋出料。

4.2 消化系统主要部件组成

它包括环保消化器系统,除尘系统,加水系统,水循环系统,风机以及风机管道,电器控制系统,配电柜组成。

4.3 能够控制生石灰在消化器内的消化反应时间

通过多种调整方式可以达到 8~15 分钟的反应时间要求,使生石灰充分消化。

4.4 消化器具有良好的保温性能

生石灰反应过程中产生的大量热量在消化器内部转换利用,提升内部温度,一般情况下生石灰 2-3 分钟达到60度左右,有利于生石灰的充分消化。

4.5 入料过程精准控制

经过螺旋推进器,把所需物料送入一级消化仓内。优点:阻止生石灰与水接触瞬间产生的大量热蒸汽和粉尘逆

4.6 科学节能配水流程

针对生石灰的活性度有差别,我们在消化仓内设有热电阻,根据热电阻监测的温度来调节下水量,达到科学配水。一级配水消化仓是生石灰预消化阶段。经过生石灰与水的合理配比,在一级消化后,进入二级消化反应过程。此时,二级消化仓体内的生石灰释放的热量是提高消化速度的最佳时机。再次进入三级消化器将未完成石灰消化完成。通过整个消化工艺流程的大约 15-25 分钟反应消化。最终真正达到由氧化钙(CaO)变成氢氧化钙 Ca(OH)2干粉。干粉消化器的下料口安装在混合料皮带的上方,消化后的熟石灰的温度保证在 95 度左右,可以提高混合料温度。将消化后的氢氧化钙Ca(OH)2直接落到物料皮带与其他物料进行混匀。

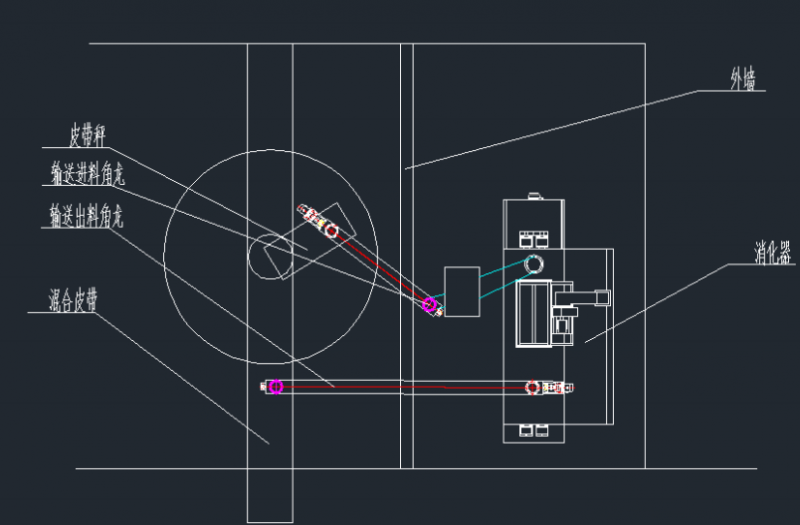

图6 265㎡消化系统平面布置图

4.6 多级消化,彻底解决生灰消化后产生的糊堵管道和现场环保问题

由于生石灰微粒粘性非常高、沉淀固结快、溶液澄清的慢、腐蚀性强,使用普通除尘设备根本无法正常运行,会出现粘结管道内壁和除尘器本体及风机叶轮的现象,除尘系统 2~3 个月基本糊堵报废,故针对生石灰粉尘需要采用特殊的除尘技术手段。造成该污染的主要原因:其一,生石灰在消化器内加水消化反应过程中产生大量的蒸汽和粉尘;其二,原有的消化器对生石灰消化不充分,导致落到皮带上的含有大量水分的石灰继续反应,从而在皮带运输过程中继续释放出大量的蒸汽和粉尘。因此,需要解决以上问题,将原有消化器替换为能够将生石灰充分消化成熟石灰干粉的多级干粉消化系统,这样得到干粉熟石灰,落到皮带上不再有蒸汽粉尘释放污染。

另外,配套使用高效环保除尘装置,经过除尘系统的高温分离技术,对产生的高温外溢粉尘的有效回收利用,减少不可控因素的浪费,最大限度地提高原料利用率。将氧化钙有效的转化为氢氧化钙,转化率可达到 90%以上。真正实现节能增效,不再出现漫天灰尘的环境污染等严重问题。排放到空气中的部分水蒸汽(Ca(OH)2≤10mg/M2),除尘效果达到了国家最新规定标准,减少现场污染、设备腐蚀,最终实现烧结配料室石灰消化段的清洁生产。

5 生灰消化系统运转过程

5.1 265生灰消化系统运转介绍

生灰消化系统采用了一键式启动,完全与主系统进行连锁控制,完美解决了系统出现故障导致的次生问题,同时我们将主系统与生灰消化系统分开应用,当生灰消化系统出现故障,完全不影响主系统运行。一键启动后物料通过现有的大料仓经过称重皮带和螺旋输送到斗提机。然后从制作的大管道落入消化器设备里面进行消化和加水。从三级消化后的熟石灰在通过螺旋输送到混合料皮带里面。265在配料室外部建设了一个设备平台,将设备放置到平台上,螺旋下来的料可以直接落入皮带上。

5.2 存在问题及后期改进方向

目前生灰消化器运转后对生灰的消化程度与加水量是通过人为观察进行的,对配水量的多少没有智能化控制,如果对生灰消化程度智能检测与配水进行连锁控制,生灰消化器性能将会得到进一步提升。

6 结语

龙钢265㎡烧结生灰消化器的投用填补了龙钢没有生灰消化的空白,对生产形成较大的促进作用,通过大胆改造实践,成功实现了生灰消化系统的投用,成本得到较大幅度降低,产质量提高明显,后期我们将继续推广至400㎡和450㎡烧结机。