万文华,管 挺,徐建飞,于 飞

(中天钢铁集团有限公司 特钢公司,江苏 常州 213100)

摘要:采用热力学计算分析的方法研究钢水磷含量与出钢温度、出钢碳含量、钢包炉渣成分对钢包脱磷的影响,根据热力学分析结果进行钢包脱磷生产实践。结果表明:降低转炉终点碳含量、提高炉渣碱度以及控制炉渣FeO质量分数在17%左右可促进脱磷反应的进行;将转炉终点碳质量分数控制在0.05%左右,钢包炉渣碱度控制在5.3~7.9,FeO质量分数控制在15%~20%,钢包脱磷率可达50.0%~72.2%,平均62.9%;采用钢包脱磷工艺生产低磷钢时,将转炉出钢磷质量分数控制在0.025%以内,成品磷质量分数可稳定控制在0.010%内,转炉冶炼周期可由33.7 min降低到30.5 min。

关键词:钢包;热力学;脱磷

随着国防、交通、石油和汽车等行业的发展和技术的进步,对钢铁材料的质量要求越来越高,对钢材中杂质元素如磷含量的要求越来越严格,尤其是一些低温用钢、海洋用钢、抗氢致裂纹钢、低温容器用钢(9Ni钢)等,要求钢中磷质量分数小于0.01%,甚至小于0.003%。为降低钢水中磷含量,国内外研究工作者对脱磷工艺和方法进行了大量研究,在脱磷工艺上,上世纪80年代,提出采用鱼雷罐或铁水罐预处理脱磷[1-3]、转炉双联或多功能精炼炉(MURC)法生产低磷和超低磷钢[4-6],转炉终点磷质量分数基本可稳定控制在0.01%以内;在脱磷方法上,近年部分学者研究表明,采用固液共存钢渣脱磷方法可显著提高炉渣脱磷能力[7-11]。

中天钢铁转炉某车间生产的钢种主要有冷镦钢、硬线钢、管坯钢、轴承钢以及帘线钢等,年产量约550万t,要求转炉终点磷质量分数≤0.015%的钢种产量比例约7.7%。由于设备条件的限制(无铁水预处理设备和多余转炉)以及生产的要求(缩短转炉冶炼周期),目前转炉冶炼低磷钢时采用大渣量+高碱度+等样出钢的单渣法冶炼方式,部分磷未达标的炉次需进行补吹操作,终点补吹率高达15%,严重影响了转炉冶炼周期的缩短。针对中天钢铁转炉的实际情况,对钢包脱磷所需的热力学条件进行理论计算,且通过工业试验进行验证,以期杜绝转炉终点补吹现象的发生,实现转炉冶炼低磷钢不等样直接出钢,缩短转炉冶炼周期。

1 钢包脱磷热力学分析

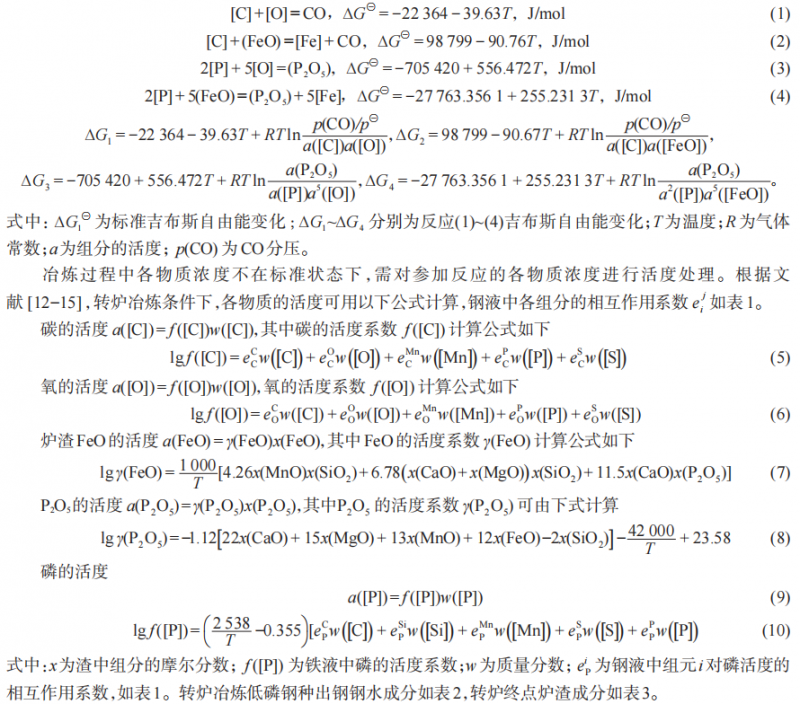

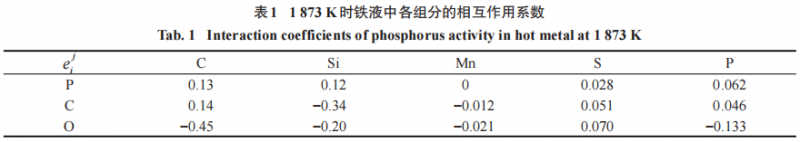

钢包内的氧化反应主要存在以下几种[5]:

1.1 钢水磷含量与出钢温度对钢包脱磷的影响

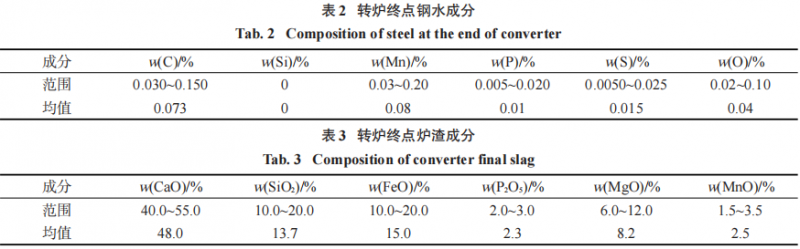

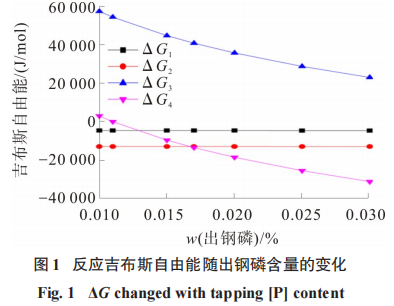

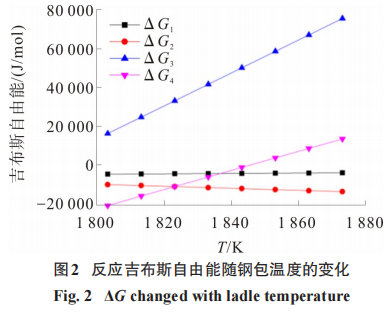

固定炉渣碱度R(R=w(CaO)/w(SiO2))=3.5,炉渣FeO质量分数15%,根据式(1)~(4)计算转炉终点控制对钢包脱磷的影响。图1为出钢碳质量分数0.073%,钢包温度1 853 K时出钢磷含量对钢包脱磷的影响。图2为出钢碳质量分数0.073%,出钢磷质量分数0.01%时出钢温度对钢包脱磷的影响。由图1可知:钢包内的反应主要以脱碳反应式(2)和脱磷反应式(4)为主,出钢磷质量分数≥0.017%,脱磷反应式(4)的吉布斯自由能小于脱碳反应式(2),钢包内的反应以脱磷反应为主;0.011%≤出钢磷质量分数<0.017%,脱碳反应式(2)的吉布斯自由能小于脱磷反应式(4),钢包内的脱碳反应大于脱磷反应;出钢磷质量分数小于0.011%,钢包内无法进行脱磷反应,仅进行脱碳反应。

由图2可知:随钢包温度降低,脱磷反应的吉布斯自由能逐渐减小,在出钢磷质量分数为0.01%的条件下,钢包温度≤1 845 K时,反应式(4)吉布斯自由能小于 0 方可进行脱磷反应;钢包温度低于 1 822 K时,反应式(4)的吉布斯自由能小于反应式(2)的吉布斯自由能,钢包内的脱磷反应大于脱碳反应。实际生产过程,钢包中钢水温度基本在1 823~1 893 K之间,脱磷反应困难。

综上分析可知,仅以转炉终点炉渣进行低磷钢的冶炼,脱磷反应难以进行。为提高钢包脱磷效果,需降低反应式(4)吉布斯自由能并提高反应式(2) 的吉布斯自由能。可通过以下两个方面进行控制:降低出钢碳含量(同时可提高钢水氧含量);出钢过程加入脱磷剂,提高炉渣碱度和氧化性。

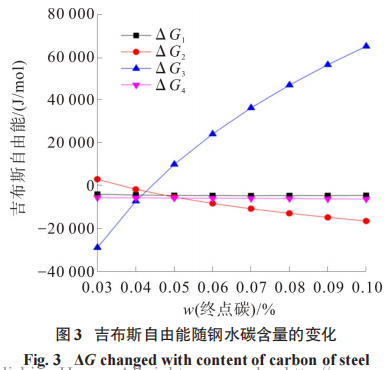

1.2 出钢碳含量对钢包脱磷的影响

图3为在终点炉渣碱度3.5、炉渣FeO质量分数15%、出钢温度1 833 K、出钢磷质量分数0.01%条件下,出钢碳含量对钢包脱磷的影响。由图3可知:随钢水碳含量的降低,脱碳反应(1)式吉布斯自由能变化不大,尽管碳含量降低,但钢水[O]含量增加,导致(1)式吉布斯自由能基本不变;脱碳反应式(2)吉布斯自由能增加,反应困难;脱磷反应式(3)吉布斯自由能降低明显,脱磷反应式(4)吉布斯自由能基本不变;钢水碳质量分数≤0.05%,钢包反应以脱磷反应式(4)为主,钢水碳质量分数进一步降低至0.04%以下,钢包反应以脱磷反应式(3)为主。转炉出钢碳含量越低,脱磷反应越易进行,但钢水和炉渣的氧化性越强,对炉衬越易侵蚀。为保证生产顺行,综合考虑,建议出钢碳质量分数以0.05%为目标进行控制。

1.3 炉渣成分对钢包脱磷的影响

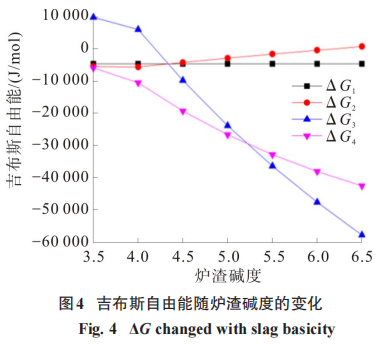

1.3.1 炉渣碱度

图4为在钢水温度1 833 K、炉渣FeO质量分数15%、钢水碳质量分数0.05%的条件下,炉渣碱度对钢包脱磷的影响。由图4可知:随炉渣碱度的提高,脱碳反应式(1)和(2)的吉布斯自由能基本不变,脱磷反应式(3)和(4)的吉布斯自由能急剧降低;炉渣碱度在3.5~5.2时,钢包内的反应以脱磷反应式(4)为主;炉渣碱度>5.2,钢包内的反应以脱磷反应式(3)为主。由此分析可知,为更好提高脱磷效果,炉渣碱度越高越好。综合成本和化渣的考虑,钢包炉渣碱度控制在6.0左右即可。

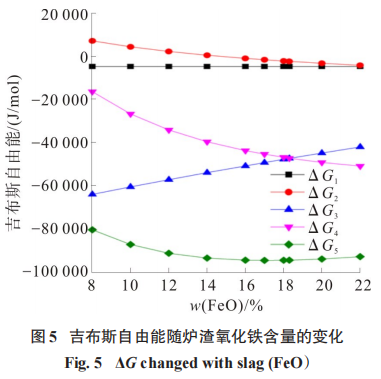

1.3.2 炉渣氧化铁含量

图5为在钢水温度1 833 K、炉渣碱度6.0、钢水碳质量分数0.05%的条件下,炉渣氧化铁含量对钢包脱磷的影响。由图5可知:随炉渣FeO含量增加,脱碳反应式(1)的吉布斯自由能基本不变,脱碳反应式(2)的吉布斯自由能略有降低,脱磷反应式(3)的吉布斯自由能增加,但总体明显低于0,原因为FeO含量增加,稀释了炉渣 CaO 和 MgO,提高了炉渣 P2O5的活度;随炉渣 FeO 含量增加,脱磷反应式(4)的吉布斯自由能急剧降低,脱磷反应加快进行。将脱磷反应式(3)和式(4)的吉布斯自由能相加,得到吉布斯自由能 ∆G5 ,随着炉渣FeO含量的增加,∆G5 先降低后略有增加,炉渣FeO质量分数17%时,吉布斯自由能达到最低值。由此分析可知,炉渣FeO质量分数控制在17%左右,炉渣的脱磷能力最强。值得注意的是,炉渣碱度越高,∆G5 达到最低值的 FeO 含量越高。

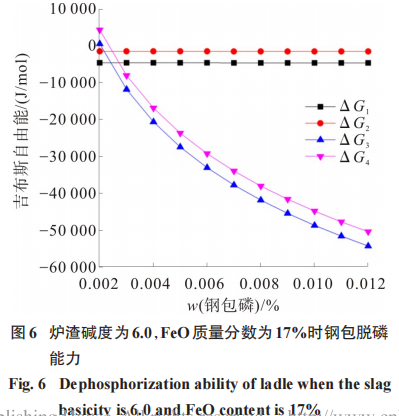

综上分析可知,为提高钢包脱磷效果,建议转炉出钢碳质量分数控制在0.05%,钢包炉渣碱度控制在6.0,炉渣FeO质量分数控制在17%。此种炉渣组成对钢包脱磷能力的影响如图6。由图6可知,该炉渣组成具有较强的脱磷能力,最低可将钢包中的磷质量分数脱除至0.003%以下。

2 生产实践效果

2.1 钢包脱磷生产试验

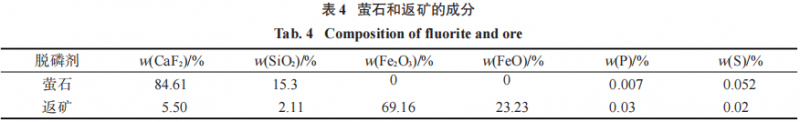

中天钢铁原脱膦工艺为转炉脱磷+等样出钢,出钢过程中进行脱氧合金化和造还原渣。2020年6—7月,采用钢包脱磷工艺(新工艺)在中天钢铁20管钢种上进行生产试验。试验共进行35炉,根据上文钢包脱磷热力学分析,将转炉出钢碳质量分数控制在0.05%,出钢过程不加合金,仅加入由石灰、萤石和返矿组成的脱磷剂,萤石和返矿的成分通过X Ray Fluorescence (XRF) 进行检测,结果表4。

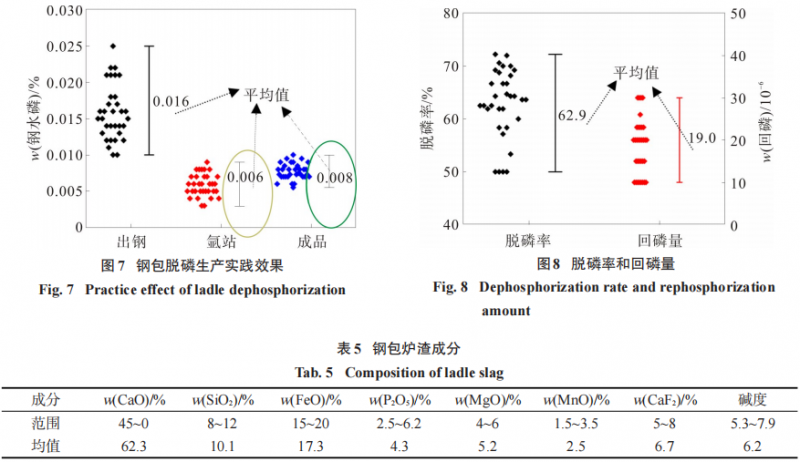

生产工艺流程为:转炉冶炼结束,立即摇炉出钢;转炉出钢30 s加入600~1 000 kg石灰、100~200 kg萤石和100~200 kg返矿,不加任何合金和脱氧剂;出钢结束再加入300~500 kg石灰,进行稠渣操作;钢水开至氩站取钢水样;将钢水调至扒渣工位扒渣;扒渣结束调至钢包精炼炉(ladle furnace,LF)进行合金化操作。转炉终点至LF合金化后的钢水磷含量变化如图7,8。稠渣前抽取部分炉次炉渣样进行成分检验,结果如表5。由图7,8可知:在转炉终点磷质量分数最高为0.025%的条件下,Ar站磷质量分数分布在0.002%~0.008%,均值为 0.006%,合金化后钢水磷质量分数分布在 0.005%~0.010%,均值为 0.008%;钢包脱磷率分布在 50.0%~ 72.2%,平均脱磷率为62.9%;回磷量分布在0.001%~0.003%,均值为0.001 9%。以此方式生产,在转炉出钢磷质量分数0.025%以内时,成品磷质量分数稳定控制在0.01%以内,可满足低磷钢种的生产需求。

2.2 转炉不倒渣直接出钢生产试验

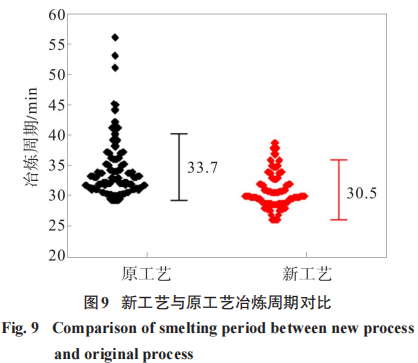

2020年9—10月,在低磷钢种上开展转炉不等样直接出钢的新工艺试验,此种方式转炉冶炼周期如图9。

由图9可知,与原工艺相比,新工艺转炉冶炼周期可由 33.7 min 降低到 30.5 min,冶炼周期缩短3.2 min。另外,新工艺转炉终点无需补吹处理,补吹率可由原工艺的 15%降低到 0,大幅度降低了钢水氧含量和脱氧剂的消耗,进而降低了炼钢成本并提高钢水质量。

3 结 论

1) 研究钢包脱磷的热力学条件,发现钢包脱磷反应与转炉终点碳含量、炉渣碱度和炉渣氧化铁含量相关,降低转炉终点碳含量、提高炉渣碱度以及控制炉渣 FeO 质量分数在 17%有利于脱磷反应的进行。

2) 生产实践表明,钢包脱磷率分布在 50.0%~72.2%,平均脱磷率为 62.9%,回磷量分布在 0.001%~0.003%,平均回磷量为 0.001 9%,转炉出钢磷质量分数在 0.025%以内时,成品磷质量分数可稳定控制在0.010%以内。

3) 采用钢包脱磷工艺组织低磷钢的生产,转炉冶炼周期由33.7 min降低到30.5 min,补吹率由15%降低到0。

参考文献:

[1] 徐文杰,李安东,刘国勇. 复吹转炉冶炼X65管线钢脱磷工艺研究[J]. 上海金属,2009, 31(4):21-24.

[2] YANG X, SUN F, YANG J, et al. Optimization of low phosphorus steel production with double slag process in BOF[J]. Journal of Iron and Steel Research, 2013, 20(8):41-47.

[3] KISHIMOTO Y, SAITO N. Development and prospect of combined blowing converter in Japan[J]. Tetsu-to-Hagané, 2014, 100(4): 445-455.

[4] 潘秀兰,王艳红,梁慧智,等. 国内外转炉脱磷炼钢工艺分析[J]. 世界钢铁,2010(1):19-21.

[5] 管挺,孙凤梅,王建华. 转炉双渣冶炼工艺优化[J]. 炼钢,2015, 31(3):5-8.

[6] KITAMURA S Y, SAITO S, UTAGAWA K, et al. Mass transfer of P2O5 between liquid slag and solid solution of 2CaO·SiO2 and 3CaO·P2O5[J]. ISIJ International, 2009, 49(12):1838-1844.

[7] PAHLEVANI F, KITAMURA S Y, SHIBATA H, et al. Distribution of P2O5 between Solid Solution of 2CaO·SiO2-3CaO·P2O5 and Liquid Phase[J]. ISIJ International, 2010, 50(6):822-829.

[8] DENG A J, XIA Y J, LI J, et al. Effect of 2CaO·SiO2 particles addition on dephosphorization behavior[J]. High Temperature Materials and Processes, 2020, 39:219-227.

[9] XIA Y J, LI J, FAN D D, et al. Effects of interfacial oxygen potential and slag phase changing during slag formation process on dephosphorization behavior[J]. ISIJ Int, 2019, 59(9):1519-1526.

[10] XIAY J, GUO X, LI J, et al. Effect of adding mode of iron oxide on dephosphorization behavior with the recycling of decarburization slag[J]. Steel Research Int, 2018, 89:1800104.

[11] 李杰,梁鹏,王志,等. CaO-SiO2-Fe2O3-Al2O3渣系对高磷铁水脱磷行为的影响[J]. 安徽工业大学学报(自然科学版),2019, 36(3):206-211.

[12] 黄希祜.钢铁冶金原理[M]. 北京:冶金工业出版社,2011:363-364.

[13] 周朝刚,李晶,武贺,等. 转炉双渣脱磷一次倒渣温度研究[J]. 钢铁,2014, 49(3):24-28.

[14] 刘锟,刘浏,何平,等. 转炉生产低磷钢的脱磷反应热力学[J]. 钢铁,2012, 47(1):34-39.

[15] 王新华. 钢铁冶金:炼钢学[M]. 北京:高等教育出版社,2007:25-29.