于庆泉 刘占博 赵恒波 周 鹏 张国强 崔金林 孙 强

(鞍钢股份皱鱼圏钢铁分公司炼焦部 营口 115007)

【摘 要】 阐述了炼焦区域“两化融合”的实施过程和取得的成果,展望了“两化融合”的发展趋势。

【关键词】炼焦;工业化;信息化;物联网

1引言

“两化融合”是指电子信息技术广泛应用到工业生产的各个环节,使信息化成为工业企业经营管理的常规手段。信息化进程和工业化进程不再相互独立进行,不再是单方的带动和促进关系,而是两者在技术、生产、管理等各个层面相互交融,彼此不可分割,并催生工业电子、工业软件、工业信息服务业等新产业。“两化融合”是工业化和信息化发展到一定阶段的必然产物。“企业信息化,信息条码化”是国家“物联网十二五规划”中的描述。物联网在制造业的“两化融合”可以从四个角度来理解:生产自动化,产品智能化,管理精细化和产业先进化。

鞍钢股份碱鱼圈钢铁分公司致力于打造“绿色样板型钢铁企业”,在发展“两化融合”的道路上进行着积极的探索。公司提出了“积极发展信息化生产力,提升产品开发能力、经营能力、生产制造能力,减员增效,提高公司综合竞争能力”的工作目标。

2炼焦区域“两化融合”的必要性和可行性

2.1推进“两化融合”的必要性

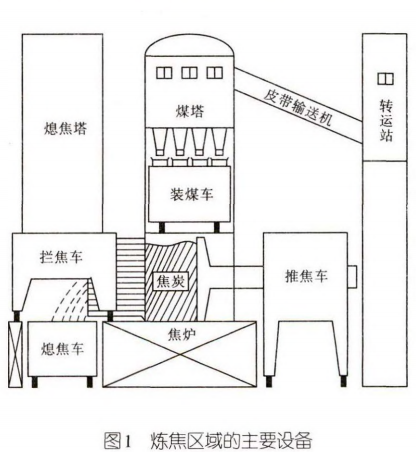

炼焦区域的主要设备包括焦炉、推焦车、拦焦车、熄焦车、装煤车、煤塔和熄焦塔等。这些设备分散在焦炉的机侧、焦侧、端台和炉顶各处且距离较远,给日常管理检查、事故调查和控制系统日常检查维护、故障诊断等各项工作都带来了很大的制约,影响了工作效率和质量。发展企业信息化、开发“分散控制,集中管理”的炼焦设备管控平台,成了炼焦生产提质增效的迫切要求。

炼焦区域主要设备如图1所示。

2.2推进“两化融合”的可行性

促进信息化和工业化融合,最基础的传统技术是基于短距离有线通信的现场总线的各种控制技术,如PLC,DCS,HMI和SCADA等。炼焦区域的焦炉调节系统、焦炉车辆控制系统和湿法熄焦控制系统在设计之初就使用了可编程序控制器技术(PLC)、集散控制系统技术(DCS)、人机交互技术(HMI)和数据采集与监视控制技术(SCADA)。

经过技术升级改造,煤塔控制系统已经由继电器控制系统升级为PLC控制系统。而且炼焦区域主要控制系统所用的控制器均为西门子S7系列可编程控制器。所以说,炼焦区域的主要控制系统拥有相同的硬件和软件平台,其推进“两化融合”的技术基础得天独厚。

3焦炉车辆通信网络

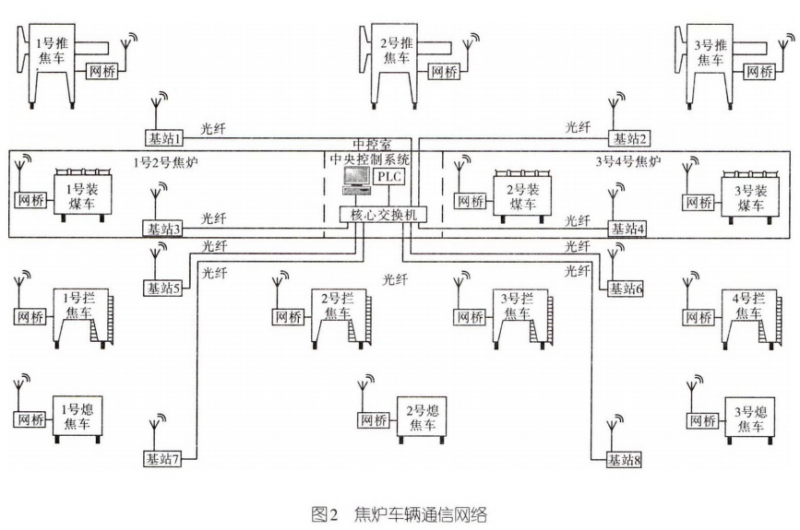

促进信息化和工业化融合.首先要解决信息通讯的问题。经过对国内先进焦化企业的走访调研,结合自身设备装备情况,制定了“在焦炉区域建立基于光纤通讯技术和无线通信技术的通信网络”的方案。

在焦炉中控室设置了核心交换机和管理计算机;在焦炉各处设置了 8套地面通信基站,与核心交换机采用光纤通信,与焦炉车辆无线网桥采用无线通信;在每台焦炉车辆安装了一套无线网桥, 与地面基站采用无线通信,与焦炉车辆控制系统交换机采用超6类屏蔽双绞线通信。由此建立了基于光纤通信技术和无线通信技术的涵盖焦炉车辆的通信网络,如图2所示。

4焦炉车辆管控平台

在建立焦炉车辆通信网络的基础上,开发了焦炉车辆管控平台,实现了生产自动化和管理精细化的双提升。焦炉车辆管控平台可分为管理平台和控制平台两大部分。

4.1管理平台

管理平台的开发应用了人机交互技术(HMI)、 数据采集与监视控制技术(SCADA)O使用了西门子视窗控制中心软件SIMATIC WinCC (Windows Control Center)o它是自动化与IT系统纵向集成的信息枢纽,具有良好的开放性和灵活性。管理平台的开发结合了日常管理过程中的管理需要,克服了以往存在的诸多管理难题,实现了管理精细化的提升。

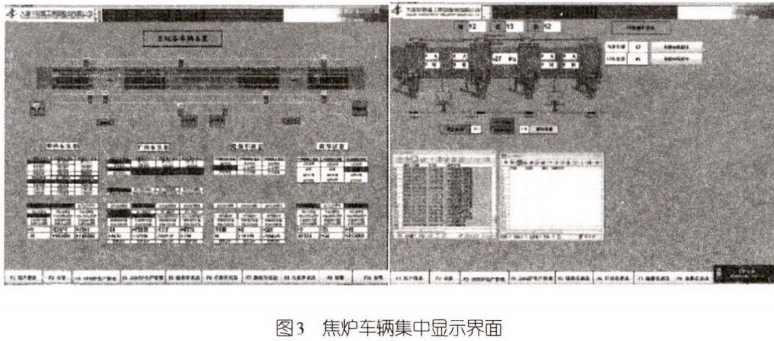

4.1.1 焦炉车辆动态信息集中显示功能

焦炉车辆动态信息的集中显示功能,便于管理人员掌握所有焦炉车辆的实时操作信息、报警信息和工作状态.进而快速高效地实施管理。例如以往对装煤车顺序取煤的管理,需要管理人员到各台装煤车去检查,现在管理人员在中控室即可进行快速准确地检查。集中显示界面如图3所示。

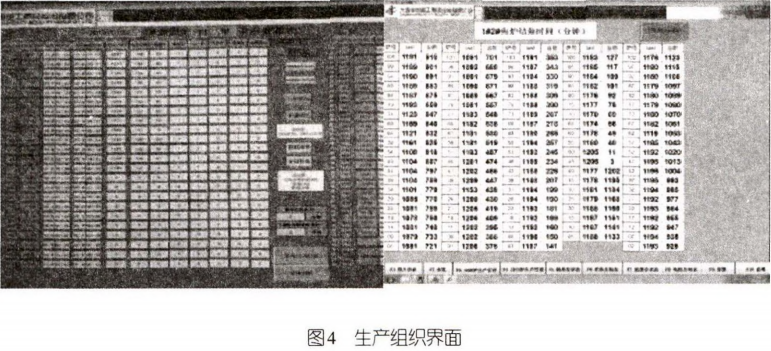

4.1.2 生产组奴功能

生产计划是生产组织最基本的手段,生产数据统计结果是对生产组织和执行质量的检验依据。管理平台的生产计划编辑、修改和下发等生产组织功能,可以将生产计划下发到每台焦炉车辆,组织操作人员按照计划要求完成炼焦生产。管理平台的生产数据统计功能,便于管理人员检验生产组织和执行的质量,完善管理行为。生产组织界面如图4所示。

4.1.3 操作信息和掖警信息的显示、记录和查询功能

此功能不仅可以提供操作信息和报警信息的实时显示,而且能够对这些信息进行归档记录,便于开展操作行为的追溯和事故原因的调查。此功能对违章操作行为有着强大的震慑作用,对规范操作行为、杜绝操作事故起到了积极的作用。记录和查询界面如图5所示。

4.2控制平台

焦炉车辆通信网络的建立,使焦炉车辆之间、焦炉车辆与中控计算机之间形成了真正意义上的信息化通信。中央控制系统由中控计算机和中控PLC组成,他对所有焦炉车辆实施了全面、统一的协调控制,实现了生产自动化的提升。

4.2.1 焦炉车辆的协调楂制珀能

传统的焦炉车辆协调控制包括推焦车、拦焦车和熄焦车的推焦联锁、推焦车和装煤车的平煤联锁,装煤车的取盖联锁。结合炼焦生产的实际, 创新性地新增了拦焦车防止导焦栅后退误操作联锁(与推焦车联锁)、熄焦车防止走行误操作联锁(与推焦车联锁)、焦炉车辆防互撞联锁(与相邻车辆联锁)等功能。未来,根据安全生产的需要,将设计更多的联锁功能投入使用,推进炼焦生产向更安全、更智能的方向发展,促进炼焦生产提质增效。

4.2.2 焦炉车鋼运程枚障诊断功能

利用西门子STEP7编程软件实现了焦炉车辆控制系统程序的远程在线监控。当焦炉车辆发生故障时,技术人员不必到达故障车辆,只需在中控室即可完成故障诊断,并可进行远程故障处理,赢得宝贵的生产时间。此功能大大缩短了焦炉车辆的故障停机时间,提高了炼焦生产的效率。远程监控界面如图6所示。

4.2.3 焦炉车辆控制糸统运程维护功能

利用西门子STEP7编程软件实现了焦炉车辆控制系统远程巡检和程序的上传、下载、比较、备份等远程维护功能。以往对13台焦炉车辆的控制系统进行一次全面巡检需要6.5 h,现在运用远程巡检技术,这个过程仅需20 min。“两化融合”的应用,大大提高了控制系统维护的工作效率和工作质量。控制系统远程维护界面如图7所示。

5 “两化融合”的发展趋势

信息化与工业化的融合必将向着更广泛,更深远,更智能的方向发展。

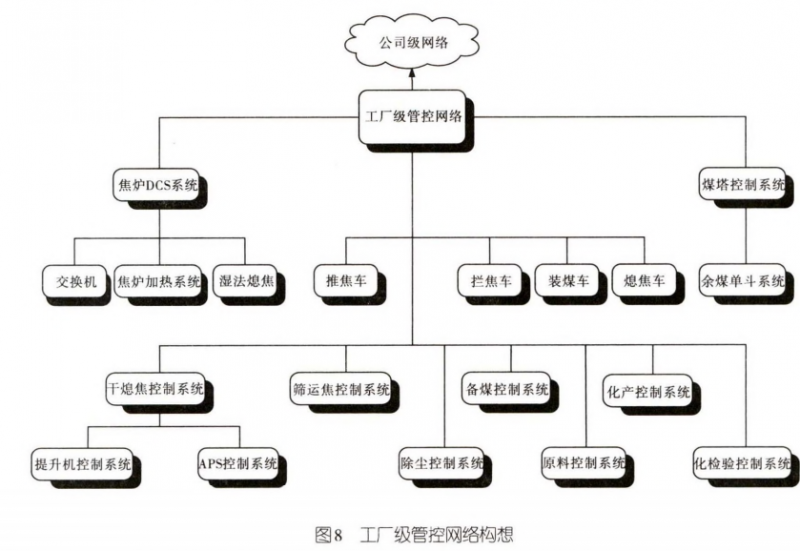

5.1向更广泛的方向发展

未来,信息化与工业化的融合必将更加普及。就炼焦区域而言,必将形成一个涵盖焦炉调节系统、焦炉车辆控制系统、煤塔控制系统、湿法熄焦控制系统、干熄焦控制系统、筛运焦控制系统等所有控制系统的工厂管控网络,以高效的信息通讯代替现有低效的信号传输方式,促进全区域的协同自动化生产。工厂级管控网络构想如图8所示。

5.2 向更深远的方向发展

借助于局域网技术.必将实现公司范围内的所有生产环节的信息化管控。借助于互联网技术,将实现集团公司范围内所有生产环节的信息化管控。结合智能移动终端技术,坐在家中使用手机实施生产管理、生产操作和设备巡检已经指日可待。

5.3向更智能的方向发展

信息化技术和自动化技术的发展成熟,必将促进人工操作向远程操作和无人操作的转变。随着“大数据”技术的推广普及,生产设备的自诊断系统、专家系统也将应运而生。生产设备“给自己看病”已不再是天方夜谭。

6总结

“两化融合”是工业化和信息化发展到一定阶段的必然产物,也是制造业提质增效的迫切要求。在焦炉区域搭建基于无线通信技术的管控平台,是推进“两化融合”的一次有益尝试。不仅在生产自动化和管理精细化方面取得了较大的进步,而且在无线通信技术、光纤通信技术、计算机软件技术、工业控制技术等多个技术领域学习了丰富的知识,积累了宝贵的经验,获得了大量的科研成果。继续探索实践,促进炼焦区域信息化与工业化的进一步融合.助力中国制造向“中国智造” 转型。