殳黎平 吴洪义

(宁波钢铁有限公司)

摘 要:钢渣是钢铁工业的主要固体废物, 目前我国有效综合处理率仅为 30% ,大量的钢渣堆积造成资源浪费、 环境污染,宁钢在转炉钢渣滚筒法处理、 渣钢磁选提取、 尾渣生产钢渣微粉等工作中积极创新与实践,率先实现钢渣低成本高效率零排放,钢渣100% 循环利用, 社会效益和经济效益显著。

关键词:转炉钢渣;滚筒法;综合利用;零排放

钢渣是炼钢生产过程中排出的熔渣,是一种数量巨大的工业固体废弃物,由于各钢厂炼钢工艺不同,钢渣产出量占粗钢产量的 10% ~ 15%。近几年我国粗钢产量年均8 亿t左右,钢渣产出量约1 亿 t,综合利用率约 30%,远低于日本(综合利用率 98%)。大量钢渣的堆积造成土地侵占、 环境污染和资源浪费。 因此,如何有效地采用先进技术,解决钢渣转化使用难题,将大量钢渣转化为资源,已经是各钢厂急需解决的问题。

宁波钢铁有限公司 (简称宁钢) 位于浙江省宁波市北仑区, 是一家具备 400 万t转炉钢生产能力的长流程钢铁生产企业,每年产生钢渣约50 万t。该公司高度重视钢渣资源的开发与利用,建立了从转炉钢渣接收、 处理、 回收和尾渣磨细粉的全流程控制体系,解决了渣铁分离难、尾渣无去向的两大难题, 实现了钢渣 100% 资源化利用,达到了零排放,取得了巨大的社会、 经济和生态效益。

1 钢渣的组成

1.1 钢渣的化学成分

用 X 射线荧光光谱分析仪测试宁钢转炉钢渣化学成分,主要由氧化钙、 氧化亚铁、 氧化镁、 二氧化硅和氧化铝等组成,如表1所示,其中氧化钙成分高达 43%,铁氧化物含量达到34% 。 从理论上来说,经过特定的技术实现地回收,钙质可以返回钢厂烧结替代石灰, 铁质可以代替废钢,提高金属回收率, 因此,钢渣是可以有效利用的 “二次资源”,应该采用专有技术进行资源开发。

1.2 钢渣的矿物成分

宁钢转炉钢渣最主要的矿物相成分有硅酸二钙 ( C2S )、 硅酸三钙 ( C3S)、 铁酸三钙(C3F), 其次是RO 相和少量的游离氧化钙 (f -CaO) 和游离的氧化镁 (f - MgO)。由于主要矿物组成为硅酸二钙和硅酸三钙, 与硅酸盐水泥熟料相似,是一种具有潜在活性的胶凝材料, 满足国标 «用于水泥和混凝土中的钢渣粉» 规定的活性指数要求,为钢渣生产钢渣粉并在水泥和混凝土中综合利用创造了很好的条件。

2 宁钢钢渣处理工艺技术

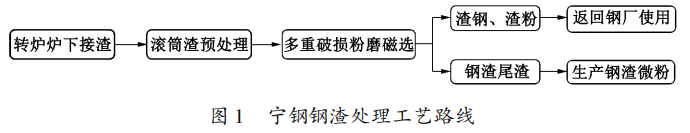

宁钢钢渣处理工艺路线如图1所示,各工艺流程需要匹配,同时前道工序要为下道生产产品创造好条件。

2.1 转炉留渣双渣造渣技术

采用转炉留渣双渣造渣工艺技术,从源头减少钢渣量。 其工艺要点是: 在同一个转炉中,先进行脱硅、 脱磷操作,中间排渣,然后进行脱碳操作,出钢后留渣,兑入铁水后进行下一轮操作。该工艺实现了脱碳渣的循环利用,同时实现了脱磷渣的中间排渣。基本原理就是利用转炉冶炼前期温度低这一有利于脱磷反应热力学条件,将上炉由于温度高已基本不具备脱磷能力的终渣,用于下炉吹炼初期脱磷。温度降低后的炉渣又重新具备了脱磷能力, 并在温度上升至对脱磷不利之前,将炉渣部分倒出,然后加入少量渣料造渣进行第二阶段吹炼脱碳和进一步脱磷。由于上炉炉渣可以被下炉再利用,因而能够大幅度减少炼钢石灰、 轻烧白云石等原材料消耗和炼钢渣量,石灰等辅料消耗量可降低15% 以上,产出渣量可降低 15% 以上。

2.2 钢渣预处理工艺

宁钢钢渣处理主要采用滚筒法工艺, 转炉出渣后,将液态渣直接倾倒进装有钢球且运转的滚筒中,并进行喷水。高温钢渣被急速冷却、 粉化、 研磨后流入粒化轮被甩出,实现破碎和渣钢分离同步完成,做到了炼钢熔渣不落地。滚筒渣处理流程短,处理能力 2 ~ 5t / min,生产效率高,钢渣充分粉化, 粒度小于 10mm 的渣粒约占总量的 90% 以上,实现渣 - 铁有效分离,便于后续含铁物质磁选。

钢渣中的游离氧化钙和游离氧化镁遇水膨胀, 会造成后续的产品开裂,易引发事故, 因此在预处理时要充分进行稳定化处理。 滚筒工艺的优点是熔渣破碎充分,大量的游离氧化钙和游离氧化镁与水蒸汽反应生成了氢氧化钙和氢氧化镁, f - CaO≤3%, 具有微膨胀特性,解决了钢渣的安定性问题。

2.3 钢渣加工处理技术

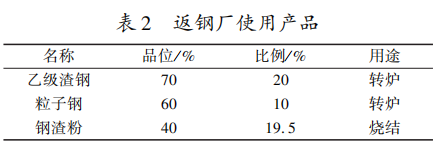

宁钢的钢渣加工采用机械破碎和粉磨两种工艺。 预处理后的钢渣送到破碎磁选生产线,采用湿法磁选分级技术,过破碎磁选钢渣中的大尺寸铁颗粒后,筛下的小颗粒和铁粉处理环保难度大,该技术用湿法处理无粉尘。将磁选筛分后的富铁渣料、 精铁粉、 粒子钢的混合料放入球磨机中, 通过钢球和钢渣的相互作用冲击及钢渣和钢渣之间的冲击,使渣铁分离,用0.4—0.6MPa的高压水冲洗废钢表面的杂质,再通过二级磁选把精铁粉、 粒子钢、 乙级渣钢和尾渣分离。 提升乙级渣钢品位 70% 以上,钢渣尾渣中的精矿粉全部提取,尾渣中的金属铁含量小于 1% 。可返钢厂使用产品的利用情况列于表2。

2.4 尾渣深度处理技术

国内对钢渣尾渣利用方式的研究很多,但工业化应用很少。宁钢通过多种方式的比较,结合区域市场特点,采用尾渣生产钢渣微粉路径,在2017 年年初建成投产一条具备年产 30万t 的钢渣尾渣微粉生产线,每月生产钢渣微粉约2 万 t。

作为加工钢渣微粉的原料,要求尾渣的金属铁含量 <1%, 水分 < 10%,粒度 < 10mm, 通过高压辊压机 + 高效选粉机 + 收尘系统组成的闭路挤压系统,经过多次挤压、 分选、 除铁和烘干逐步细化,由收尘系统送入管磨机 + 收尘系统的开路粉磨工艺系统,最终磨成钢渣粉送到成品库。经过实践得出, 钢渣粉磨得越细,活性越高,随着钢渣比表面积的增大,钢渣中的矿物质与水接触面积增大,水分子容易进入矿物内部加大水化反应,提高钢渣的活性,该工艺粉磨效率高,钢渣粉产量 50t / h, 产品比表面积 450m2 / kg, 细度合格率达到 98% 以上,R7 强度比达到75% ,R28 强度比达到90% 。

3 经济效益分析

从钢渣中选取铁质、 钙质等有价资源返回钢厂使用, 为钢厂节约了大量的成本,全年返回渣钢约占钢渣产出量的 25%, 按照当前废钢价格,仅这项就降低钢厂的生产成本 5700 万元, 钢渣粉按照3% 的比例配加到烧结参与混匀造堆, 每年可节约生产成本约 300万元, 钢渣尾渣加工成钢渣微粉, 销售给水泥建材行业, 按照年产 30 万t 测算,可增加销售收入4500 余万元。

4 结语

宁钢的实践证明,要做到钢渣的资源化处理, 重点要在钢渣的预处理工艺流程中解决钢渣的安定性问题,同时采用钢渣微粉生产工艺是目前工业化应用的有效路径,宁钢实现了钢渣零排放, 钢渣由 “污染” 向 “资源” 的华丽转变, 具有明显的效益优势和巨大的环境优势。

参考文献

[1] 贾要强, 孙志敏,王星磊 钢渣资源化利用现状分析 [J]. 河北企业, 2017,(5): 61- 62

2] 江飞飞, 马 剑 永钢钢渣工艺矿物学及其综合利用技术 [J] 山西建筑, 2017ꎬ, (12): 184 -185

[3] 吴 龙, 郝以党 钢渣资源化利用技术现况和探讨 [J]. 工业安全与环保, 2016, (9): 99- 101

[4] 王 磊, 陈荣欢,王如意 宝钢滚筒渣安定性的试验研究 [J]. 钢铁, 2009, (8): 93 - 96.