龙钢微负压点火系统改造实践

宁春明 翟玉兵

(陕钢集团龙钢公司 炼铁厂)

摘要: 本文主要介绍龙钢公司400㎡烧结机安装微负压点火装置,降低炉膛负压,提高煤气利用,使燃料充分燃烧,同时增加空气预热系统,从而降低煤气消耗,提升烧结矿产量的生产实践。

关键词:龙钢;烧结微负压;空气预热;自动控制

1 前言

400m2烧结机投产于2010年,是龙钢公司烧结系统大型化发展的第二步。其设计利用系数为1.25t/m2h,在2018年之前,400m2烧结机利用系数最高达到1.35 t/m2h,点火用转炉煤气消耗指标长期在15m3/t以上,在2019年至2020年之间,随着主抽风机运行模式调整、烧结机台车栏板加高(750mm-900mm)、二混逆流衬板改造以及烧结原料结构持续优化等一系列工艺提升措施的落实,烧结机利用系数达到1.53t/m2h并逐步稳定,工艺变化不仅带来的是产能的提升,同时烧结机能耗指标、质量指标均有长足进步,在同行业生产工艺指标排行中逐步挤入前列。

煤气消耗量居高不下成为重点要攻关研究的课题,烧结生产以风为纲,其原理是通过料面点火,继而在抽风作用下风力透过料面自上而下运行带动火焰向下逐步深入,所以台车上的原料必须具备一定的透气性,而这个首要条件是由点火完毕之前的工艺干预决定的。如果初始负压过高,不仅会造成煤气的浪费,更重要的是过大的风量会将原料颗粒间隙的空气瞬间抽空,使料层紧缩压实,合理的料层透气性受到破坏,最终制约烧结机产能的发挥。

理想的微负压点火工艺的实现是烧结工序工艺管控人员一直以来的共同奋斗目标,其既是烧结发展的工艺瓶颈同时也是降耗提产的巨大契机,炼铁厂烧结工序工艺管理人员,将烧结理论与现场实际设备相结合,成立攻关小组,向这个题目发起挑战。

2 现状分析

2.1目前台车点火负压达不到零压或微负压的理想状态,实际生产过程中,随着原料结构的变化,通过调节风箱翻板控制点火负压效果不明显,点火负压随着原料结构和生产条件的变化,点火负压-17Kp,炉膛压力在-4~2KPa之间波动,导致点火温度波动频繁,人员调整频繁,影响过程稳定。当炉膛压力下降至-2KPa时,保证煤气安全的情况下,必须增加煤气消耗量,但点火料面出现过熔状态,影响透气性,降低产量;当负压在正压状态时,火焰外喷,保证煤气安全的情况下,出点火炉料面出现发黄,点火不足,返矿量加大。

2.2点火器下风箱翻板容易堵塞,每次检修都有堵塞现象发生,影响点火效果及抽风面积的稳定。烧结机点火器下部1#2#3#风箱隔板和其它风箱隔板与台车体底部均有5cm左右的间距,1#2#3#风箱与其他风箱串风,形成了一个整体抽风空间,在用前3个风箱翻板控制点火负压时,负压几乎无明显变化,根本起不到调节点火负压的作用,翻板关闭量大时容易造成翻板处堵塞,点火负压达不到理想状态,造成点火料面不均匀和煤气浪费。

2.3风箱磨损严重,更换周期较短,每三个月就出现破损漏风现象。

2.4操作人员水平不一,操作过程存在差异,在交接班过程中容易出现不统一的调整;且人员在操作过程中不精心,布料操作出现欠料、压料等现象,造成料层透气性不均匀,炉膛压力出现波动。现场调研发现不少操作工忽视点火负压对烧结料层温度和负压的影响,操作工对点火负压严重影响烧结生产缺乏认知,不认为高点火负压会给烧结的产、质量和能耗造成严重损失;在日常操作中,操作工不经常去调节点火负压的1号、2号、3号风箱的闸门。

2.5 烧结矿质量的影响

对于高负压点火,料层透气性差,当烧结时间结束时,会出现未参与烧结的散料,返矿量增加,卸料温度过高,对皮带寿命造成影响。烧结点火负压低时,混合料料层结构松散,透气性好,因此垂直燃烧速度快,使得烧结终点前移,在生产过程中通常会提高烧结机机速,从而使得点火时间又相应地缩短,最终导致表层烧结矿强度差,易破碎,返矿率增加;

2.6 微负压可行性分析

从烧结工艺理论的惯性出发,起初的攻关方向定在了配料返矿润湿和台车布料疏松,随后在生产过程中和检修期间先后采取了配料热水引流、返矿加水管改造和台车疏料器布局改造等措施,经过跟踪,台车混合料>3mm比例较前有些许提升,但实际生产负压、废气温度等关键参数的变化并不是很明显。结合400m2和450m2烧结机1#~3#风箱的负压参数对比,确定了影响生产提升的这最后一公里的方向。

微负压点火是烧结工艺中极为重要的一环,其主要理论是基于烧结气体动力学而来,实际措施主要是通过对点火炉下方的1#~3#风箱风量和负压的合理分配、控制使点火炉内部形成-10~-50pa的微负压。点火负压过低,点火炉火焰内收,冷空气从点火炉四周吸入,降低炉膛温度,台车两侧点火效果差;点火燃料的可燃成分过早地被吸入料层,表层点火热量不足,抽入过多风量破坏原始料层透气性,增加料层阻力,增加进入风箱支管的灰量。点火负压过高,点火炉火焰外扑(向台车外扩散),点火炉的燃烧产物不能全部抽入料层,浪费能源,且烧损台车栏板。

3 微负压点火改造方案

3.1 对风箱间隔板进行改造提升

采用浮动式风箱隔板代替原有的隔板,利用弹性原理使密封时刻紧贴台车体底部,使1#~3#风箱各自分离形成独立风箱,同时台车静滑道也采用动密封技术,实现了风箱之间不串风、不漏风,在改善整体密封效果的同时有效实现风门、风量和负压的独立精准控制。如图1

图1风箱隔板改造

3.2 微负压装置改造

在原有风箱上增设倒U形旁通管道并加装球形阀,实现风料分离,确保风料双行互不干涉,原有风箱基础对风箱与大烟道连接弯管进行缩放处理,减少透风量,独特的倒U形风量调节器设计根据负压控制要求实现自动调整风量大小,避免生产过程中人为参与,不能及时调整带来的负压忽高忽低,全程稳定负压变化。如图2

图2 微负压装置

3.3 风箱内部顺篦条装置改造

原风箱翻板全开,以风管球形阀控制风量,同时利用双层卸灰的密封原理控制物料放散过程不漏风,并增加放散物料的风管篦条顺行装置,彻底解决风管卸料不畅、易堵塞问题。

4 改造实施后效果

2021年1月14日至1月20日400㎡烧结机进行了为期6天的计划检修,利用此次检修实施了今年降本增效项目之一烧结微负压点火技术改造,现将改造的技术方案和改造后的效果及改造后运行过程存在问题进行说明。

图3

![]()

1号所示位置与大烟道连通,主要作用为台车产生的细料、返矿放料。

2号所示位置下部有电动蝶阀,主要作用为调节风量。

改造前:400㎡烧结机煤气单耗2020年完成14.38m³/t,平均每小时用量6641m³。 改造后:1月20日改造完开机后通过近两周的运行数据对比,煤气单耗完成11.36m³/t,平均每小时用量4806m³,较2020年度下降3.02m³/t。

|

400㎡烧结机煤气单耗比较 |

||||||||

|

|

2020年度后3个月运行情况 |

检修前第1周 |

检修前第2周 |

检修周后第1周 |

检修后第2周 |

|||

|

|

2020年度 |

10月 |

11月 |

12月 |

1.1-1.7 |

1.8-1.14 |

1.22-1.28 |

1.29-2.3 |

|

单耗 |

14.38 |

15.7 |

15.32 |

19.58 |

21.35 |

24.58 |

11.73 |

11.36 |

|

小时流量 |

6641 |

7352 |

7463 |

8675 |

7658 |

8313 |

5256 |

4806 |

|

与2020年度比较 |

检修后单耗与12月对比 |

-7.85 |

-8.22 |

|||||

|

检修后小时流量与12月对比小时节约量 |

-2402 |

-3869 |

||||||

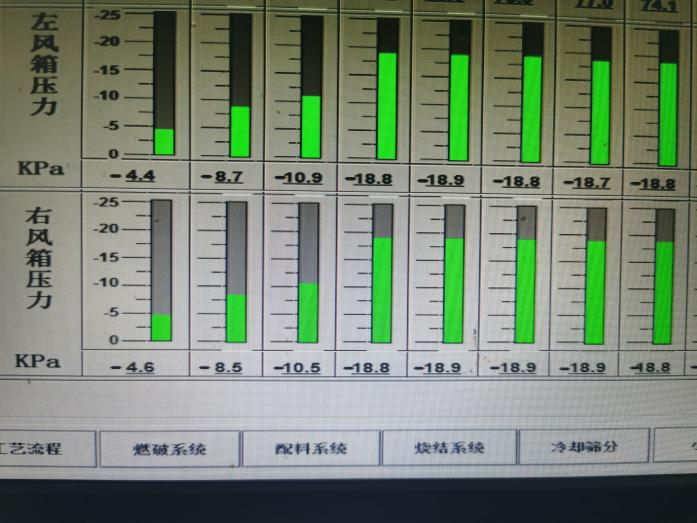

改造前,前3号风箱与后部风箱之间来回串风,前3号风箱负压与后部风箱负压之间差别不大,通过改造提升,前3号炉膛负压由前期的-18kp变更为-4.6kp,-8.5kp,-10.5kp,达到微负压状态。

5 其他方面改造

5.1大烟道连通改造

龙钢三台烧结机目前均采用双烟道模式运行,运行过程中两侧废气温度和负压不同程度存在偏差情况导致抽风系统不够稳定,进而导致两侧风量不一致,影响料面点火与抽风平衡,对此对大烟道采用每间隔10米用特制钢管进行连接,以达到平衡风量的目的。如图4

图4 大烟道连通改造

|

微负压点火、大烟道连通 |

|||||||||

|

|

前3号风箱负压kp |

煤气流量m³/h |

空气流量m³/h |

炉膛负压kp |

废气温度 |

<5mm % |

强度% |

平均粒径 |

主抽电流变化 |

|

改造前 |

19 |

8500 |

8500 |

-4 |

138/126 |

1.989 |

79.65 |

20.67% |

420/390 |

|

改造后 |

4 |

4000 |

5000 |

-1 |

135/132 |

1.965 |

79.71 |

21.17% |

408/402 |

通过改造后烧结机烟道温度,负压得到平衡,炉膛负压维持在合理范围,同时风箱卡堵问题得到解决,上料量提升10t/h左右,两侧主抽电流得到平衡,对台车由于受热不均带来的台车跑偏问题得到大幅改善。

5.2 空气预热系统改造

1) 在点火炉保温段设置助燃空气预热器,利用烧结矿的辐射热量预热助燃空气,提高高炉煤气燃烧温度、减少点火煤气消耗。

2) 原点火段烧嘴、烧嘴前阀门、支管、支管阀门、钢结构、预制梁和侧墙预制块均利旧,只是新增保温段钢结构、空气换热器、保温段侧墙预制块、空气换热器上手动蝶阀、管路。

3) 空气预热器管路设置旁通,保证在空气预热器不工作时,不中断烧结机助燃空气供应。

4) 助燃空气鼓风机及空气流程。点火炉烧嘴的助燃空气由鼓风机集中供风,鼓风机出来的空气经管道输送至空气分配器、空气预热器、点火炉空气总管、点火炉各烧嘴。

预热系统改造后,空气温度由42℃上升至120℃,达到预期目标,同时煤气节约量2-3m³/t。

6 结语

(1)龙钢微负压改造400㎡烧结机采用转炉煤气做点火燃料,通过微负压点火系统改造、大烟道连通、热风点火,使转炉煤气达到最好的利用率,同时增加微负压自动控制系统更加促进了微负压控制的精细化

(2)通过实施微负压点火自动化控制、大烟道连通技术后,主抽风量得到平衡,台车点火效果提升、料层透气性增加明显,产量得到提升,固燃消耗、返矿率随之下降,同时主抽电流平衡后,节约了电量。

参考文献

[1] 山西兴达科技出版《现代烧结生产实用技术》冯二莲 李飞 刘继强 编著2018.9

[2] 冶金工业出版社《铁矿石烧结生产实用技术》许满兴 何国强 张天启 廖继勇 编著;2019.8

[3] 化学工业出版社《烧结矿生产》徐海芳 主编2013.1