郑 伟, 陈 勇, 李廷刚, 马仲群, 孙建鹏, 毛 勇, 王大博

(五矿营口中板有限责任公司, 辽宁 营口 115000)

摘 要:以某钢厂转炉冶炼过程中的合金配加工序为研究对象,通过研究合金的成本、收得率以及现场操作的实际情况等特性,自主开发了使用于本厂情况的转炉合金配加系统。利用单纯形法对元素配比进行了线性规划,规划后平均吨钢成本降低 5 元,应用神经网络算法与现场数据进行训练仿真预测函数,预测结果的最大误差小于 3.5%。

关键词:转炉冶炼;元素配比;神经网络算法;仿真预测函数

转炉冶炼过程中,合金配加过程作为转炉冶炼的最后环节,决定着前一道工序的成功与否,同时也直接影响着后一道精炼工序的冶炼难度与周期,在多方面影响着冶炼成本。传统合金配加工艺主要以转炉现场合金操作工人的操作经验进行判断,始终存在着成本偏高、实际成分与目标成分偏差较大等缺点。因此,需要一种能够对合金配加量进行精确计算的合金配加系统,为现场合金配加量提供准确的量化指导方案,在减少合金配加工人操作负担的同时降低成本,提高工艺精度。

1 合金配加系统的界面设计

合金配加系统的登陆界面,与主界面分别如图1、图 2 所示。图 1 为登陆界面,用户通过用户名与密码进行登陆,程序内部有用户注册功能。用户权限分为管理员权限与普通用户权限,以确保只有已经注册的场内相关工作人员拥有使用权限及管理权限。

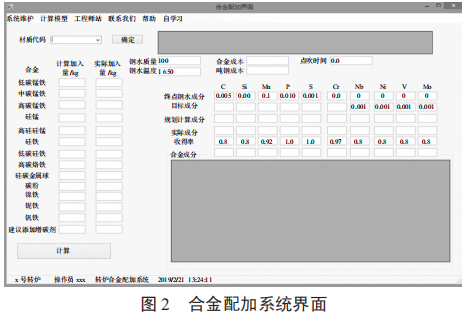

图 2 为合金配加系统主界面,界面的中的数据输入主要由两个 DataGridView 数据展示控件导入。用于显示材质终点成分要求的 DataGridView 控件中的数据由 access 数据库调入,鉴于实际生产过程中使用的每一批合金的合金成分及价位都会存在部分差异,合金成分及成本数据需要时常变更,本程序的设计为,界面中显示合金成分的 DataGridView 控件中的数据由现场较为熟悉 Excel 软件调入,以方便炼钢厂工程师定期更新合金成分数据。

2 成本规划与收得率的计算

2.1 单纯形法优化合金配比

在实际生产过程中由于合金的种类、价格、合金元素成分含量、有害元素成分含量等条件的不同,在相同条件下有会有多种不同的合金配比方案,不同方案之间合金成本存在有较大变动,笔者应用单纯形法编写的优化程序对合金的配加进行线性规划,在满足实际钢种合金需求的条件下选出成本最低的合金配比方案,以降低工艺成本。

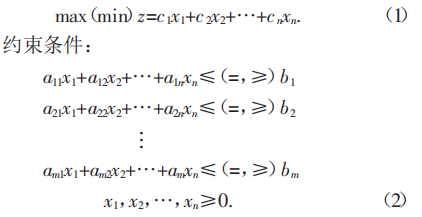

单纯形法作为求解线性规划问题的最优方法,其基础思本思路:先从限制条件内部找出一个可行解,判断该解是否为最优解,如果为最优解则停止计算,若不是最优解则寻找更好的解,反复执行上述过程直至找出最优解,或判断该条件下无解[1]。单纯形法的一般形式由目标函数与约束条件组成如公式 (1)、公式(2)所示。

目标函数:

在求合金配比的最优解时目标函数中的 Z 为合金总价,现场生产时合金成本最低 Z 取最小值。c1、 c2、…、cn 为合金 1、合金 2、…、合金 n 的单价,aij 为合金 j 中元素 i 的单位增量,x1、x2、…、xn 为合金 1、合金2、…、合金 n 的用量均大于 0,bi 为钢液中元素的限制条件。

以某钢厂转炉炼钢车间 2018 年 12 月生产数据进行计算,使用合金配加系统后吨钢成本可降低 5 元。

2.2 BP 神经网络算法预测合金收得率

合金收得率会受实际生产操作影响而发生变化,应用仿真拟合函数对合金收得率进行实时预测,可有效提高合金配加精度[2]。笔者选用 BP 神经网络算法对合金收得率进行预测。由现场经验可得,在脱氧剂使用制度相同的情况下,合金收得率主要由终点 C 含量、Si 含量、氧含量,终点出钢温度决定。笔者以上述 4 个变量为输入变量 x,以合金元素收得率为输出变量 y,通过 BP 神经网络算法训练仿真预测函数[2]。统计得预测函数预测结果的最大误差小于3.5%低于原操作误差。

3 结论

1)本程序设计了适用度较高的数据引用方式,直接引入 Excel 表格作为数据源,方便了数据的维护与更新。

2)应用单纯形法对合金成本进行线性规划,得出最佳配比,经计算得吨钢成本降低 5 元。

3)应用 BP 神经网络算法训练的仿真预测函数对收得率进行预测,收得率预测结果最大误差小于3.5%,低于原操作误差。

参考文献

[1] 刘春华.炼钢铁合金最优结构消耗标准制定模型[D].上海:上海 交通大学,2007.

[2] 朱光俊,梁本川.转炉炼钢静态控制优化模型[J].炼钢,1999,15 (4):25- 28.