邓 勇,赖 强

(四川川威集团有限公司烧结厂,四川 威远 642469)

摘 要:对川威集团烧结机台车起拱现象进行了分析。认为烧结机机尾曲轨间距过大和安装精度不够引起的台车后轮轴受到的周向切力过大,是造成台车在回程时起拱的根本原因。通过采取减小机尾曲轨内外轨间距和调整安装精度等措施,有效消除了烧结机台车在曲轨处受到的切向力,消除了上下回程受力不均的问题,基本解决了回程轨道上台车起拱现象,保证了台车运行平稳,减少了台车端面磨损。

关键词:烧结机;台车;起拱;间距

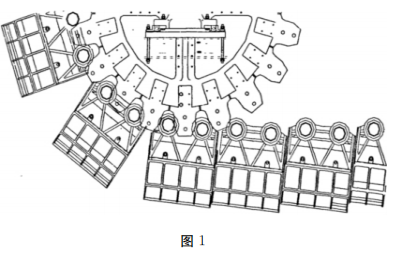

目前,国内使用的烧结机不论大小,在沿尾部曲轨返回进入下部回程水平轨道时都存在不同程度的起拱现象。川威集团成渝钒钛科技有限公司有两台带式烧结机,均为360m2 带式烧结机,其工作过程是,由传动装置驱动的头部星轮做连续的转动,将台车由下部轨道经头部曲轨抬升至上部水平轨道,星轮齿板旋转继续推动台车车轮轴的轴套,由于星轮不停的转动,连续的推动下台车一个一个被逐次抬升至水平轨道,这样就使整个上台车排列成直线向烧结机尾运动,当台车到达机尾时,因机尾曲轨内外轨间距偏大(上部、弧形段曲轨内外轨间距实际为400~410mm,设计间距为370~380mm;下部回弧段曲轨内外轨间距实际为375~380mm,设计间距为362mm),导致台车在尾部曲轨翻转时产生切向力,这个切向力造成烧结机台车不能平稳回到轨道上,最终造成下回程台车严重起拱。起拱现象如图1所示。

同时,台车进入回程轨道后一个接一个排列,但台车不处于同平面状态,在运行过程中,就存在端面板接触面小而产生摩擦力,造成台车端面板的严重磨损。

川威集团烧结厂两台烧结机由于原始安装原因,台车起拱程度不完全一样,1#烧结机起拱高度基本在30mm至50mm 之间,2#烧结机起拱基本在20mm 至30mm 之间,对台车寿命和生产稳定造成了严重影响。为此,在长期观察分析研究起拱的基础上,提出了对1#、2#机尾4根曲轨全部进行更换调整,一方面通过调整保证尾部星轮轴中心线与烧结机纵向中心线垂直度的办法,使台车在尾轮两侧齿板上的受力达到均衡一致;另一方面对曲轨的间距重新进行测量和调整,保证台车绕星轮齿板平滑旋转,消除台车所受的切向力;通过这两方面的调整达到台力受力平衡和减少周向切向力,保证台车实际运行轨迹与理论轨迹一致,较好地解决了起拱问题。

1 台车起拱原因及危害

1.1 台车起拱可能的原因分析

(1)根据设备安装要求,两台烧结机机尾曲轨的对称中心线与烧结机纵向中心线的对称度为1.5mm,头部星轮和尾部星轮的中心线误差每米不大于0.1 mm,曲轨内外轨间距与设计间距误差在2mm以内。但在实际生产过程中,当台车过机尾曲轨时,由于机尾曲轨从起弧处至曲轨出弧处内外轨间距相对于设计距离都偏大(最大达到18mm),对称中心线误差超过3mm,台车出尾部星轮时在烧结机中心垂直线上受力不均,造成台车在运行过程 中车位不正。

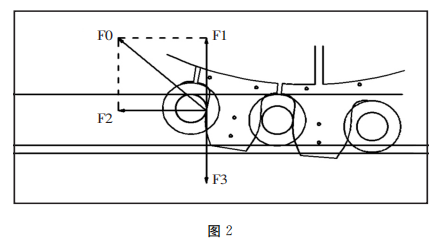

(2)台车起拱是在尾部曲轨翻转过程中逐步形成,当台车经尾部曲轨翻转后,在出曲轨时,尾部星轮齿板反向推动台车向回程轨道运行,齿板前弧形工作面与台车后轮轴套接触并产生推力 F0,由于摩擦现象的存在,齿板前弧面给车轮轴一个向上的摩擦分力 F1,推力 F0越大则摩擦分力 F1越大,当此摩擦分力F1产生的力矩大于台车自重F3的力矩时,台车后部就会被向上抬起,星轮继续旋转,在台车轴套离开齿板的瞬间,紧跟的台车前部与之接触,并将其顶住使之无法下落。每个台车在跟随过程中都有此过程,从而使回程轨道上的台车产生肩搭肩现象,造成台车的整体起拱问题[1]。台车受力分析如图2所示。

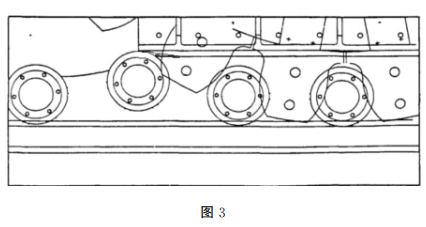

随着时间变化,台车后部车轮的轴套重复摩擦挤压尾部压轨,回程轨道出口处的上部压轨就出现磨损变形,上下轨距逐渐变大,起拱现象会逐渐加剧。起拱现象如图3所示。

1.2 起拱的危害

(1)当起拱的台车运行到烧结机头部星轮时。由于星轮的转动,被带上星轮的台车和后面锯齿状运行的台车出现间断,后面的台车由于重力作用会瞬间坠落产生冲击,造成台车轴承和轨道损坏,甚至造成设备事故停机,也会造成台车端面板不均匀磨损,降低其使用寿命,增加备件消耗。

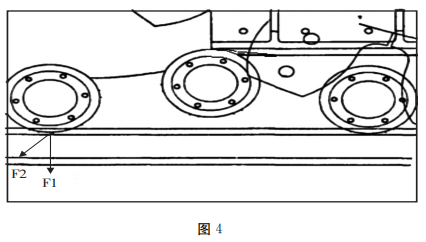

(2)在尾部回程弯轨的出口处上下轨承受不均匀胀力 F2,加快弯轨的磨损,降低其使用寿命,这种不均匀的胀力还会造成弯轨与直轨连接处的钢结构变形、断裂等,对设备安全运行埋下了隐患。台车对轨道的胀力[2]如图4所示。

(3)台车在尾部曲轨翻转过程中形成起拱,增大了台车轴套与轨道的摩擦力,造成烧结机负荷加大,从而形成烧结机电流升高,甚至严重时造成烧结机跳闸现象出现。

2 消除台车起拱的措施

因台车进入下回程时所受胀力不均和切向力是 造成台车起拱的根本原因。根据台车起拱的原因分析,采取以下措施来解决起拱现象。

2.1 首先是为曲轨的调整安装校正基准,同时消除台车因跑偏而形成与轨道的摩擦力。尾部星轮两侧齿板不均衡的受力会使台车跑偏,跑偏使下轨台车组合长度加长,增大台车组合排列后的内部胀力,进而加大切向分力,为此,采取重新校正头部星轮轴中心线、尾部星轮轴中心线与烧结机纵向中心线垂直度的办法,消除尾轮两侧齿板不均衡的受力,保证其不垂直度每米不大于0.1mm,从而消除了台车跑偏现象,消除了台车车轮啃轨情况,减小了台车运行的摩擦力[3]。

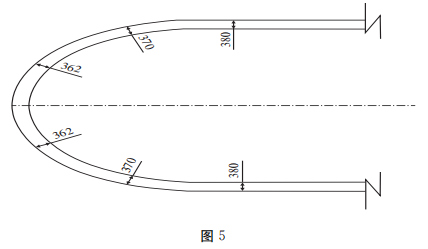

2.2 解决台车翻转平稳的问题,主要就是对机尾的曲轨进行更换,并要求达到曲轨的安装技术要求,具体过程为:将曲轨吊装到位后,以尾部星轮左右两侧齿板为基准,一方面保证曲轨与齿板间距和曲轨自身内外轨间距达到设计数据,曲轨到星轮齿板的间距控制在(80±0.5)mm;内外轨道和进弧段间距不大于380mm ,曲轨上弧形段平滑过渡到370mm,再过渡到362mm,出弧后的水平压轨段为362mm;另曲轨与上下水平轨道接缝处保证水平一致,其膨胀间距大于140mm,满足机尾移动架的伸缩量;另一方面保证左右两侧曲轨的平行度误差不大于0.2mm、曲轨对称中心线与烧结机中心线的误差不大于1.5mm;尾部星轮轴心线对烧结机纵向中心线的垂直度每米不大于0.1mm。这样就保证了台车平稳翻转和车位始终在圆周上受力一致。曲轨间距如图5所示。

2.3 其次通过减小台车在翻转过程中受到的周向切力,来减小台车起拱的可能性。其具体措施是控制曲轨出弧段水平轨道间的距离,增大压轨对台车向下的压力,尽可能的抵消齿板给车轮轴套向上的摩擦分力 F1,从而减少台车受到的向上切向力,消除了台车起拱的可能性。

2.4 再者消除台车因跑偏而形成与轨道的摩擦力,尾部星轮两侧齿板不均衡的受力会使台车跑偏,跑偏使下轨台车组合长度加长,增大台车组合排列后的内部胀力,进而加大切向分力,为此,采取重新校正头部星轮轴中心线、尾部星轮轴中心线与烧结机纵向中心线垂直度的办法,消除尾轮两侧齿板不衡的受力,保证其不垂直度每米不大于0.1mm,从而消除了台车跑偏现象,消除了台车车轮啃轨情况,减小了台车运行的摩擦力。

2.5 最后通过定期检修台车,更换磨损严重的台车,更换耐磨端面板磨损不均匀的台车,并加强台车车轮轴套的润滑维护,减少滚动摩擦阻力,减轻烧结机的整体负荷。

3 实施效果

2020年3月,利用中修更换了机尾曲轨,对轨道支座重新找正安装,对轨距、标高、对称度进行重新调整,并取得了良好效果。

(1)1#烧结机台车后轮离开轨道的距离由40mm左右降到了2mm 以内(因1#烧结机尾部星轮齿板磨损严重存在的摩擦力 F1较大,台车重力 G对轴套向上的分力 F1没完全抵消掉),2#烧结机台车后轮离开轨道的距离由20mm 左右完全落回到了轨道上,两台烧结机基本消除了台车起拱现象。

(2)减轻了台车端面耐磨板的继续磨损,消除了台车对曲轨的异常磨损。

(3)降低了下回程台车排列组合的内部胀力,减少了台车车轮、曲轨和水平轨道的磨损,保证了台车运行的平稳性。

(4)上述情况从运行稳定性、备件减耗等方面综 合估计可获得年综合效益100万元左右。

4 结语

川威集团烧结机台车起拱处理实践,说明在不对设备结构进行大的改造或更换的情况下,通过对部件的调整和改进,是能够消除台车起拱现象的。通过对处理我厂烧结机台车起拱问题的过程进行实际探索,找到了现场解决台车起拱的根本原因和解决措施,为带式烧结机起拱的处理提供了思路和方向,积累了成功的实践经验。

参考文献:

[1] 宋良友.烧结机台车起拱分析及对策[A]//2010年河北省冶金学会炼铁技术暨学术年会论文集[C].2010.

[2] 吕利平,杨秀慧.带式烧结机台车起拱现象分析[J].机械设计与制造,2009,35(1):9-10.

[3] 薛俊虎.秦俊成,尹建堂.烧结生产技能知识问答[M].北京:冶金工业出版社,2005:199-201.