董水秀 史页殊 贾东升 尚德良

(鞍钢股份皱鱼圈钢铁分公司炼钢部 营口)

【摘要】针对LF炉水冷炉盖漏水事故的原因,对水冷炉盖内部结构、进水回水管路方式进行改造,使得水冷炉盖的在线使用寿命提高一倍以上。

【关键词】LF精炼炉;水冷炉盖;漏水;设备改造

1概述

精炼LF炉利用电弧将钢水加热,同时向钢水内吹入惰性气体,通过加入合金或实施喂线等手段,使钢水在在非氧化性气氛下实施精炼,从而实现钢水的成分调整、脱硫、脱气、去除夹杂物等功能,是炼钢生产的关键重要设备之一。

水冷炉盖主要起钢水保温,保持还原气体气氛,减少电极氧化,烟气除尘等作用,为密布管式水冷结构,一旦炉盖出现漏水,将导致出现严重安全隐患或事故,并宜接影响正常生产。皺鱼圈钢铁分公司炼钢部钢水精炼LF炉属连铸生产的关键环节,所有重点品种钢几乎都需经电炉处理,但由于LF炉水冷炉盖漏水经常造成设备事故,其占比达到连铸区域2018年全年设备事故的50%。成为限制炼钢部产能的瓶颈环节,给企业生产造成严重损失。

目前国内外LF炉水冷炉盖冷却水多采用有压回水的方式,并对炉盖内冷却水管的布置不断进行优化设计。日本部分先进钢铁企业水冷炉盖寿命可达9000炉次以上,国内先进企业水冷炉盖寿命也达到6000炉次以上。皺鱼圈钢铁分公司炼钢部通过对水冷炉盖内部结构、进水、回水方式进行优化改造,同时改进了炉盖修复方案,使得水冷炉盖的在线使用寿命大幅度延长,已达到国内同行业先进水平。

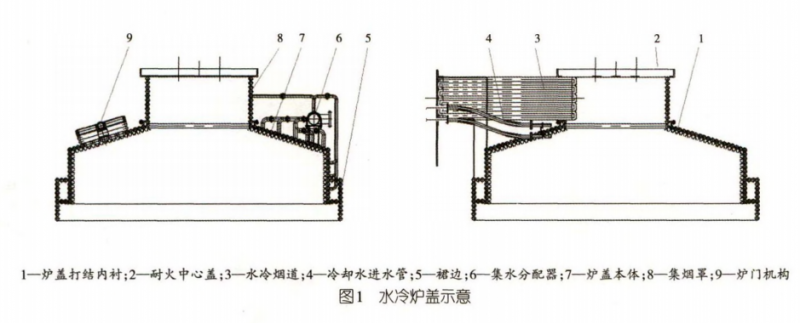

2水冷炉盖的构成

炉盖本体采用无缝钢管和特制弯头组焊而成,上下共分为三层。底层侧壁设有裙边,防止空气进入钢包,同时防止烟尘外溢。上层设有电极升降通过的三个孔,通过耐火中心盖与炉盖连接。 中层分别设有加料孔、测温取样孔和喂丝孔。炉盖本体中层侧壁还开设有炉门,主要用于生产时操作人员观察炉内钢液情况,此炉门采用气缸驱动。烟气通道用钢板围成,外部焊接水冷管,形成水冷烟道,并设吸风口与外部除尘管道相连接。水冷炉盖内部原设计采用均布焊接挂渣钉,可实现自动挂渣或人工打结耐火材料(见图1)。

水冷炉盖原设计14条冷却水环路,冷却水通过两条金属软管进集水分配器,再经由14条管路自由分配水量进入水冷炉盖。回水采用开放式回水槽,14条回水管路汇总至回水槽,再经由管道流入回水泵房。14条回水管路在回水槽上方设有温度检测和调节手阀。

3漏水的原因

(1) 炉盖内部原设计打结耐火材料。由于耐材脱落易造成对钢水的二次污染,加上对比先进钢铁企业LF炉炉盖的实际应用,因此取消了在炉盖内部打结耐材的工艺。取消耐材后冷却水管工作环境劣化,部分炉盖内冷却水已达到85℃。

(2)LF炉冷却水初始设计供水工作压力过低,加之供水泵距离现场入口阀门近700m距离,沿程压力损失较大。目前,供水泵出口压力为0.6MPa,现场实际压力不足0.3 MPa。而炉盖自身要求进水压力在0.5 MPa左右,导致管路内冷却水流速过慢。

(3) 炉盖配套的进水管、出水管管路设计过细。炉盖冷却水管为DN65mm,而进水管、出水管采用DN40mm的无缝钢管。冷却水在管内受阻,循环较慢,温升较快。

(4) 炉盖中部分冷却水管设计长度不合理。最长的水管达到80m,最高温的区域水管长度也有50 m,冷却水在炉盖内循环时间过长,水温较高。

(5)现有炉盖均采用修复品,修复过程中只能对部分管路进行更换。多处管路管壁老化变薄,膨胀系数下降,在热交变应力的作用下,经常在焊接处开裂。

(6)无压回水方式的进水回水压差较小,并且水量为自由分配,导致部分管路水流量较低,冷却水无法充满管路。

4改造方案

(1)对炉盖内部管路进行设计优化,由原有的14路冷却水改造为16路冷却水,并且将供水、回水管路的通径由原有的DN40mm,分别优化为DN50mm和DN65mm。对外部回水管路同步进行改造,加大冷却水流量。炉盖中冷却水管长度重新进行优化,保证冷却水管长度均小于50m,高温区域的冷却水管长度小于40m,尽可能缩短冷却水在炉盖内的停留时间。同时,在16路回水管路中加装手动调节阀,根据各管路实际温度进行调节,使炉盖冷却水的各出口温度不高于55℃。改造前后的照片见图1,2。

(2)将炉盖回水系统改造为有压回水,取消原有的无压回水以及对应的回水泵房。进一步提升进水回水压力差,确保冷却水充满管路。

(3) 改进炉盖的修复工艺。采取整体更换管路的方式,减少新管与旧管之间的接缝。管路焊接采用开坡口、氮弧焊打底、直流焊接等方式,以保证接缝处的焊接质量。并且对每条管路单独做进出口流量检测,确保每条管路的流量损失低于15%。

(4)对供水泵实施改型,提升供水泵供水压力和流量。确保炉盖冷却水入口压力不低于0.45MPa。

(5)定期检测各管路出口实际水温,通过调节阀进行调节,对各管路水温实施有效控制。确保各管路冷却水管的温度始终控制在55℃以下,从而稳定炉盖的工作状态,降低设备故障率。

(6)加强对水冷炉盖的点检维护,定期对炉盖不同位置建立壁厚检测趋势图,对炉盖各处壁厚进行过程监测,测量壁厚小于原始壁厚的80%的部位,要主动实施检查,对缺陷部位有计划的实施修补。

5改造效果

2018年10月完成了对皺鱼圈钢铁分公司炼钢部LF炉水冷炉盖的相关改造工作并开始上线使用,改造后的水冷炉盖在线运行已接近6个月,期间未发生炉盖漏水事故。

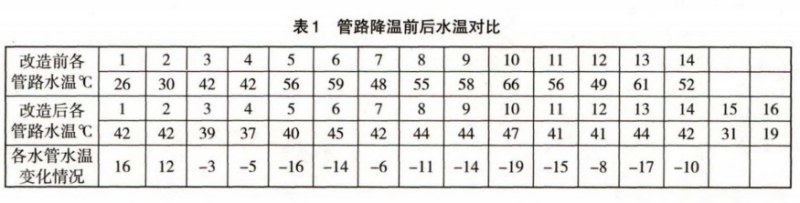

(1)改造前后管路水温情况见表1。

(2)改造前炉盖使用寿命在3个月左右,改造后的炉盖在近6个月内未出现漏水事故。至今已减少检修工用时110h,大幅度降低了设备事故率和故障率。保证了炼钢部生产稳定顺行,有效地提高了产能。

(3)消除了作业风险和重点安全隐患,可避免因炉盖漏水而引发钢水罐内发生喷爆事故。