居鹤鸣

(南京钢铁集团烧结厂,江苏 南京 210035)

摘 要:南钢烧结厂 4# 烧结机于 2020 年 12 月进行了为期 18 天的大修扩容改造,时间短,工期紧。文章着重介绍改造方案,及改造后的效果,提高了产能,各项技经指标均得到改善提高。

关键词:烧结机;扩容;大修

南钢炼铁事业部烧结厂2020 年 12 月 3 日至 2020年 12 月 20 日对 4# 烧结机进行了为期 18 天的大修扩容改造,在经过充分的认证设计准备,改造按时间节点 完成,改造过程安全可控,改造效果达到预期要求。

1 背 景

南京钢铁集团烧结厂 4#、5# 烧结机有效抽风面积分别为 220.5m2 ,烧结机由中冶长天设计院设计,设计年可生产成品烧结矿 461.2×104t。转鼓指数 T(+6.3 mm)≥76%、成品烧结矿含粉率(- 5 mm)<5%,利用系数1.3 t/m2·h,主抽风机抽风能力 21000 m3 /min,设计烧结负压 - 17.5 KPa,配套南钢 4#,5# 高炉。4#、5# 高炉有效容积分别为 1980 m3 ,高炉烧结矿比例 70%左右。经过七年的生产,两台烧结机均不同程度存在设备老化现象,环冷机密封效果差,抛撒料现象严重,成品矿冷却效果差,烧结机漏风率大幅提高,影响抽风机系统运行,而高炉利用系数近几年由投产时的 2.4 t/m3 ,提高到现在的 3.15 t/m3 ,两台烧结机虽然经过几次提产技改,仍然不能保证满足高炉烧结矿比例要求。因此为了 4#,5# 高炉的稳定顺行,降低消耗,迫切需要提高高炉熟料比,尤其是保证烧结矿比例达到 70%以上,在此情况下,综合两台烧结机现状,4# 烧结机台车扩容改造大修定于 2020 年 12 月进行,为期 18 天。

2 思路和方案

本次改造的目的是增加 4# 烧结机的生产能力,在确保工艺设备的负荷情况下,进行扩容改造,改造过程中应充分考虑节能,环保,超低排放,降低生产成本的要求,经充分认证核算,本次改造工艺设备负载增加10%,原设备能力完全满足工况变化要求。因此,在此次扩容大修改造过程中,破碎系统,进料系统,配料混合系统,整粒筛分系统,成品系统,脱硫脱硝等环保系统不做改造,只进行恢复性检修。具体改造方案为:南钢烧结厂 4# 烧结机原有效抽风面积 220.5 m2 ,烧结机效长度 63 m,台车宽度 3.5 m,为利用原有框架结构,烧结机轨道宽度保持不变,烧结机有效长度保持不变,台车宽度提高到 3.9 m,烧结机改造后,实际有效抽风面积扩大到 245.7 m3。

3 主要改造设备

在 4# 烧结机台车扩容改造过程中,由于烧结机台车宽度增加,为保证结构强度,烧结机台车大梁高度经设计也增加了 40 mm,因此对相关会影响烧结机运行,产生干涉的设备进行改造。

3.1 抽风机改造

为保证扩容后通过单位有效抽风面积有效风量在合理范围,对抽风机转子进行升级改造,重新设计制作转子。抽风机电机使用原电机,整个抽风机除转子外,其他不变动,使用原附属设备,改造后抽风机工作能力23000 Nm3 /min,增加 2000 Nm3 /min。

3.2 烧结机台车改造

由于烧结机整体框架不变,烧结机轨道间距不变,烧结机台车轮轨距不变,烧结机台车加宽只能采取台车本体下部外飘处理,以保证加宽宽度。由于改造前烧结机台车大梁强度不足,易变形向下弯曲,导致烧结机漏风率增加,影响烧结机安全运行,本次对烧结机台车大梁重新进行结构强度设计,大梁厚度提高 40 mm,改造后烧结机台车高度提高 40 mm。重新设计制造后烧结机台车,宽度 3900 mm,长度 1000 mm,高度 1346 mm。

3.3 烧结机头部混合料布料系统、铺底料系统改造

由于烧结机台车加宽、加高,混合料系统必须进行适应性抬高加宽改造。原有的辅门及扇形料门使用效果差,操作困难,劳动强度大,此次进行技改,取消辅门及扇形料门,采用气动料门。混合料矿槽下部、圆辊给料机,九辊布料器,松料器抬高加宽,使之适应烧结机台车的加宽加高改造。

3.4 烧结机尾部改造

由于烧结机台车加宽加高,同样的为避免烧结机运行干涉,对烧结机尾部吸尘罩及单辊溜槽体进行了重新设计制作安装。主要难度在单辊溜槽体,整体后移40 mm,同样长度缩短 40 mm,在重新设计制作过程中,进行了技改优化设计,采用新型单辊溜槽体,以提高寿命,便于维护。

3.5 环冷机大修改造

4# 烧结机对应的烧结矿冷却设备为一台 248 m2 液密封鼓风环式冷却机,为露天布置,由于磨损及大自然作用,环冷机台车静密封装置损坏严重,台车本体磨损,鼓风系统腐蚀漏风严重,导致环冷机冷却效果差, 抛撒料严重,已影响整个 4# 烧结机系统的安全运行。

本次环冷机大修改造内容主要为:利用原基础及环冷机主体框架,环冷机本体台车,环冷机轨道,鼓风系统风道,液密封装置全部重新制作换新。为保证大修改造后的环冷机具有更好的密封冷却效果,对环冷机静密封装置进行技改,改用新型硅橡胶静密封装置。卸料曲轨采用新型专利技术,在卸料点增加一段水平轨,以延长卸料时间,确保每节环冷机台车卸料干净,防止环冷机台车不能完全卸料干净,残余烧结矿对环冷机静密封装置损伤。

4 烧结机台车扩容大修后运行状况

2020 年 12 月 20 日 4# 烧结机空负荷试车完成,随即投料生产,两天后达到改造设计生产目标,在原有生产能力上增产超过 10%。但也暴露一些问题,环冷机门型密封装置部分紧固件松动漏风,导致密封水槽内密封水被冷却风吹出喷溅;环冷机台车运行到曲轨段时,由于曲轨定位误差,运行不顺畅,曲轨挤压环冷机外侧台车轮,于 25 日停机 8 小时进行消缺处理,处理后运行效果好,各项技经指标达到或超过改造设计要求。

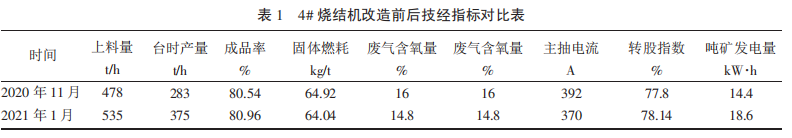

自 4# 烧结机改造投产后,4# 烧结机上料量由 2020年 11 月的 478 t/h 提升到 535 t/h,铺料厚度达 900 mm,大烟道废气温度保持 125 ℃以上,烧结机台时产量增加57 t/h 左右,吨矿燃耗降低 0.88 kg/t 左右,烧结矿质量有所改善,烧结过程控制参数稳定。烧结烟气含氧量由15.5%降低到 14.8%,证明烧结机抽风机系统漏风率大幅降低,经测算 4# 烧结机漏风率由改造前的 43.6%降低到改造后的 35%,烧结烟气中野风量减少,有效风量增加,总风量减少,虽然烧结机主抽风机能力提高,但实际工作风量减少,做功少表现为主抽风机工作电流降低 22 A。主抽风机每日用电量下降 2200 kW·h。由于环冷机大修改造后密封效果好,环冷机余热发电吨矿增加 4.2 kW·h。

5 结 语

在南钢烧结厂 4# 烧结机台车加宽改造大修过程中,烧结厂工程技术人员根据烧结工艺装备的发展状况,有选择的选择了一些新工艺技术。同时根据烧结厂4# 烧结机工况条件对原有工艺进行优化,使工艺配置更加合理,投产后技经指标得到改善。既降低了烧结生产成本,又保障了高炉合理用料比例,并且为 5# 烧结机台车扩容改造大修提高了经验。