王广科

(宝山钢铁股份有限公司厚板部,上海 200941)

摘要:湛江钢铁公司厚板厂4 200 mm厚板精轧机近期多次出现因轧制过程板凸度偏大导致的异常换辍情况,调查后发现出现异常换辍情况全部是FN07/FN08配辍在机时发生的。经过反查配辍轧制实绩,检测轧辍表面硬度及轧辍金相组织等,发现凸度异常变化是多种因素综合造成的结果。根据现有条件,制定轧制计划编排优化、配辍方案变更、轧制块数再平衡等措施,有效地改善了轧制板凸度偏大的问题,降低了异常换辍次数。

关键词:凸度;辍面硬度;轧制计划;配辍

1背景及现状

湛江钢铁4 200 mm厚板精轧机采用四辊可逆式CVC+Plusx作辊辊形,轧制品种以普通结构钢为主,如Q235B&Q345B等,此外还有少量高强结构钢,如Q420B、Q550CFD、Q690CFD,管线钢如L415M、L450M、X70M,模具钢如 BSM48C 等。目前,常用配辊主要有以下3套:FN05/FN06、FN07/FN08&FX01/FW06,其中 FN、FX、FW 系列精轧机工作辊制造厂家分别为日本新日铁、中国邢台轧辊公司、中国武汉轧辊公司,其工作辊材质均为ICDP(无限冷硬铸铁)。国内其他宽厚板厂,如沙钢5 000 mm轧机工作辊材质主要包括ICDP普通无限冷硬铸铁、MICDP改进型无限冷硬铸铁、无限冷硬升级型铸铁及高珞铁等[1];而湘潭厚板厂3 800 mm轧机工作辊则采用无限冷硬高Ni、Cr铸铁材质轧车昆。

2017年9月起,每当4 200 mm精轧机在机使用FN07/LN08配辐时,就会出现因板凸度过大导致的厚度和板形质量难以控制情况,从而不得不进行提前换辐。精轧机异常换辐不但影响了轧制节奏,而且存在批量尺寸质量缺陷的隐患[2-3] , 对现场生产稳定性及计划性产生了严重的影响。

本文针对上述现状,从轧辐表面硬度及金相组织、轧制计划编排、配辐方案、轧制块数等角度进行分析,并提出了相应的解决措施。

2异常换辊原因分析

2.1轧辊表面硬度及金相组织的影响

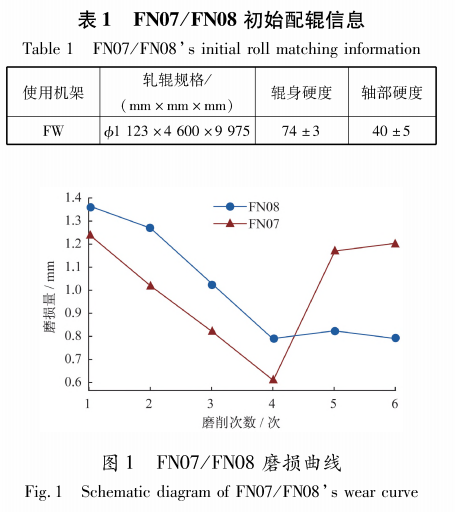

FN07/FN08配辐初始信息如表1所示。2017 年9月起,使用过程中发现FN07/FN08配辐在机使用磨损量逐步增大,如图1所示,其磨损值相比之前增加了约20%〜30%。轧辐在机磨损速率异常造成计算辐缝凸度和实绩辐缝凸度偏差较大,从而影响板形控制,从而不得不进行异常换辐(非计划临时换辐)。因此,推测轧辐在机磨损量增大与轧辐表面硬度及金相组织发生变化有关。

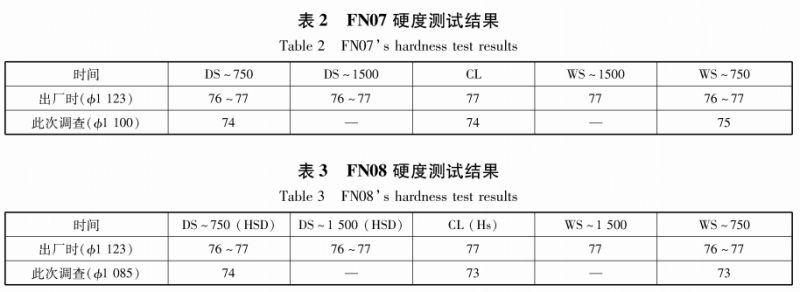

硬度调查部位为3处:DS〜750 (距离DS端部750 mm处)、CL、WS〜750 (距离WS端部750 mm处),调查结果如表2、3所示(DS为传动侧,CL为中央,WS为工作侧)。

轧辐FN07/FN08用到目前的表面硬度与出厂时表面硬度进行对比,其硬度(Hs)降低了 2〜4,而辐号FN08这根轧辐表面硬度比FN07表面硬度还要低一些。

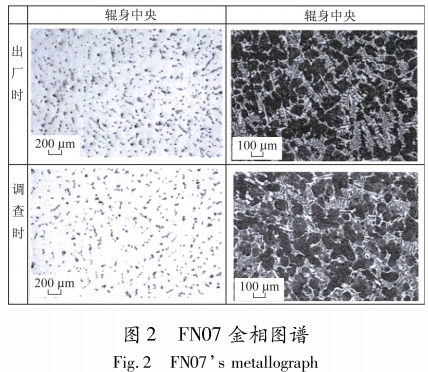

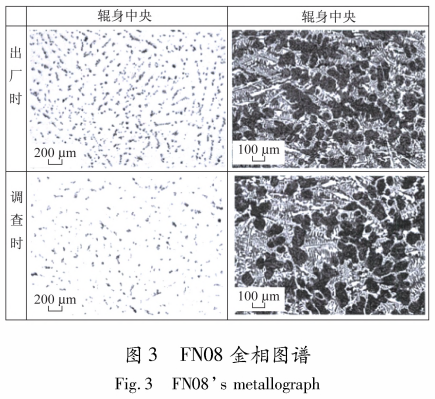

轧辐FN07/FN08金相组织结果如图2、3所示。将出厂时和此次调查时进行对比,发现FN07和FN08的金相组织中碳化物变得有些粗大,而FN07和FN08轧辐金相组织对比没有发现明显差异,也没有发现不同取样部位之间的差异(工作侧、中央、传动侧)。

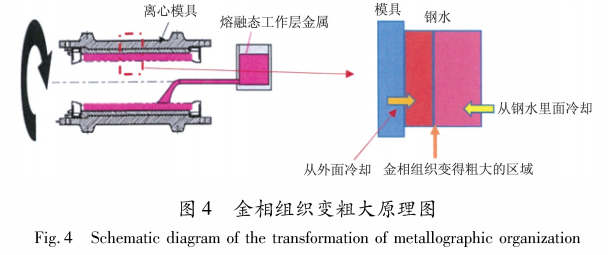

通过以上分析可知,轧辐表面硬度有所降低是由于金相组织变得粗大引起,这种现象的发生主要是因为在采用离心铸造工艺制造轧辊时部分钢水凝固速度较慢,从而造成轧辊有些层面金相组织相应地变得粗大,致使轧辊表面局部硬度降低,推测涉及径向厚度范围约为20 mm。轧辊金相组织变得粗大的原理如图4所示。正常情况 下,继续使用几次,在用完了这部分区域后,金相组织和硬度就会恢复。

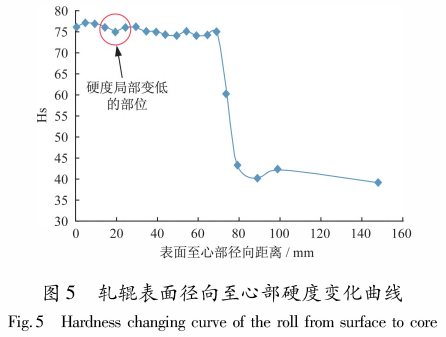

这种硬度局部变低(图5 )现象的发生,每支轧辊之间都存在一定的差异,湛钢厚板厂精轧机使用的FN07/FN08轧辊直径方向辊径处于1 090〜1 110 mm,正位于硬度波动区间。

2.2轧制计划编排的影响

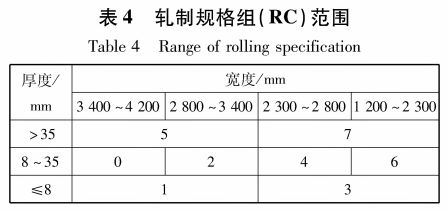

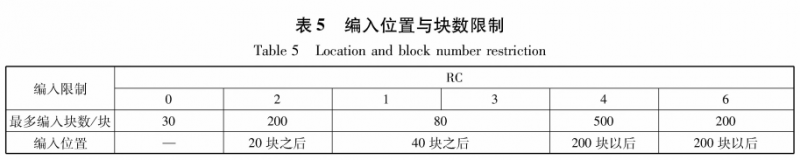

表4、5是轧制计划编排指导原则,规定了轧制规格组距和编排位置。从表中可以看出组距RC代码为2和组距RC代码为4是主要轧制规格,这个规格的数量和编排位置决定工作辊在机配辊周期内轧制块数和轧板凸度是否受控。

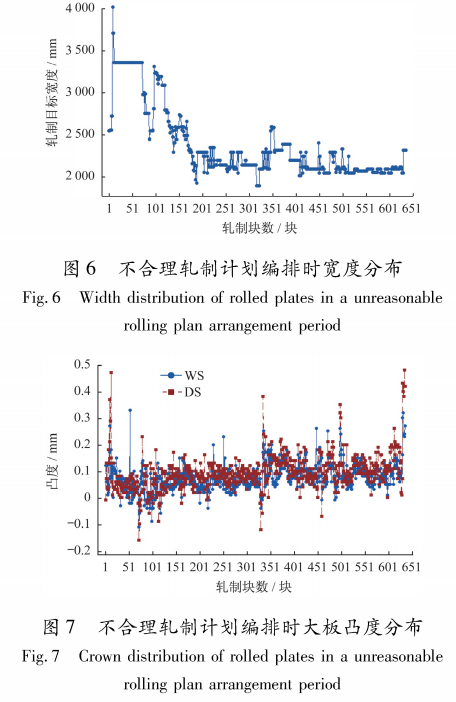

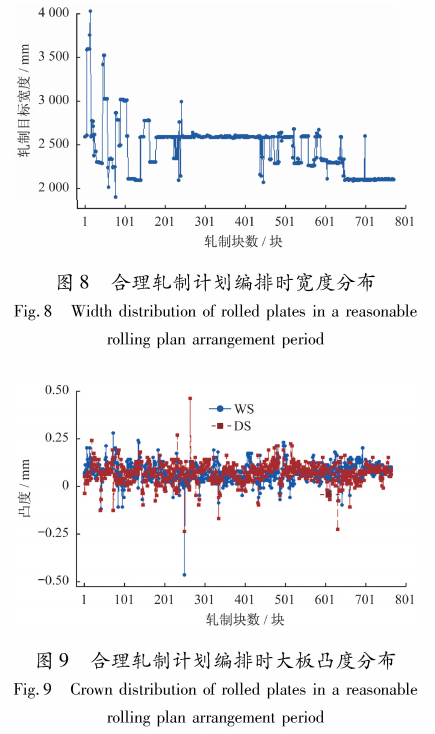

图6为某次异常换辊发生前精轧机所轧制计划编排顺序图。从图6可以看出,换辊开轧后前150块大板以2 500 mm以上宽度规格为主,随后轧制大板宽度规格以2 300 mm为主。轧制到该配辊中后期时,轧制目标宽度由2 047 mm反跳至2 317 mm,导致轧制大板凸度实际值异常增大3倍,如图6、7所示。

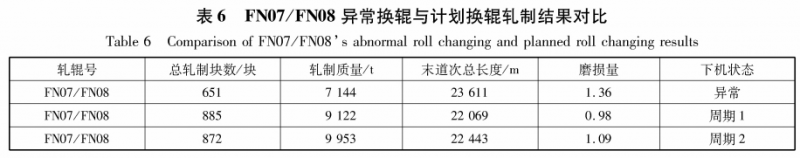

为了更好地分析本次异常换辊原因,从轧制计划编排着手寻找差异点。本套配辊在此前计划换辊时轧制769块,从轧制顺序第589〜647块所轧制规格为2 292 -2 247 BB,从轧制顺序第648〜769块(轧制结束)所轧制规格全部为2 047 mm, 配辊末期不存在规格反跳情况。该配辊在下机前凸度控制在0. 2 mm以下,轧制板形和厚度控制情况正常,如图8、9所示,因此可知轧制计划编排顺序对凸度控制具有一定的影响。

2.3轧制长度的影响

轧辊磨损不仅与轧制块数有关,还与轧制大板各道次总长度密切相关,考虑外在条件差异不大的情况下,同一套配辊轧制块数相同时,轧制大板的平均长度越长,轧辊与钢板发生接触的总轧制公里数越长,轧辊磨损越严重,轧制板凸度也越大。FN07/FN08异常换辊与计划换辊轧制情况对比如表6所示。

3异常换辊改进措施及效果验证

3.1优化配辊方案

由于轧辊石墨组织、碳化物组织的形态和分布都没有发现异常,磨损较大原因是由于离线铸造工艺引起的金相组织变得粗大,导致轧辊表面硬度降低,耐磨性变差。因此,决定采取重新配辊,用1支新日铁的轧辊,配1支其他厂家的轧辊,增大交叉新配辊的耐磨性。

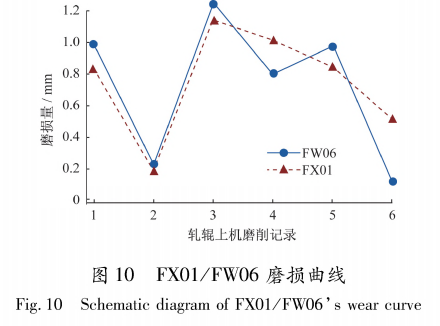

基于前期FN07/FN08表面硬度及金相组织的分析,决定优化配辊方案,以减轻这一过渡区域对轧制稳定性的影响。精轧机可上机配辊共有3套:FN05/FN06、FN07/FN08、FX01/FW06, FN07/FN08磨损较大,每次下机单辊磨损量基本在1 mm以上;如图10所示,配辊FX01/FW06耐磨性较好,每次下机单辊磨损量基本在1 mm以内。

综合考虑每支辊子的耐磨性和工作层尺寸,决定对可使用的几支精轧机工作辊重新配对,即改成FN07/FW06&FX01/FN08 配对模式。其中 FN05/FN06工作层已经所剩无几接近报废,除此之外又无相近辊径可配,因而未参与本次重新配对。

3.2优化轧制编排原则

为了使轧辊磨损均匀,对每套精轧机上机配辊轧制计划进行梳理,整个配辊轧制计划安排可以分为以下5个阶段,每个阶段轧制计划编排建议如下(轧制大板凸度控制在0.25 mm以下,轧制大板边部减薄控制在0. 2 mm以内)。

第1阶段:前200块,根据实际生产计划要求灵活安排,但是尽可能编排宽度2 500 mm以上规格钢板;

第2阶段:200〜350块,适合安排宽度规格2 200 -2 500 mm,宽度跳跃控制在100 mm以内, 超过100 mm,至少有20 - 30块钢板过渡;

第3阶段:350〜500块,适合安排宽度规格2 500 -2 200mm,宽度跳跃控制在100 mm以内,超过100 mm,至少有20 - 30块钢板过渡;

第4阶段:500〜600块,适合安排宽度规格2 100〜2 200mm,宽度跳跃控制在50 mm以内, 超过50 mm,至少20 -30块钢板过渡;

第5阶段:600块以后,适合安排宽度规格2 100 mm以下,宽度跳跃控制在50 mm以内,最好同一规格轧制750块(双炉),进行换辊。

3.3合理安排轧制块数

2017年8月精轧机工作辊配辊较为合理,没有轧制大板凸度不受控造成异常换辊情况发生。经统计数据分析,8月轧制大板平均长度27.1 m, 以此作为配辊周期的轧制大板的平均轧制长度, 总轧制长度选定为22 472 m (参照近期计划换辊轧制长度的平均值),合计830块;11月平均长度为35 m,参考8月轧制长度计划编排642块。综合以上所有因素,以后制定精轧机每套配辊轧制大板块数为660〜700块,然后再根据每套配辊在机使用情况对轧制计划进行微调。

3.4效果验证

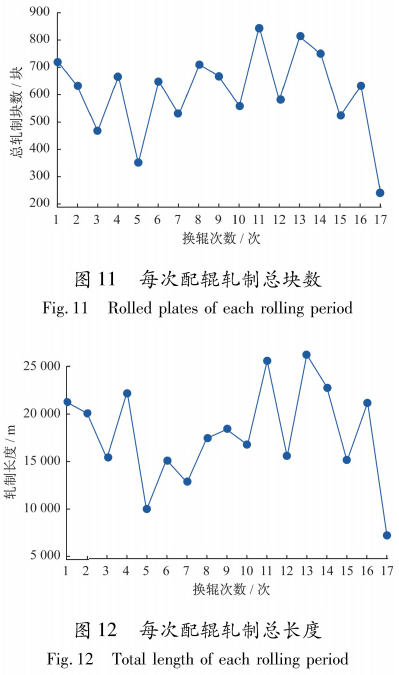

重新优化配辊后,从2017年10月起共进行17次换辊,轧制块数及总轧制长度分布趋势如图11、12所示,其中第15次是计划换辊。而其中第5次、第17次为计划检修原因提前停机,再无因轧制大板凸度异常所导致的换精轧机工作辊。

上述措施的实施,有效地改善了轧制稳定性及板凸度控制效果,很好地满足了现场生产的控制精度需求。

4结论

(1) FN07/FN08多次发生异常换辊的原因为轧辊工作层硬度降低、磨损速率加快,最终原因为离心铸造工艺生产的轧辊存在金相组织变粗大所致。新日铁已经派专家到现场确认,明确提出了今后要改进铸造工艺,同时采用新型耐磨材质。

(2) 针对FN07/FN08磨损速率大的实际情况,综合考虑每支辊子的耐磨性和工作层尺寸,决定对可使用的几支精轧机工作辊重新配对,即改成FN07/FW06、FX01/FN08配对模式,相应提高新配对轧辊整体耐磨度。

(3) 轧制计划编排对在机使用轧辊影响较大,每套配辊安排轧制计划时要遵从计划编排原则,避免宽度反跳情况发生。在配辊末期轧制大板第600块以后,务必安排2 100 mm以下宽度规格。

(4) 轧制块数是配辊时最重要指标参数,要根据辊径变化和平均轧制长度的变化调整配辊轧制块数,达到轧辊磨损量和轧制产量合理平衡。

5下一步研究方向

湛江钢铁4 200 mm厚板轧机生产品种相对单一,主要是以2 500 mm宽度以内结构钢为主,因此计划编排时宽度很难严格按照“窄一宽一窄”的乌龟壳形状排列,因此经典的厚板轧机生产计划编排原则需要重新认识,避免计划编排不合理对轧制厚度和板形控制构成潜在风险。

目前,湛江厚板精轧机平均更换工作辊周期 约36 h,换辊过程时间约50 -60 min,相对于目前的品种结构来说太长。为提升轧制计划编排的灵活性,提高板坯热装热送率,缩短厂内物流周期,更好地服务于厚板工程结构钢敏捷制造需求,需 要打破轧制计划编排的束缚,未来决定研究“一天一配辊”的轧制方案。通过缩短换辊周期不仅 能够大大拓展可编排计划空间,而且点检人员每天都可以利用计划换辊时间定期维护设备,提升 设备状态水平,减少设备故障发生时间,稳定厚板产能。

参考文献

[1] :陆文国.沙钢5 000 mm宽厚板轧机轧辊降耗的改进措施 [J].宽厚板,2012,18(1) :42 - 44.

[2] 孔伟,刘福,张栋,等.厚板轧机厚度控制异常原因与分析[J].宽厚板,2013,19(4) :22 -25.

[3] 董广静,李铁克,王柏琳,等.考虑轧辊成本的轧制计划编制与调整[J].控制与决策,2017,32(1 ):63 -69.