甘子桥1 ,李 渊2

(1. 武汉钢铁有限公司,湖北 武汉 430000 ;2. 深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512300)

摘 要 :为改善一烧脱硫塔积料状况,减少脱硫系统清料工作,前期通过调整工艺操作参数和改善脱硫塔气流分布形式等方法,未使积料问题得到明显改善,根据下分配器偏心状态测量分析结果,一烧年修期间,对中心分配器进行校正,基本解决积料问题。

关键词 :脱硫塔 ;积料 ;中心分配器 ;校正

烧结脱硫是“国控污染源”,其运行必须与烧结机同步,即脱硫停机,烧结机必须停机,所以脱硫的正常运行至关重要。一烧烟气脱硫于 2014年 3月份开工建设,采用丹麦 NIRO公司的 SDA( 旋转喷雾干燥法 ) 工艺,由武钢工程技术集团武汉华德环保工程技术有限公司总包(主体工艺由鞍钢集团工程技术有限公司设计,并提供技术支持),2014 年 12 月底调试,2015 年2 月投运。其脱硫塔为空塔结构,直径 φ20.3m,配有组合式烟气分配器,分为中心烟气分配器和顶部烟气分配器。设计要求 60%的烟气由顶部烟气分配器进入脱硫塔,40% 的烟气由中心烟气分配器进入脱硫塔,均匀地与雾化器形成的细小雾滴接触。

1 存在问题及前期处理

存在的主要问题就是积料,脱硫塔内及塔出口烟道积料尤其严重[1]。大量积料致使脱硫塔清料工作繁复,如一烧每 10天需停机清料一次,不仅增加了脱硫系统运行成本,频繁的清料工作还给脱硫安全管理和烧结机正常生产带来很大隐患。因此如何通过调整工艺操作参数和改善脱硫塔气流分布形式,改善积料状况,减少脱硫系统清料工作,对烧结的正常生产工作很重要。

一烧脱硫投运后,多次检查发现脱硫塔积料。2015 年 5 月,脱硫塔底放灰时发现了一节钢管,怀疑是塔内支撑管断裂。5月18日,第一次开脱硫塔人孔门检查,发现支撑管断裂一根,脱硫塔及出口烟道积料较多。2015 年 7 月 3 日,又对脱硫塔进行了检查、清理,脱硫塔内积料估计超过 150 吨,较 5 月份脱硫塔及出口烟道积料增加各超过 50-80吨。此次还对相关安装尺寸进行了检查和测量 :雾化器安装底盘水平偏差 10-12mm ;支撑管变形;期间中心烟道与雾化器中心偏差加大,塔钢结构立柱支座焊缝撕裂变形,塔体部分焊缝开裂。

为确保一烧烟气脱硫塔安全运行,原烧结厂于 2015年 8月 25日经武汉市环保局行政许可批准同意,脱硫停运 28天对积料进行清理(7、8月份积料增长迅速,且未停机清料,此次清理积料近2000吨),并由华德环保公司对脱硫塔中心分配器进行了对中扶正(施工时中心烟道对接错位明显),并对塔钢结构立柱支座进行加固(按鞍钢院图纸施工),同步增加中心烟道弯头导流板、进气烟道挡板、除尘器入口烟道导流板(鞍钢院出图),重新安装支撑管,加装上烟道流量检测。2015年 9月 22日,一烧脱硫检修完成,投入运行,上烟道烟气量比例为 65%,但积料问题并未明显改善,上烟道烟气量比例随着运行时间延长而逐渐增加。

从 2015年 9月 23日起,华德环保公司对脱硫塔偏心情况进行连续跟踪多次检测。测定了全部 8个脱硫塔钢柱偏移尺寸,选取了 3个点测定塔体偏移度,具体偏差值见表 1、表 2(只选取了其中 2次检测数据)。

为了再次调整上烟道流量,2015 年底至 2016 年初在进口烟道口多次加装挡板,第二次在第一次 1700mm 宽右侧挡板的基础上加 500mm,第三次在左侧加 1000mm,第四次在下部加 500mm挡板。且使用循环灰,提高浆液浓度。出口温度由 80-90℃提高到 90-100-110℃。密切跟踪脱硫塔积料情况并及时清理中心分配器积料(清料周期约 10-15 天,否则上烟道烟气量比例达到90%)。2016 年起对脱硫效率不做要求,保证达标排放即可。增压风机频率由运行之初的 43-45Hz 上升到 48Hz 左右,电流上升到近 300A。塔底出灰基本要靠人工捅料。但积料问题仍然严重,塔壁和塔底都有积灰,而且粘料是潮的(附图 1)。下分配器中心先开始积料,一周时间由中心向周边积料占下分配器 2/3 面积。

2 积料原因分析

经过近半年运行,脱硫塔内积料恶化,原烧结厂被迫于2016 年 4 月 18 日 -23 日停机进行积料清理。脱硫塔积料非常严重,特别是同下分配器高度一致的塔壁位置,积料厚度目测有 4米左右,出口烟道也有几米厚的积料。根据测量结果分析,初步确定积料原因为 :①脱硫塔中心分配器及进气烟道存在明显偏心,偏差度达 600mm( 设计要求为 45mm), 该分配器偏心问题是导致脱硫塔积料的主要原因。②一烧脱硫因场地狭小,脱硫塔中心分配器入口烟道为 90 度直角转弯,不利于烟气的导入,导致脱硫塔上下烟气分配比例不均(设计分配比为 6:4),对积料的产生有促进作用。

3 中心分配器的校正

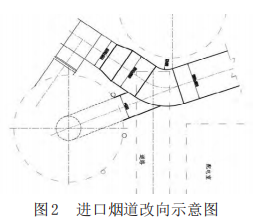

因环保要求越来越高,一烧脱硫的停机整改安排到了 2017年 3 月 4 日至 24 日的一烧年修期间。主要施工内容为 :清理积料 500 吨(中心分配器高度上方塔壁积料显著减少,积料主要在塔的靠下部位)。重新设计安装脱硫塔入口烟道(如图 2);将塔内中心烟道利旧移位、校正。

塔内中心分配器扶正作业难度、安全风险均较大,我们组织设计方、施工方多次优化施工方案,保证了施工安全、质量和工期。

(1)脱硫塔壁新烟道连接处开孔,如图 3。

(2)塔内离地面 13.5m 高处搭设作业平台,如图 4。

(3)为固定中心烟道及分配器,从塔顶 H 型钢梁悬挂钢绳,分别悬挂两台 10t 倒链,倒链分布于烟气分配器两侧,烟气分配器外壁设置吊耳,两台倒链得力吊住烟气分配器。塔顶 10t 电葫芦从雾化器底部中心孔处悬挂钢绳,延伸至烟气分配器垂直管道内部,垂直管道内均匀设置四个吊耳,10t 电葫芦得力保证烟气分配器不发生倾倒,如图 5。

(4)中心分配器管道底部旧三角支撑拆除 :在靠近出口处管道底部加 H 型钢作为管托,起到支撑作用,防止底部三角支撑拆除时,管道发生瞬时下坠 ;如图 6。

(5)中心分配器转向,4 名架工听指挥操作两台 5吨倒链,同时 2 台 10 吨倒链,1 台 10 吨电葫芦密切配合。

(6)新三角支撑安装。

(7)开展原烟道补洞和新烟道焊接加固作业,同时烟气分配器对接错位的扶正作业开始进行 :原 10t 电葫芦悬挂位置上移至烟气分配器顶部错位管道内壁(即需扶正的导流板即其下部约 900mm 管道);如图 7。

(8)烟气分配器扶正完毕,恢复 3 根水平支撑,如图 8。

4 施工整改后的测量结果

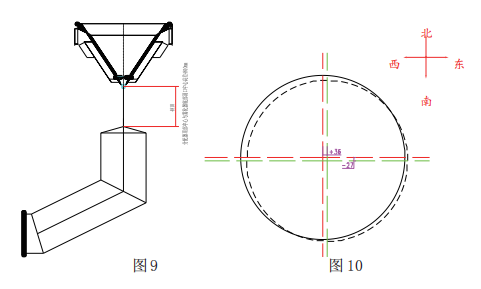

通过塔顶雾化器锥体下端口找到中心,搭设支架后,从中心处吊线测量,测量数据及简要示意图如下。

(1)分配器顶部中心与雾化器底部端口中心高差 4810mm,中心分配器扶正前原始尺寸经测量为 4820mm。

如图 9,设计图纸中标注尺寸为中心分配器顶部与雾化器底部雾化轮端面的高差为 4500±30,雾化轮高度标注为 240,按照上述测量方法,分配器顶部中心与雾化器底部端口中心高差标准尺寸偏差应为 4740±30,因此目前中心分配器顶部与雾化器底部雾化轮端面的高差尺寸误差为 +70。

(2)如图 10,以新烟道进口中心为正北方,则扶正转向后,分配器顶部中心与雾化器底部端口中心偏差为 :南北方向向南 偏差 -27mm,东西方向向东偏差 +36mm。

5 整改后的效果

2017 年 3 月 24 日年修复产后,仍按以往的操作参数运行了10 天(脱硫剂消耗每天 2-3 吨,未用循环灰,出口温度 100℃左右),塔底出料顺畅且量较少,布袋压差 600-700 多 Pa,增压风机频率 46-47Hz,风门 80-90%,风机电流 200-230A,出口粉尘小于15mg/m3 ,上烟道烟气量比例 55%。待 4 月 6 日返修时检查,脱硫塔及出口烟道未有积料。4 月 12 日起使用循环灰 1.5 吨 / 小时,至 4 月 17 日短时停机检查,上烟道烟气量比例 60%,中心分配器中间稍有些许料,但属正常,整改后的改善效果比较明显。

6 结语

年初制定的三个目标 :一、完善 SDA 烟气脱硫操作标准 ;二、一烧脱硫每月清料≤ 1 次 ;三、出口二氧化硫优于国家标准,月平均值≤ 150mg/m3 (见表 4),都已完成。

在已经安装完的台车空车体上,安装隔热件、蓖条、侧板等。台车使用的效果与寿命问题,不仅要从改进其材质入手,还要注意解决台车车体、隔热件、蓖条的热膨胀问题,而保证这些膨胀间隙是靠每个部件的尺寸严格控制在规定的公差范围内。

参考文献

[1] 刘定平 , 袁丹珏 . 烧结烟气旋流雾化脱硫除尘一体化试验研究[J]. 钢 铁 ,2018,53(08):102-107.