印文宝1 张宇晨2 刘丰力3 赵海永4

(1.鞍山华泰环能工程技术有限公司,2.中冶焦耐工程技术有限公司,

3.赛鼎工程有限公司,4.东营市行政审批服务局)

摘要:文章介绍了多种末端脱硝和前端脱硝的控制氮氧化物排放的重要技术。其中焦炉煤气脱氢尾气(或解析气)掺混烟道废气的调质技术是前端脱硝技术之一。从理论基础、工艺流程、参数确定、数值模拟分析和工艺实践等多个方面进行了论述,说明该技术具有投资运行费用低、工艺技术路线简单、无固废液废排放和改善焦炉高向加热等优点。

关键词:焦炉废气;前端脱硝;煤气脱氢

大气中的NO2是形成酸雨酸雾的主要污染物,同时破坏臭氧层,形成光化学烟雾,对人体有致毒作用。在燃烧过程中,NO2排放浓度必须严格控制。环境保护部制定了《炼焦化学工业污染物排放标准》-(GB 16171-2012)并于2012年10月1日起实施。规定大气污染物NO2排放浓度限值:一般地区500mg/m3,重点地区150mg/m3。

焦化企业是NO2的主要来源之一。焦炉煤气(COG)加热时,NO2的排放浓度为800 ~2000mg/m3;混合煤气(MG)加热时,NO2的排放浓度为350~850mg/m3。

焦炉燃烧室立火道内的燃烧属于典型的非预混-扩散燃烧。NO2生成机理主要有热力型、燃料型和快速型。在焦炉加热燃烧过程中产生的NO295%来自于热力型。

1焦炉废气治理技术

1.1焦炉废气末端脱硝技术

目前国内主要采用废气末端脱硝技术控制氮氧化物排放。废气末端脱硝主要有以下几种方法:

(1) 选择性非催化还原(SNCR)

在一定温度(~980℃)下废气中的NO2液氨或者尿素等还原剂还原为氮气。

(2) 选择性催化还原(SCR)

在一定温度(300 ~350℃)和催化剂作用下,废气中的NO2与还原剂(液氨)反应被还原为氮气。

(3) 液体吸收法

NO2是酸性气体,可采用水或某些碱性溶液来吸收,以硝酸盐等形式回收废气中的NO2,达到综合利用的目的。

(4) 吸附法

采用固体吸附剂吸附废气中的NO2, 在一定条件下脱附NO2回收利用,使吸附剂再生回用。

末端脱硝还包括活性焦法、燃烧法、石灰-石膏法、电子束照射法等,其中石灰-石膏法可同时脱除烟气中的SO2和NO2是一种值得推广的方法。

1.2焦炉废气前端脱硝技术

1.2.1焦炉自动监测

焦炉自动监测可以对炭化室炉墙进行实时监测并采集温度、压力和影像等数据,数据经数学模型分析后,反馈给焦炉生产中央控制室并由作业人员或者DCS系统及时进行焦炉热工调节。

以工业成像技术和自动测温、测压技术为基础的焦炉自动监控系统可以对焦炉生产状态进行实时准确地记录和显示,根据系统对焦炉潜在风险分析和诊断做出应急响应预案,以实现废气中污染物排放控制。

1.2.2焦炉炉体结构

根据NO2生成机理,采用废气循环、分段加热和差分加热等技术优化焦炉燃烧室立火道燃烧状态,降低焦炉废气中NO2的排放浓度。

1.2.3废气回配技术

助燃空气掺混烟道废气是热工窑炉和燃烧器普遍采用的低氮燃烧技术之一,在锅炉、燃气轮机和工业燃烧器中被广泛使用,即传统的废气外部再循环技术。

1.2.4焦炉热工调节

通过调节煤气和空气的均匀性来改善焦炉温度制度和压力制度。热工调节可以使焦炉燃烧室立火道横排温度均匀性系数(心)提高,避免局部高温以降低NO2的排放浓度。

2焦炉煤气调质的废气前端脱硝工艺研究

焦炉煤气富含55% -65%氢气,氢气的着火温度低、燃烧速度快和热值高等性质,使焦炉煤气在焦炉燃烧室立火道中的燃烧火焰短且容易形成局部高温区。焦炉煤气脱氢尾气(或解析气)掺混烟道废气的调质技术可以减缓火焰传播速度并且降低火焰锋面温度,减少NO2的生成量。

2.1焦炉煤气调质的理论基础

焦炉煤气组分中的氢气发热量最高,其低位发热量为120370kJ/kg,约为纯碳发热量的4倍。另外氢气是自然界中最小的分子,其性质活泼且扩散速度快,因此焦炉煤气的着火温度低且火焰传播速度快。

火焰传播速度理论主要包括三种。第一是热理论,认为控制火焰传播的主要机理为从反应区到未燃区的热传导;第二是扩散理论,认为来自反应区链载体的逆向扩散是控制层流火焰传播的主要因素;第三是综合理论,即认为热的传导和活性粒子的扩散,对火焰传播可能有同等重要的影响。

当绝热火焰温度超过2773K时,离解反应易于进行,大大增加自由基的浓度。作为链载体的自由基的扩散,既促进了反应,又增加了火焰速度。许多实际火焰的数据证明,H原子浓度的增加对增大火焰传播的作用十分显著。

添加惰性物质,一方面直接影响燃烧温度, 从而影响燃烧速度;另一方面,也是主要方面,通过影响可燃混合气体的物理性质来影响火焰传播速度。

2.2焦炉煤气调质的废气前端脱硝工艺

氢气是焦化企业化工联产的重要原料,无论是苯加氢工艺、蔥油加氢工艺还是煤焦油加氢工艺等都离不开氢气,氢气是碳一化工的关键要素。焦炉煤气脱氢工艺为焦化企业化工联产提供氢源,脱氢尾气(或解析气)掺混烟道废气的调质技术可以有效降低焦炉废气中的NO2生成量。因此,焦化企业化工联产的同时应用焦炉煤气调质技术既可以生产高附加值的化工产品,又可以实现焦炉废气前端脱硝,还可以节省焦炉废气末端治理的建设投资和运行成本。

2. 2.1焦炉煤气调质的废气前端脱硝工艺流程

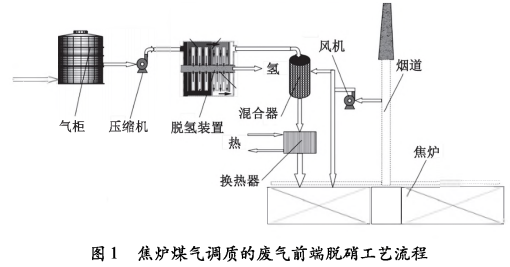

煤气储柜中的焦炉煤气深度净化后,经压缩机升压输入气体分离膜(或变压吸附)装置中进行焦炉煤气脱氢,得到氢气和脱氢尾气(或解析气)两种产品。烟道废气由风机自烟道中引出,在混合器中与脱氢尾气(或解析气)按照设定的比例掺混调质为混合煤气,混合煤气经换热器回收显热后送回焦炉的加热煤气回炉管路系统用于焦炉加热,见图1。

值得注意的是,焦化企业已有的回炉煤气管路系统和焦炉炉体结构是很难改变的。此外改变焦炉温度场和压力场将直接影响产品质量和生产操作制度,同时带来生产安全隐患,这些都是焦化企业废气治理很难逾越的难题。焦炉煤气调质的废气前端脱硝技术的优势是最大限度地利用焦化企业已有工艺设备和装置,在不改变生产制度、焦炉温度场和压力场的前提下,实现焦炉废气的高效脱硝。

焦炉煤气脱氢装置与化工联产工艺装置同时设计、建设和投产,焦炉煤气调质技术利用已有脱氢装置的脱氢尾气,可以降低废气前端脱硝的建设投资和运行成本;另外焦炉煤气脱氢前必须进行深度净化以脱除焦炉煤气中的微量杂质,例如:H2S,有机硫、氨、氤化物、荼和苯等。因此,焦炉煤气调质的废气前端脱硝工艺可以同时实现脱除废气中的NO2和SO2的作用。

2.2.2焦炉煤气调质的废气前端脱硝工艺参数

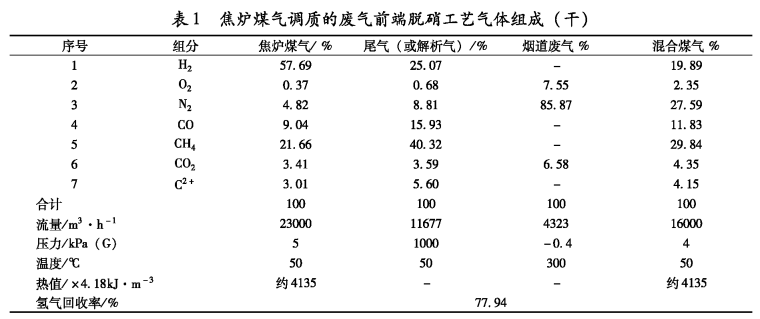

基于2x50孔4. 3m捣固焦炉生产数据:单孔装煤量18 t (干煤)、回炉煤气流量16000 m3/h (干)和焦炉煤气热值约4135 X4. 18 kJ/m3,合理确定废气前端脱硝的工艺参数。

结合理论分析、技术经济分析和全厂氢气平衡等因素,混合煤气组分的确定原则如下:首先,根据企业加氢工艺的氢气需求量,确定焦炉煤气中氢气的回收率约80% ,见表1。

其次,保证已有生产装置和焦炉的温度场和压力场等工艺参数不变,混合煤气的参数(热值和流量)应与正常生产下的焦炉煤气的参数完全相同,最大限度地利用现有生产设施和保持现有生产操作制度,实现节省投资和降低运行成本的目的。

2.3焦炉煤气调质的废气前端脱硝工艺模拟

基于上述确定的生产工艺参数、混合煤气组成和实际生产的边界条件,应用Ansys基于有限体积单元法的计算流体力学软件CEX,选择两种典型工艺参数进行对比数值分析。

(1) 混合煤气加热(H2比约20%)

模拟结果:增加了火焰长度,改善焦炉高向加热,使立火道高向温差小且温度场分布均匀。

同时火焰锋面高温区域面积占比减小,可以减少热力型NO2的生成量,NO2 < 150mg/m3。

(2) 脱氢尾气(或解析气)加热(H2比约0%)

模拟结果:立火道高向温差中等,温度场分布较均匀,在一定程度上利于焦炉高向加热。同时,火焰锋面高温区域面积占比大,增加热力型NO2的生成量,NO2 <450mg/m3。

综合分析,前述理论分析表明,H原子浓度的增加加快了火焰传播速度,降低煤气中H2的含量有利于减缓火焰传播速度从而降低火焰锋面温度;加入惰性物质后,火焰拉长,改善了焦炉高向加热,基础理论与数值分析结果基本一致。

虽然脱氢尾气(或解析气)中比的含量几乎为零,可以减缓燃烧速度且降低火焰锋面温度,但是脱氢尾气的热值却远高于混合煤气和焦炉煤气且可燃组分浓度高,使燃烧火焰高温区域占比较大,从而抵消了焦炉煤气脱氢带来的益处。

2.4焦炉煤气调质的废气前端脱硝工艺实践

上世纪80年代初,本溪钢铁公司焦化厂进行了用氮气贫化焦炉煤气,以改善焦炉高向加热的工业实践。实验结果表明,焦炉煤气用惰性气体贫化后明显改善了焦炉的高向加热,从而提高了焦炭和化产品的质量。该工业实践说明降低可燃组分浓度有利于减缓燃烧速度,降低废气中NO2的排放浓度。

河北地区部分独立焦化企业配套蔥油加氢、苯加氢和煤焦油加氢工艺单元,焦炉煤气脱氢尾气(或解析气)宜接返回焦炉回炉煤气管道系统用于焦炉加热,燃烧废气中NO2的浓度在400~500mg/m3之间,达到了《炼焦化学工业污染物排放标准》-(GB 16171 -2012)规定的大气污染物NO2排放浓度限值的要求。该工业实践说明了焦炉煤气脱氢有利于降低火焰传播速度,从而降低废气中NO2的排放浓度。

上述工业实践证明了燃烧学理论中对于燃烧过程中污染物控制方法的正确性,为焦炉废气前端脱硝技术提供了有力的工业实验依据,为焦化企业特别是独立焦化企业实现化工联产和环保治理一体化指明了前进道路。

3结论

焦炉煤气脱氢工艺为焦化企业特别是独立焦化企业延伸产业链条提供氢源,是实现焦化企业化产品深加工和化工联产的前置工艺。焦炉煤气脱氢尾气(或解析气)掺混烟道废气的调质技术,既可以降低焦炉废气的SO2排放浓度(焦炉煤气深度净化),又可以减少NOx的生成量。相对于末端废气脱硝技术而言,焦炉煤气调质的废气前端脱硝技术没有催化剂和还原剂(液氨或尿素)的消耗,也没有固体废弃物(干法脱硫固体废弃物)和液体废弃物(湿法脱硫液体废弃物)的二次污染物排放。