钟 毅 吴丹伟 陈海燕 谭奇兵 石楚刚

(柳钢烧结厂)

摘 要:柳钢 2 号 360m2烧结生产线大烟道锅炉过热器设计不合理,自锅炉投产以来,过热器使用寿命不长、 故障频发,严重影响了设备作业率及余热回收效率。通过对故障原因进行分析研究,确定了故障频发主因,经一系列攻关、 技术改造,从根本上消除了设备隐患。改造后系统正常运行 10个月,年故障率降为0,取得了很好的效果。

关键词:烧结;余热;锅炉;过热器;改造

柳钢 2号 360m2烧结生产线大烟道锅炉回收大烟道高温段烟气显热,将烟气通过余热锅炉产生蒸汽,供烧结泥辊和脱硫硫铵预热使用,实现变废为宝,节能降本提效的目的。但在实际应用中,因设计不合理,锅炉过热器管道焊缝处频繁被拉裂,造成锅炉内部漏水严重,被迫停机对拉裂的管道进行修复,严重影响了设备作业率及余热回收效率。

过热器管道拉裂、 泄漏不仅影响锅炉蒸汽产量,且泄漏的水蒸气会夹杂粉尘进入烧结主抽风机系统,严重威胁主抽风机的正常运行。为此技术人员根据投产以来积累的经验,对故障原因进行系统地分析研究,最终确定了故障频发的主因,通过一系列的攻关、 技术改造,从根本上消除了设备隐患,取得了较好的效果。

1 系统概述

1.1大烟道锅炉概述

柳钢 2 号360m2烧结大烟道锅炉由2台蒸汽过热器模块、2台蒸汽发生器模块和2台省煤器模块构成。锅炉运行过程中可以产生温度为 230℃ 、 压力为 1.2MPa (绝压)、 汽量 11.5t / h 的过热蒸汽。其中约 0.25t / h 过热蒸汽送往除器除氧,外供约11.25t/h过热蒸汽至烧结泥辊和脱硫硫铵预热使用。

锅炉各个模块放置于烧结南、 北大烟道内,模块换热管道内除盐水通过吸收烟道高温烟气(约 350℃ ) 显热进行水汽热交换。各模块之间相互连通,水汽交换是连续进行的。最后产生的过热蒸汽进入减温器,进行过热温度的调节控制,再送往烧结泥辊和脱硫硫铵预热使用。同时,热交换后的低温烟气经烧结主抽风机,送脱硫系统脱硫后排入大气。

2 故障分析

通过对锅炉过热器换热管多次的检查,并对管道拉裂原因进行分析和研究,最终确定故障主因如下。

锅炉所在南北烟道在烧结正常生产情况下内部温度达到 350℃ ,为确保锅炉过热器在该温度具备良好塑性及延展性,过热器换热管选用材质为 12Gr1MoV。正常工况下12Gr1MoV耐温 ≥ 500℃,但锅炉管道在焊接制作时候需焊前预热至300℃,焊后需进行除应力处理。根据现场管道拉裂情况分析,在制作过热器过程中厂家没能按照焊接工艺要求进行消应力处理,锅炉在使用过程管道焊口位置出现热应力性拉裂。

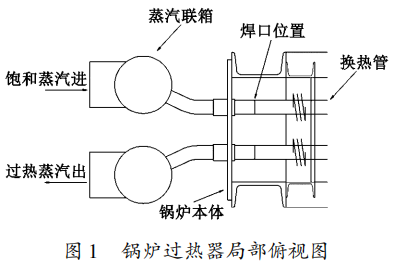

在设计及制造过热器过程中,换热管焊接部分在锅炉本体内部,换热管出现热应力性拉裂时,锅炉内部漏水严重,焊口位置见图 1。

锅炉停炉后对过热器换热管拉裂部分进行查看,进行现场对比分析。锅炉过热器疏水管道与蒸发器、 省煤器疏水管道共用一根疏水管路,且过热器疏水管道在设计时没有安装自动疏水器和逆止阀。锅炉日常排污时,蒸发器、 省煤器疏水倒流进过热器,过热器联箱及换热管急剧受冷拉裂。

锅炉正常运行时过热器进出口管道振动较大,急需增加管道吊架及管托。

3 改造方案

(1) 目前2号 360m2 生产线大烟道烟温在350℃左右波动,经过论证20G材质过热器满足锅炉工况使用要求 ( 20G 耐温 ≤450℃ ),原12Gr1MoV材质过热器模块内部焊缝大面积拉裂且空间狭小不具备现场修复条件,厂家同意制作新 20G 材质过热器模块进行替换。

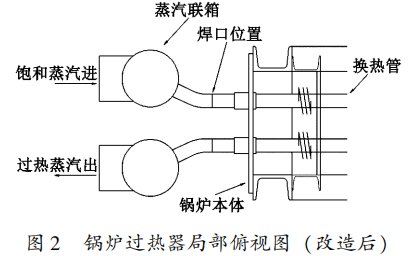

(2) 针对原过热器焊口设计在锅炉内部情况,在制作新的过热器模块过程中,对过热器结构进行改进,把焊口移出锅炉本体进行管道焊接,不仅方便今后设备检修,且出现管道被拉裂应急情况也不影响烧结生产线正常生产。改进后的焊口位置见图 2。

(3) 针对原锅炉各个模块疏水系统共用一根疏水管路问题,在锅炉停机检修期间对疏水系统进行改造。将过热器模块疏水管路与其他模块疏水系统分开,单独引进锅炉排污扩容器,在过热器疏水管路阀门后增加自动疏水器及逆止阀。通过以上措施确保锅炉日常排污时疏水不会倒流进过热器,消除设备隐患。

(4) 锅炉过热器进出口管路弯管段振动较大,分析结果为管道设计不合理,弯头过多,内部蒸汽冲击所致。停炉检修对过热器蒸汽管路进行改造,将原弯管尽量采用直管铺设,减少弯头数量,降低蒸汽对管路冲击,同时增加吊架和管托,使蒸汽管路振动降至最低。

(5) 针对过热器蒸汽联箱与换热管焊缝接口处出现的腐蚀性裂纹,对管道裂纹进行预开坡口、 打磨并用相同材质焊条进行补焊,焊接后进行热处理消除应力。

4 实施效果

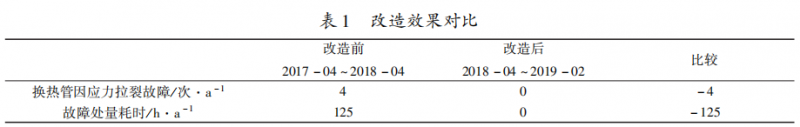

2018 年4月利用检修实施改造后,系统正常运行10个月,完全消除了设备隐患,杜绝了过热器换热管因应力拉裂故障的发生,改造前后效果对比见表 1。

改造后,余热回收蒸汽产量提高0.55t/h,一年多产蒸汽 4818t,可增加经济效益 38.54万元。因过热器换热管拉裂故障导致锅炉停炉抢修次数由4次/ a 下降到 0次/ a, 故障停时减少了125h/ a,减少了人工维修成本,降低了劳动强度,消除了因过热器换热管拉裂造成锅炉停炉抢修、 蒸汽泄漏对烧结主抽风机安全运行造成的安全隐患,确保了2 号360m2烧结生产线稳定顺行,改造取得了很好的效果。