桂满城 饶磊 刘自民 张耀辉 马孟臣

(马鞍山钢铁股份有限公司)

摘要:利用钢渣、废铝砖、水泥等原料制备锌余渣分割用隔板材料,研究不同水泥、钢渣及废铝砖添加量对隔板材料力学性能和耐火度的够响。结果表明钢注一废铝砖隔板材料中,水泥15%,废铝砖20%,风碎渣65%时制备的隔板材料28天强度29. 63 MPa,耐火度1 300 °C ,而现场使用的隔板材料强度10 MPa,耐火度1 300 °C ,满足现场使用要求的前提下强度较优。全钢渣作为原料制作隔板材料,水泥12%,热闷渣88%时制备的隔板材料28天强度23.75 MPa,耐火度1 350 性能满足现场使用要求且强度较高,成本较低。

关键词:铸余渣;渣罐;隔板;钢渣;性能

0前言

钢水浇铸完成前,为不影响铸坯质量,钢包内会残留部分钢水与钢渣混合物,即铸余渣,温度髙达1 400-1 600 °C,钢水与渣处于相对分层状态。目前,大多数钢铁企业都采用渣罐盛装铸余渣,然后运输至渣处理车间进行后续的锤击破碎或氧气切割[1]。为避免大渣舵的产生以及锤击破碎或氧气切割的工作效率低下及污染问题,部分钢厂开发并实施了铸余渣隔板处理工艺:铸余渣翻渣前,在渣罐中预置混凝土隔板,利用隔板与残钢在高温条件下的相容性(互相不排斥)及不同材料的差异性(可分离性),铸余渣翻渣后由于隔板的隔断作用会被自动分割成若干小块渣钢,符合返炉炼钢的尺寸要求。

因此,本文尝试利用钢厂的钢渣及废旧耐火材料等固废,做为原料制备铸余渣渣罐隔板材料,并探索不同水泥、钢渣及废旧耐火材料添加量对隔板材料力学性能和耐火度的影响。

1原料及试验方法

1. 1 原料

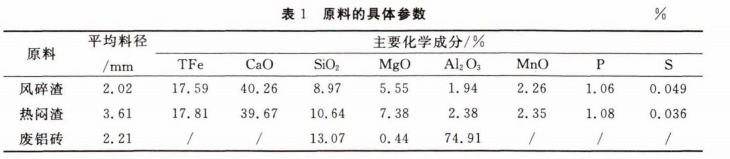

试验用原料热闷渣、风碎渣均来自钢渣处理生产线,废铝砖来自用后耐火材料。原料的具体参数见表1,原料的粒度组成见表2。

1.2试验方法

根据现场使用的隔板材料的抗压强度10 MPa, 耐火度1 300 r,按照混凝土的设计标准GB/T50010-2010«混凝土结构设计规范》选取等级较低的C15,材料的制作和检测过程参照GB/T50081 -2002《普通混凝土力学性能试验方法标准》进行,耐火度按照GB /T 7322-2007«耐火材料耐火度试验方法》检测。

2试验结果及分析

2.1隔板材料的强度分析

2.1.1钢渣一废铝砖隔板材料的强度分析

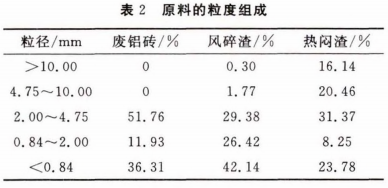

试验设计共有9个试样,分成3组,每组分别添加9%、12%和15%的矿渣水泥,试验过程中,用水量根据砂浆的稠度适当调整.隔板材料的配合比及性能见表3。

从表3结果来看,随着水泥添加量的增加,试样在7天和28天抗折强度和抗压强度都逐渐增大,分别就每组试样来看,随风碎渣添加量的增加,强度逐渐增大,这与废铝砖和风碎渣的粒级分布有关,风碎渣的粗细颗粒粒级分布较均匀,当风碎渣含量较高时,试样中的骨料之间的孔隙率更低,强度也更高,同时,风碎渣较废铝砖的硬度高,抗压性好。

从试验结果来看,水泥添加量越大,隔板的强度越大;废铝砖越少,风碎渣越多,隔板的强度越高。从成本方面考虑,水泥和废铝砖是隔板的主要成本,而废铝砖成本较钢渣高,因此考虑选用热闷钢渣替代废铝砖,全部用钢渣做隔板的骨料进行试验,从成本上进行优化。

2.1.2全钢渣隔板材料的强度分析

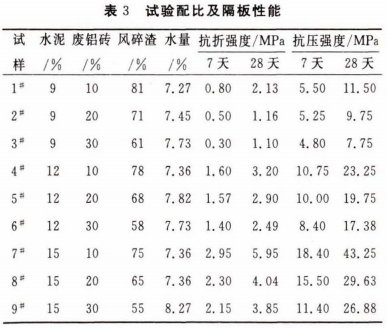

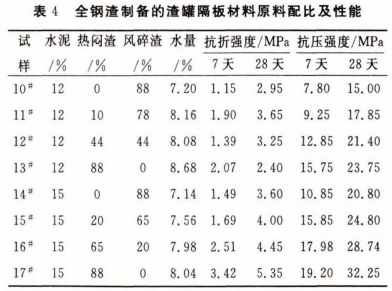

根据钢渣一废铝砖隔板试验中性能较好的4#试样(水泥12%,废铝砖10%和风碎渣78%),8#试样(水泥15%,废铝砖20%和风碎渣65%),利用热闷渣替代废铝砖进行试验,全钢渣隔板材料的原料配比及性能见表4。

从表4可知,水泥掺量为12%的10#〜13#试样及水泥掺量为15%的14#〜17#试样分别来看随着热闷渣添加量的逐渐增大,试样在7天和28天的抗压强度逐渐增大,这与热闷渣和风碎渣的抗压碎性差异有一定的关系,热闷渣的压碎值为19%, 而风碎渣的压碎值为25%,热闷渣抗压碎性更好, 同时,热闷渣呈不规则颗粒状,粗细颗粒级配上更加均匀,在振动压实后骨料间结合更紧密,孔隙率更小,强度也更大。

2.2隔板材料耐火度结果及分析

2.2. 1钢渣一废铝砖隔板材料的耐火度分析

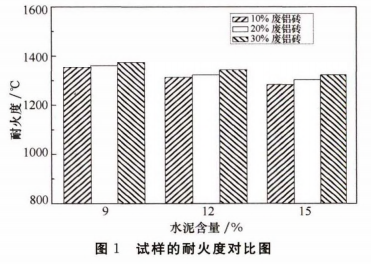

钢渣一废铝砖隔板材料的耐火度对比图如图1 所示。

从图1各试样的耐火度结果来看,试样的耐火度都在1 300 °C附近,3组试样中添加30%废铝砖的试样耐火度都比添加10%和20%的试样高,这与作为骨料的废铝砖和风碎渣化学组成有关,风碎渣成分复杂,且含有较多的铁等低熔点相,而废铝砖以氧化铝为主,低熔点相少,因此废铝砖添加量越大,风碎渣添加量越少,隔板材料的耐火度越高。

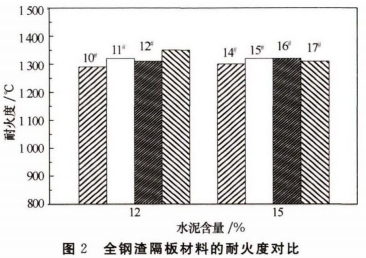

2.2.2全钢渣隔板材料的耐火度分析

全钢渣隔板材料的耐火度对比图如图2所示。从图2全钢渣隔板材料的耐火度来看,耐火度与风碎渣和热闷渣的含量没有明显的关系,但大部分试样的耐火度大于1 300 °C,可以看出,钢渣作为隔板材料的骨料,耐火度能够满足现场使用的要求。

3 结语

利用钢渣、废铝砖和水泥等原料制备铸余渣自动分割用隔板材料,研究了不同水泥、钢渣及废铝砖添加量对隔板材料力学性能和耐火度的影响,并与现场使用的隔板材料(强度10 MPa,耐火度1 300 °C)进行对比,得出以下结论:

1) 风碎渣与废铝砖作为渣罐隔板材料骨料,风碎渣含量越大,强度越高,耐火度越低,水泥15%, 废铝砖20%,风碎渣65%时隔板材料的28天抗压强度达到29. 63 MPa,耐火度1 300 °C,满足现场使用要求且强度较优。

2) 风碎渣和热闷渣作为渣罐隔板材料骨料,热闷渣含量越大,7天和28天抗压强度越高,水泥12%,热闷渣88%时的隔板材料28天抗压强度达到23. 75 MPa,耐火度为1 350 °C,满足现场使用要求的前提下强度较高,成本较低。

参考文献

[1] 李永谦,刘茵,张友平.热态铸余渣返生产可行性分析.宝钢技术,2016(5):30-34.

[2] 王君.探讨关于铸余渣的综合利用和其利用技术.工程技术,2016,1(6):247.

[3] 程东波,张健,金强.宝钢铸余渣在线处理利用与格栅新技术工程研究.宝钢技术,2010(3):23— 25.

[4] 宋宇,武国平.渣罐格栅板生产线设计及研究.工程与技术,2017(1):46-51.

[5] 李希军,田月平.铸余渣的综合处理和利用技术.工程技术,2010. 8:453.