陈伟

(鞍钢股份皱鱼圈钢铁分公司炼钢部营口 115007)

【摘要】对翻钢机存在的问题进行了设计优化,以确保设备平稳运行,延长使用寿命。

【关键词】翻钢机;液压系统;设计;改进

1前言

实际生产中,铸坯离线存储期间,随着板坯温度的下降,内应力逐渐释放,坯长方向会发生上弓形缺陷,影响热轧上料。另外,随着品种钢的开发,需加大对新钢种铸坯内、外弧表面质量的检查力度。因此,需对部分铸坯及工况不稳定的铸坯进行翻转,以便对铸坯各个表面进行检查及清理。

鉴于翻钢机的重要性及液压系统在翻钢机运行中起重要作用,对液压系统设计的一些问题进行研究讨论,并对设计进行改进,避免设计中同类问题重复发生,以保证液压系统稳定运行。

2翻钢机液压系统设计依据

2.1主要工艺设计

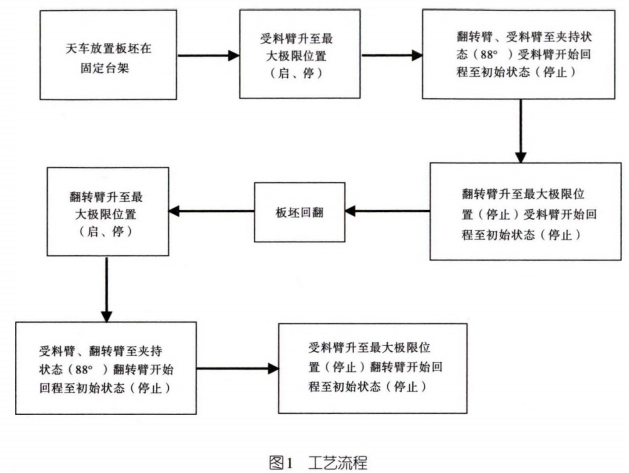

翻钢机具有双向翻坯功能,能将板坯180°翻转,以便于对铸坯的上、下两面的检查和清理。工艺流程如图1。

2.2主要设备设计

由于液压翻钢机的翻转臂能夹持板坯,使板坯保持相对稳定;同时一个翻转臂和一个受料臂为一个整体式底座,极大地增强了设备的抗冲击能力。液压翻钢机主要由固定台架、底座、翻转臂、轴承座、转轴、液压缸、液压站及电气控制系统等组成。固定台架分为2个,翻钢侧及受料侧各1 个,用以放置或接受板坯。整体底座2个,用以安装2个翻转臂、2个受料臂及4个液压缸。

设备主要参数:

翻钢机耐热温度:-30-500℃ ;

翻坯周期:80s;

液压缸运行速度:50mm/s;

最大翻坯能力:45t。

3液压系统设计要求

翻坯过程中上下夹持器全程夹紧,根据工艺及设备要求,配套液压系统有2个翻转活塞液压缸,2个受料活塞液压缸。液压缸规格ϕ220mm/ϕ160mmxl400mm;:E作介质为 ISO-VG46抗磨液压油;压力为20 MPa;工作油温为40±5℃;高压泵1用1备;循环泵螺杆泵(1用无备);冷却器为1个板式冷却器;电动机转速为1500r/min。

4液压系统的设计改进

4.1 液压系统泵组的设计改进

其他同型号翻钢机液压系统压力一样为20MPa,系统流量为205L/min,电动机转速为1500r/min,电动机功率为90kW。

根据系统油缸运行速度50mm/s,两个缸同时运行,可计算液压缸所需流量:

Q = mAV = 228 L/ min

式中:m——同时动作的液压缸数量;

A—液压缸有效作用面积;

V—活塞与缸体的相对速度/(m/s)。

系统所需最大流量:

Qp≧KΣQ= 273.61L/ min

式中:K一系统泄漏系数,K=1.2。

选用PV180RIK1或A4VS0180型恒压变量泵。

与液压泵匹配电动机功率:

P = PpQp/ηp = 101kW

式中:Pp——液压泵最大工作压力;

Qp——液压泵的流量;

ηp ——液压泵的总效率,ηp取0.9。

选用主电动机功率110kW。

其他同型号翻钢机设计流量小,不能满足系统最大流量的需求,设计改进后能满足系统最大流量需求。

4.2 油箱内油温控制的设计改进

其他翻钢机液压系统油温控制设计如下:

T1:当油温≦20℃时,停泵、加热器接通并给出灯光信号和显示。

T2:当油温≧30℃时,加热器停止工作并给出灯光信号和显示。

T3:当油温<30℃时,电磁水阀断电,切断冷却器的冷却水。

T4:当油温≧45℃时,电磁水阀得电,冷却器通冷却水。

Ts:当油温≧60℃时,停泵,给出灯光信号和显示。

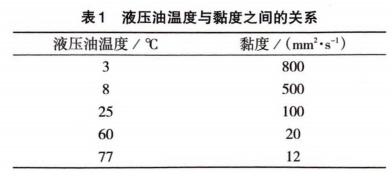

温度高低导致油液黏度降低或升高,黏度过高则会由于低压而导致空气和蒸汽泡的形成(气蚀)。黏度过低则会导致泄漏损失增加,泄漏损失增加会引起工作液进一步升温,转而使黏度逐步降低,然后工作液丧失润滑能力。柱塞泵100%运行时间下黏度范围16~100mm2/s。

液压油温度与黏度之间的关系见表1:

根据表1温度与黏度的关系,系统的油温控制设计改进如下:

T1:当油温≦25°C时,主工作泵不准启动,循环泵启动,加热器接通并给出灯光信号和显示。

T2:当油温≦35℃时,加热器停止工作并给岀灯光信号和显示。

T3:当油温≦40℃时,电磁水阀断电,切断冷却器的冷却水。

T4:当油温≧45℃时,电磁水阀得电,冷却器通冷却水。

T5:当油温≧55℃时,给出灯光报警和显示。

T6:当油温≧60℃时,停主泵,给出灯光信号和显示。

在系统设计时,注意加热器要靠近循环泵吸油口,并且加热器启动前必须启动循环泵,防止由于油液不流动局部加热造成油液变质。

4.3滤芯精度的设计改进

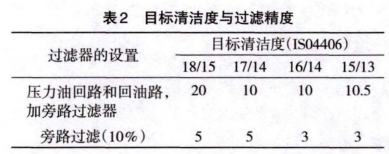

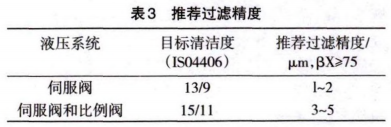

翻钢机液压系统回油滤芯精度20μm,泵出口高压滤芯精度10μm,循环系统滤芯精度3μm。在液压系统中70%-80%的故障是因油液污染而引起的。污染使液压元件磨损、堵塞,导致其性能下降甚至失效,故有效控制液压系统的污染程度可提高液压系统设备的稳定运行。选择滤芯精度时需要考虑工作环境状况、对污染物侵入控制程度以及系统参数(工作液体积和过滤器流量等)。对于中等污染侵入率和正常维护状况,过滤器的选择可参考表2和表3。

每分钟通过旁路过滤器的油液体积为系统油液体积的10%。

该系统使用力士乐比例阀,系统要求清洁度等级不低于NAS7级,根据表2和表3,系统滤芯精度设计改进如下:

回油滤芯精度10μm,泵出口高压滤芯精度10μm, 循环系统滤芯精度3μm。

4.4 液压系统阀、缸的设计改进

其他翻钢机液压系统使用换向阀+平衡阀+整流阀+油缸无杆腔同步马达+油缸两油口液控单向阀。此设计容易造成油缸有累计误差和油缸不同步。

为了保证翻转臂和受料臂每两个缸的同步精度和消除累计误差,系统设计改进成使用比例阀+压力补偿器+平衡阀+油缸无杆腔同步马达+带位移传感器液压缸+极限位置接近开关的控制方式。

因无强制机械同步,两个油缸同时运动,同步精度要求高,选用柱塞式同步马达。比例阀用来调整油缸不同阶段的运行速度。油缸每次达到极限位置,通过接近开关和位移传感器消除由于同步马达的精度带来油缸同步误差。压差补偿器用在P通道作为进口节流压力补偿进行负载补偿。平衡阀主要是防止负载引起液压缸或液压马达“失控”,不能用平衡阀来控制两缸的同步,因此平衡阀装在管路中,缸上需要安装两个SL型液控单向阀。

5结语

通过对板坯翻钢机液压系统设计中一些关键问题进行讨论,提出了设计改进意见,有助于优化设计,减少设计缺陷。设计改进后的设备顺利试车投产,设备运行稳定,降低了设备运行、维护成本。

参考文献

[1] 徐濒.机械设计手册[M].2版.北京:机械工业出版社,2000.

[2] 廉博,田振君.连铸机振动液压系统油液污染的原因及改造[M].液压与气动,2012(3):116-117.

[3] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.