梁小田 钟良伟 刘青保 侯方羊 刘 翔

(中冶南方(新余)冷轧新材料技术有限公司 新余338025)

【摘要】通过对单机架六辊可逆轧机张力计棍出现的问题分析及优化设计,成功解决了生产中张力计辊辊面覆盖油泥、异响及轴承温度偏高等一系列的问题。

【关键词】硅钢;张力计辊;异响;轴承;温度

1前言

中冶南方(新余)冷轧新材料技术有限公司(以下简称中冶新材)单机架六辊可逆轧机为中国第一套生产高强钢的国产化小辊径轧机。是专门为强度高、质量要求高的冷轧高强钢、硅钢、不锈钢等产品开发的特殊轧机,可以有效降低单位宽度轧制压力和轧辊的接触应力,有利于高强钢、硅钢、不锈钢等的板形控制,延长轧辊的使用寿命。设计轧制速度可达1000m/min。

2主要参数

2.1 机组型式

单机架六辐可逆式冷轧机。

2.2轧机主传动

采用全交流电动机传动,主电动机容量如下:

(1)轧机:5000kWx 1 台。

(2)卷取机:2700kWx2 台。

(3)开卷机:550kWx 1台。

2.3 轧辍尺寸

(1) 工作辊尺寸:ϕ290/ϕ250mm x 1450mm。

(2) 中间辊尺寸:ϕ490/ϕ440mm x 1475mm。

(3)支承辊尺寸:ϕ1200/ϕ1050mmx 1450 mm。

2.4压下系统

全液压压上。

(1) 最大轧制压力:15 000 kN。

(2)最大轧制力矩:94.73 kN • m。

2.5 弯棍系统

工作棍正负弯辐、中间车昆正弯辐及支承辊平衡。

(1)工作辗正/负弯辐力(单辐单侧):+200/- 100 kN。

(2) 中间辐正弯辐力(单辐单侧):550 kN。

(3)支承辊平衡力:450kN。

2.6轧辗串动系统

中间辊串动,中间辊横移量330mm。

2.7轧制速度

(1)最大轧制速度:1000m/min。

(2)穿带速度:30m/min。

(3)加减速度:60m/min/s。

(4)最大开卷速度:600m/min。

(5)最大卷取速度:1030m/min。

2.8张力

(1)开卷张力:max 55 kN。

(2)卷取张力:速度800m/min时,maxl90kN。

(3)速度 1030m/min 时,maxl40kN。

2.9 工作棍开口度

20mm(穿带时)。

2.10液压系统压力(泵的出口压力)

(1)辅助液压系统压力:14 MPa。

(2)平衡弯辐系统压力:28MPa。

(3)压下系统压力:28 MPa。

2.11卷筒直径

(1) 开卷机卷筒直径:(涨/缩)ϕ780mm/ϕ690mm (正圆 ϕ762mm)。

(2)卷取机卷筒直径:(涨/缩)ϕ508 mm/ϕ483 mm (正圆ϕ08 mm)。

3张力计辐结构

六辊单机架可逆轧机张力计辐,其主要作用是引导带钢、保证轧制线标高并进行张力检测。张力计辊安装在入口底座上,辊体与带钢上表面接触,为芯轴固定、辐面转动式结构,轴承安装在辊面内。张力计辊两侧设有导板以引导带钢。两端轴承座下方安装ABB张力计。其外形尺寸设计考虑了与轧机出口板形辊的互换性,当出口对应位置的板型辑需要替换时可用入口张力计辊进行临时替代。

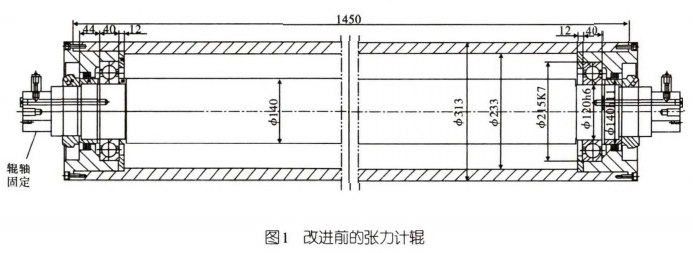

张力计车昆规格为ϕ313mm X 1450mm,选用42CrMo材质,轴承型号为6224-Z(国产)。如图1所示。

4存在问题及结构分析

张力计辊运行2年多以来,频繁出现了轴承损坏、异响、轴承压紧端盖螺钉全部断裂、辊面覆盖厚厚油泥无法根除的问题,这些问题严重制约了生产顺行。

(1)由于原轧机张力计辊为辗面转动、辊轴固定结构,生产时金属变形及金属与轧辊的摩擦产生变形热及摩擦热,使轧辊及钢带产生较大的温升。对轧辊而言,轧辊的辊面温度过高会引起工作辊淬火层硬度降低,并有可能促使淬火层残余奥氏体发生分解,使辊面出现附加组织应力,同时辊面温度过高使冷轧工艺润滑失效。对带钢而言,过高的温度会使带钢产生波浪形,造成板型不良。正常生产带钢板面温度在100-160℃之间,但是在实际生产中带钢的温度很容易超过200℃。

对张力计辊而言,过高的带钢温度传递至张力计辊,同样存在张力计辊面膨胀、出现附加轴向应力等类似轧辊的状况。

(2)轴承边部压紧螺栓及轴承损坏现象及原因分析。实际轧制时,带钢产生变形热及摩擦热, 部分热量通过乳化液带走,但是现场实测带钢温度仍超过140℃,张力计辊辊面长期与超过100℃的带钢接触,轧制热将在辊面聚集,并传递至轴承,辊面温度120℃,轴承端盖位置温度也超过100℃,轴承内部温度也将超过100℃。轴承温度长期超过100℃,使轴承润滑油脂碳化发黑,影响了轴承润滑脂性能。为保证轧机连续生产,完全拆开进行维护也比较困难,因此,日常维护时只是对润滑脂进行添加而不进行置换,这样轴承润滑得不到根本改善。将国产轴承改换为SKF进口轴承后,油脂发黑碳化问题仍旧存在,影响了轴承使用寿命。另外,原张力计棍结构设计未考虑辊面膨胀对轴承端盖的影响(见图1),辊面直接与轴承外圈接触,当辊面过热产生轴向膨胀时,轴承端盖压紧螺栓承受额外的轴向力,多次出现轴承压盖M8压紧螺栓断裂、轴承损坏的现象。曾经将M8的轴承边盖压紧螺钉改为M10,但螺钉断裂、轴承损坏的问题仍然存在。这是张力计车昆时常出现异响的原因之一。

(3)辊面覆盖油泥现象及原因分析。由于张力计辊辊面本身不可避免存在加工误差,辊面的膨胀造成张力计辊辊面受热不均,辊面不同位置膨胀量不同,造成辊面不同位置圆度不同。带钢与张力计辊接触时将会产生微小的相对运动,带钢上的油泥由于辊面和带钢的相对运动,将油泥粘附在张力计辊上。当辊面不同部位粘附不同厚度的油泥时,辊面上不同位置将存在不同的标高,操作人员观察板型时并不能反映实际板型,影响对板型的控制,造成操作困难。这也是张力计辊时常岀现异响的另外一个原因。

5优化措施

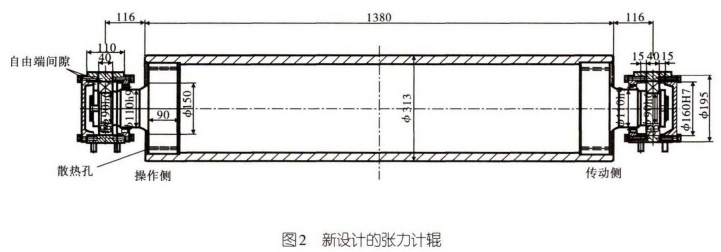

根据以上分析,张力计辊高速旋转时出现异响、震动、辊面覆盖厚重油泥都与张力计辊本身过热有着密不可分的关系。但是冷轧生产时金属变形、金属与轧辊摩擦产生变形热及摩擦热传导至张力计辊是不可避免的,需要做的就是如何将热量散发出去,使其对设备及生产不产生影响。由于现场位置的限制,现场增加冷却手段的方式无法实现。所以考虑改变张力计辊结构,如图2 所示。

新设计的张力计辊采用芯轴与银身一起转动的方式,为轴承外置式结构,传动侧轴承通过定距环固定,操作侧轴承两侧各预留15mm的轴向移动间隙,用于抵消辊轴受热膨胀的轴向位移量。另外在辊身操作侧和传动侧腹板上各增加4个散热孔,用于辊身内部散热,这种结构的优点是轴承不与银面直接接触,减少了轧制热对轴承的直接传递,避免了润滑脂的碳化,散热孔有利于辊面的热量发散。操作侧轴承两侧预留15mm间隙能使辊面在受热膨胀及冷态下预留足够的轴向移动量。

6结论

新张力计辊从设计、制作到最终现场使用历时半年时间,至本文投稿时已正常使用半年。现场测温辊面温度控制在90℃以下,轴承座温度长期在50℃左右。张力计辊在实际使用中,未出现轴承损坏、异响、辊面覆盖厚厚的油泥等其他异常情况。前期张力计辊出现的一系列问题得到有效解决。