王杰 沈强

(鞍钢教育培训中心 鞍钢股份冷轧厂 鞍山 114032)

【摘要】通过对R2轧机齿式联轴器结构及轧制钢板中存在问题的分析,提出改进措施,实施后避免了卡钢及断鶴重大事故的发生、大大减少了检修费用、延长了 R2轧机主轴减速机及主传动电动机的使用寿命。

【关键词】齿式联抽器;密封;螺栓

1 前言

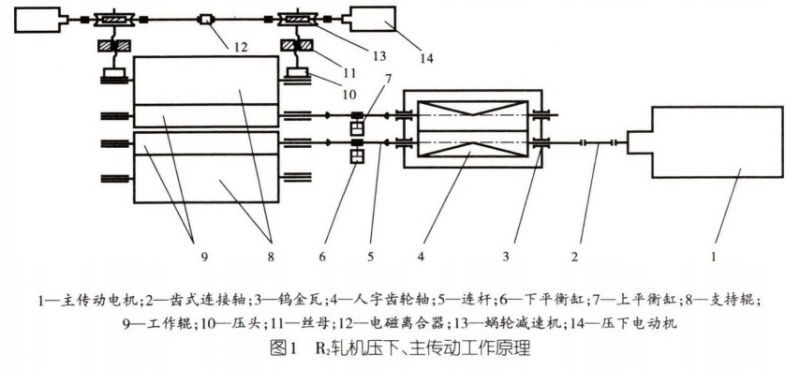

热轧1700生产线共有两架粗轧机,R2是第二架粗轧机。R2轧机由主传动电动机通过齿式联轴器带动人字齿轮减速机,再通过上下平衡缸控制,带动工作辗旋转。由压下电动机带动蜗轮减速机,再通过丝杆丝母带动压头控制支撑辗压下,其工作原理见图1。

2 问题的提出及分析

出轧机联轴器为齿式联轴器,主要连接在氏电动机与减速机之间,连接所用的螺栓为M65安全螺栓,而联轴器后压盖紧固采用M42高强螺栓,合口处采用橡胶圈来密封,联轴器装配完后内部灌装1号高极压锂基脂实现润滑。由于氏轧机在轧钢的过程中产生振动,而联轴器与轴之间配合有一定的间隙,压盖螺栓本身承受横向剪切力,在轧机的振动下螺栓产生变形,螺帽松动,合口处预 紧力不够造成密封圈被甩出,联轴器内部的润滑脂全部被甩出。联轴器是内齿外套配合,由于没有润滑脂使齿套形成干摩擦,从而使内齿与外套磨损剧烈,直至轮齿断裂,齿轮断裂轻者会造成卡钢事故,重者会造成断棍的重大事故。为此,每年需要更换至少3套联轴器,备件消耗费用很大,同时使R2主轴减速机及主传动电动机的使用寿命大大缩短,对轧机的稳定性也有严重影响。

3 改进措施

(1)利用每月2次检修时间,将联轴器压盖密封圈及连接螺栓进行部分更换及重新预紧,每次预紧后需要重新补油,这样就能维持现场生产,长期更换消耗费用也很大。

(2)经过技术设计和计算,在原有的联轴器压盖ϕ42 mm螺孔基础上,加工成ϕ47.5 mm的孔,把原来的M42的高强螺栓改成M48的紧配合螺栓,利用紧配合螺栓消除螺栓与联轴器之间的间隙, 将合口处原来的密封圈废除,采用20mm厚的羊毛毡进行密封,这样即满足了密封要求,还能消除一大部分轧制过程中产生的振动。这样改进以后,彻底消除了内齿与外套无润滑的缺陷,避免了联轴器的内齿断裂现象,同时也彻底避免了由于联轴器故障所造成的卡钢及断辐重大事故,同时大大减少更换联轴器及更换密封螺栓的费用及时间,保证R2轧机主轴减速机的使用寿命,满足了现场生产要求。

4 实施过程

(1)根据现场实际情况,查找材料及设计依据,经过计算,制定改进草案。

(2)经过部门审批核算,确定最终方案。

(3)根据方案实施订购备件。

(4)利用年修时间进行改进。

(5) 由于联轴器较大,现场安装受到限制需要逐个加工。

(6)现场实施安装后,转车试验。

(7)进行试验后,无异常投入正常使用。

(8) 周期检查联轴器压盖螺栓预紧情况,并制定给油脂标准、点检标准,定期维护。

5 改进效果

改进以后,经过几年的使用,彻底消除了内齿与外套无润滑的缺陷,避免了联轴器的内齿断裂现象,同时也彻底避免了由于联轴器故障所造成的卡钢及断棍重大事故,大大减少了更换联轴器及更换密封螺栓的费用及时间,保证出轧机主轴减速机及主传动电动机的使用寿命,保证了轧机的稳定性,满足了现场生产要求。

6 经济效益

(1) 每年减少联轴器压盖密封和高强螺栓消耗可节约12万元。

(2)每年减少润滑油消耗可节约5.4万元。

(3)每年减少联轴器消耗可节约12万元。

(4) 每年避免因联轴器引起的设备事故可减少损失93.4万元。