张仲勋, 李 严

(大冶特殊钢有限公司, 湖北 黄石 435000)

摘 要:针对大冶特钢 220 m2 主抽风机存在频繁喘振、工况参数异常等问题,分析其喘振原因为主烟道设计缺陷,烟气治理烟道与烧结烟道负压不匹配,烧结生产操作存在缺陷等,并针对性采取了优化烟道设计、严格控制烟道压差、减少人为误操作等改进措施。设备改进后,工况条件下峰值电流有所上升,平均工况风量分别提升了18.5%和 19.9%,喘振次数频次明显减少,有效提升了烧结机的稳定性。

关键词:风机喘振;负压匹配;峰值电流

烧结脱硫主要通过主抽风机引出烟气,经脱硫装置再进入主烟囱。因此主抽风机及管路系统的设计就显得至关重要,而主抽风机喘振是影响烧结矿产量和质量的重要因素之一。以大冶特殊钢有限公司 220 m2 烧结机为例,该厂通过优化烟道设计、加装均压管道、控制压差等方式进行改进,有效避免了风机喘振现象,具有一定的借鉴意义。

1 现场概况

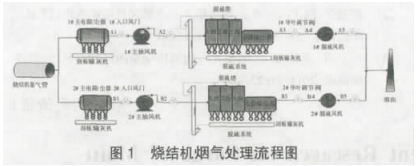

大冶特殊钢有限公司于 2020 年 8 月 10 日新投产 220 m2 烧结机,每台烧结机设置有 20 个风箱,沿台车宽度方向分两侧抽风。烟气从主抽风机排出后依次进入一、二、三级脱硫塔和布袋除尘器,再经脱硫风机后从烟囱排出。其处理流程如图 1 所示。

热负荷试车后持续试生产半个月再开始提产,但发现主抽风机有喘振现象,且两台主抽风机的实时电流、负压、风量等工况参数均出现交替波动,风机和烟道内存在异常响动和间歇性振动,直接影响着设备的安全运行,是不可忽视的重大隐患。因此,有必要对主抽风机喘振原因进行分析,并针对性采取改进措施,以保证设备可靠运行。

2 原因分析

风机喘振的原因主要是气流不畅及气流与传动引起共振所致,就 220 m2 烧结机而言,导致风机喘振主要有三个方面:主烟道设计不太合理;烟气治理烟道与烧结烟道负压匹配参数不一致;烧结生产操作存在问题。

2.1 烟道设计缺陷

主烟道设计不太合理。2 号主抽风机比 1 号主抽风机烟气管道长,且多一个弯头,而 1 号主烟气管又以小于 45°角与 2 号主烟气管合并,这样就导致了气流不畅。而要保证两个烟气压力一致,2 号主抽风机必须比 1 号主抽风机出力更多一点(2 号电机频率高 0.5 Hz),对生产控制要求也更高。生产时当1 号烟气压力大时,2 号烟气被憋住引起喘振;当 2号烟气压力大时,1 号烟气被憋住引起喘振。

2.2 烟道负压不匹配

脱硫系统烟道与烧结烟道负压匹配参数不一 致,正常生产时两气流间仅需 500 Pa 左右的压差, 而实际上一直控制在 1 200~1 400 Pa,其原因是脱硫系统为保证循环流化床不塌,就要有一定的回补风量,而在工艺上保证回风量的方法是提高增压风机的频率,这样就导致了烧结与脱硫烟道结合部压差较大,当烧结烟气量波动且相对较小时,压差随之增加使得烟道内形成拉风,引起喘振。

2.3 烧结生产操作问题

试生产过程中停机较频繁,混合料头水分不好控制,布料厚薄不一致以及料层阻力变化都会导致烟气流量改变而发生喘振。本周二早班没有停机,生产正常无喘振;周三早班停机二次,引起一次喘振;周四早班停机六次,引起三次喘振。

配料除尘灰仓下料不稳定(设定 12 t,下料最多为 20 余 t,下料最少不足 3 t),使得混合料水分波动大,料层压差变化大,风量减小,从而引起喘振。

布料操作不当,中控与看火工配合不好时,布料高度波动和平料板积料多少都会带来料层阻力的变化,从而引起风量变化而导致喘振。

3 改进措施

3.1 改进烟道设计

将两个烟道同时进入一个主烟道,也就是两个烟道呈三角形布置,可以减少风机喘振频次。在烧结机两个主烟道上安装一个或两个直径为 0.6~1.0 m的均压管道,使两个烟道的压力一致,可以控制主抽风机喘振。

3.2 严格控制烟道压差

脱硫系统烟道与烧结烟道之间的压差严格控制在 300~600 Pa,以微负压组织生产。烧结料层的阻力变化主要是阻力增加,当压差变大时,两烟气的压力也会增加,在微负压条件下,对压差改变的承受能力增加,可减少风机喘振频次。为防止脱硫系统塌床事故,保证回风有一定的风量,可以在自动控制系统里面调整回风阀门的开度,使烧结烟道与脱硫烟道之间的微负压达 0.6 kPa。

3.3 减少人为误操作

为保证生产的持续性,尽可能减少岗位人员对皮带机事故拉绳的误动引起的停机,从而有效减少混合料水分的波动,保证料层透气性稳定,达到烧结烟气量稳定,这样可以控制喘振。此外,还要加强岗位生产操作培训,特别是要提高布料水平,减少布料厚度的波动,达到料层阻力稳定,以此控制喘振。

此外,对除尘灰仓给料设备进行处理(包括生石灰仓给料设备),有利于混合料水分的稳定,为料层阻力稳定创造条件,也可以有效控制喘振。

4 改进效果检验

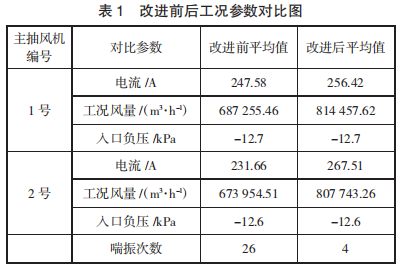

设备改进后,在现场进行了为期一周的工业性试验,改进前后数据对比如表 1 所示。

由上表数据可以看出,设备改进后,峰值电流有所上升,平均工况风量分别提升了 18.5%和 19.9%,入口负压无明显变化,喘振次数频次明显减少。

5 结论

大冶特钢 220 m2 主抽风机由于主烟道设计不太合理,烟气治理烟道与烧结烟道负压不匹配,烧结生产操作存在缺陷,造成主抽风机经常出现喘振。采取改进措施后,设备工况条件下峰值电流有所上升,平均工况风量分别提升了 18.5%和 19.9%,入口负压无明显变化,喘振次数频次也明显减少,说明改进措施有效避免了主抽风机的喘振现象,有效提升了烧结机的稳定性。

参考文献

[1] 卫运钢.并联运行的轴流式风机防喘振的探讨[J].风机技术,2018(4):81-84.

[2] 廖桃红,何玉红.400 m2 烧结机 1 号主抽风机喘振探析[J].现代制造技术与装备,2017(6):48-48;56.

[3] 冯宗田,曹磊,蔺晶.轴流式一次风机喘振的控制与预防[J].中国电力,2018(6):22-25.