魏秀泉1 马腾飞2 佘雪峰2

(1北京安康科创节能环保科技有限公司; 2北京科技大学)

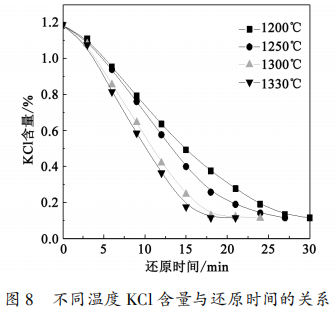

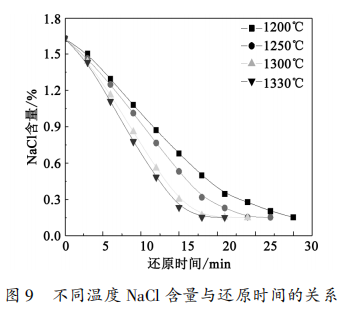

摘 要:文章考察了不同碳氧比和温度条件下,直接还原过程中的铁还原率、 金属化率、 还原脱锌和脱铅率、KCl和 NaCl 挥发脱除率,通过实验可知,含锌粉尘制备的含碳球团可以脱除锌、 铅、 钾和钠, 同时有效利用粉尘中的碳资源还原铁氧化物得到金属化球团;在 1200 ~1330℃范围内,温度对铁氧化物还原,锌和铅的还原脱除,KCl和 NaCl 的挥发脱除影响明显,当粉尘碳氧比为1.0还原温度为1300℃ ,还原时间大于18min 时,反应接近最终平衡点,可获得金属化率大于80% ,锌铅几乎完全脱除,钾钠脱除率大于90% 的金属化球团。

关键词:直接还原;含锌粉尘;回收;转底炉

我国是钢铁产量大国,2017 年我国钢铁产量达到8.2亿t 左右.通常钢铁企业粉尘产生量为钢产量的 10% 左右,也就是说我国钢铁企业2017年粉尘产生量为 8200 万 t。这些粉尘含有大量的铁、 碳元素, 其中一部分粉尘还含有锌、 铅、 钾和钠等元素[1 -2] , 返回烧结处理会对高炉带来锌、 铅循环富集问题,若堆放处理又会带来环境污染。 因此,为综合利用冶金粉尘资源,提出采用转底炉直接还原工艺处理钢铁厂含锌粉尘[3 -5] 。文章以莱钢提供冶金粉尘为研究对象,对转底炉工艺流程中的关键问题进行了深入的基础研究, 所获得的基础数据为转底炉工艺设计及应用提供了基础参数。主要对冶金粉尘进行了系统分析,获得了粉尘的化学成分,然后考察在1200 ~ 1330℃时,铁还原率、 金属化率、 还原脱锌和脱铅率、 KCl和 NaCl的挥发脱除率等.

1 实验原料与实验方法

1.1 实验原料

选取的冶金粉尘主要产生于烧结、 炼铁、 炼钢和轧钢等工序,不同工序产生粉尘的物理特性也不相同,为保证试验结果的准确性,必须使试样具有代表性,将取得样品采用四分法进行缩分,缩分样品保留作为实验样品。

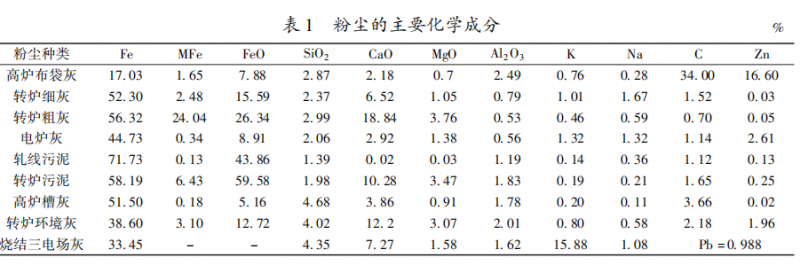

各种粉尘的成分分析结果见表 1,可以看出: 高炉布袋除尘灰碳含量高达 34.00%锌含量高达到16.60%,钾为 0.76%,但含铁品位较低只有 17.03%,转炉细灰和转炉污泥含铁品位较高分别为 52.30%和58.19%其中转炉细灰中碱金属含量高于一般除尘灰的含量(钾钠分别为1.01%和1.67%);电炉灰中的碱金属和锌含量也比较高,锌含量为2.61%,钾含量为 1.32%,其成分一般随加入废钢不同而产生变化。

1.2 实验设备及方法

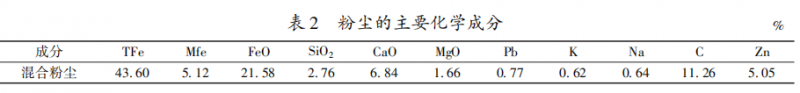

首先按 C / O 为1.0的方案对各种粉尘进行配料 (配入水量12% ±0.5%混合粉尘成分见表 2。配好的混合料经强力混合机混料 3min,然后通过对辊压球机压制成球团,将生球放入烘干箱内烘干 4h(烘干箱设定温度为 378K),烘干后的球团装入铁铬铝钼丝编成的吊篮, 将吊篮放置到1573 K、 152K、 1573K 和 160K 的温度区进行还原, 生球分别还原3min、 6min、 9min、12min、 15min、 1min。到达预定还原时间取出球团,放在氮气中急速冷却,采用化学分析方法,计算相应的金属化率、 脱锌率、 脱铅率、 脱钾率、 脱钠率和氧化铁还原率。

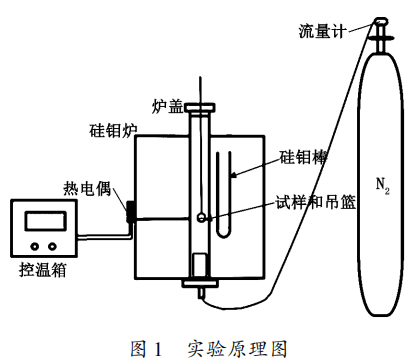

为保证炉内中性气氛,管式炉底部通入N2,流量为 5L / min,实验高温还原设备采用高温硅钼炉, 额定功率8kW,额定温度 1973K,炉管材 质为刚玉莫来石,炉管尺寸为 Φ95 ( 80) × 720mm,实验设备及原理如图1 所示。

2 实验结果及分析

2.1 温度和碳氧比对还原速率影响

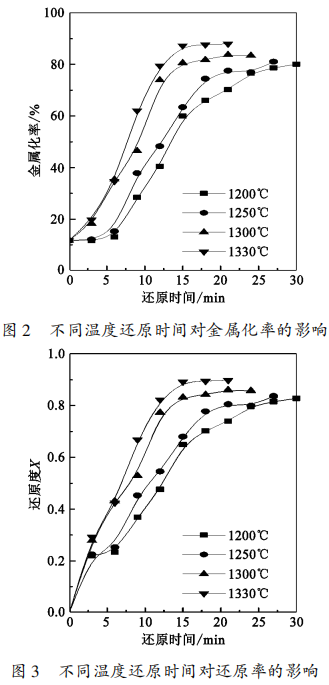

图 2、图 3 是球团碳氧比为 1.0温度为 1200~ 1330℃时,还原时间与球团金属化率及铁氧化物还原度的关系,从图中可以看出,还原温度对球团金属化率和铁氧化物还原率影响较为明显,随着温度升高,铁氧化物还原达到平衡时金属化率和还原率所需时间越短, 说明铁氧化物直接还原速度越快,这是由于铁氧化物直接还原属于吸热反应,温度越高,反应速率越快。当还原温度高于 1330℃ 时,反应终了的金属化率和铁氧化物还原率能达到 85% 以上。

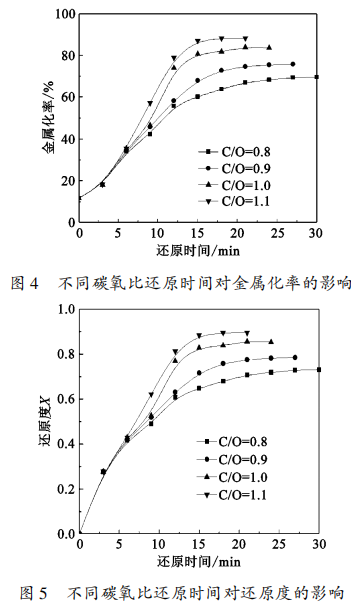

图 4、 图 5 是在13600℃条件下,分别采用碳氧比为 0.8、0.9和1.0时,金属化率、 还原度与还原时间的关系。随着碳氧比的增加, 含碳球团的金属化率和还原度有所增加, 在四种碳氧比条件下, 当还原时间小于 9min 时,不同碳氧比的球团金属化率和还原度区别不大,还原时间超过 9min 后,碳氧比对球团的金属化率和还原率影响变大,球团中碳氧比越高,还原反应终点的金属化率和还原度越高,要达到 70% 以上的金属化率,碳氧比应不低于 0.9。

2.2 温度对脱锌和脱铅的影响

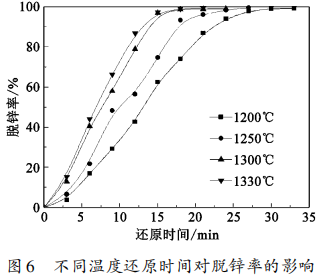

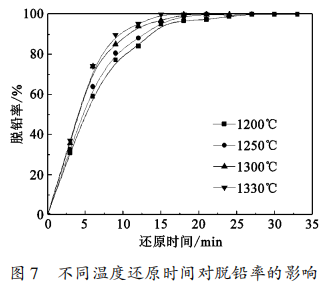

图6、图7 是碳氧比为1.0温度为1200 ~1330℃ 时,还原时间与球团脱锌率和脱铅率的关系。

从图 6 中可以看出,还原温度对球团脱锌率影响较为明显,随着温度升高,球团还原达到平衡时的脱锌率所需时间越短,在 1200 和 1250℃条件下分别还原 18 和 24min, 球团脱锌率达到99% 以上, 而在1300 和 1330℃ 条件下只需还原15min,球团脱锌率就可达到 99% 以上。

图 7 的趋势与图 6 类似,但图 7 曲线斜率更大,说明脱铅过程比脱锌更加容易, 在 1300 ~ 1330℃还原 15min, 脱铅率就能达到 99% 以上。

2.3 温度对脱钾和脱钠的影响

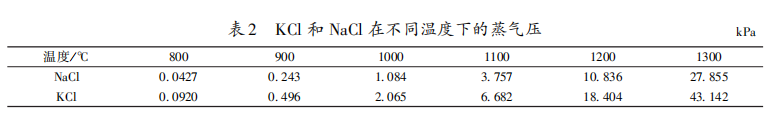

球团还原过程中伴随着KCl和 NaCl 的挥发脱除, KCl和 NaCl 几乎不溶解于 Fe 和渣相,KCl和 NaCl 的熔点很低, 分别为773 和800.07,沸点分别为1500 和 1465℃ , 根据表 2列出的 KCl和 NaCl 在800 ~ 1350℃ 的蒸气压,可以确定 KCl和 NaCl 在球 团中 ( 1200~ 1330℃ ) 属于液态蒸发过程,随着温度升高, KCl和 NaCl 所对应的蒸气压增大,因此温度越高,挥发越容易。

在实验过程中,考察了温度与时间对钾钠脱除率的影响,实验结果如图 8 和图 9 所示,从图中可以看出,环境温度对钾钠脱除率有一定的影响,当环境温度为1330℃ 时球团挥发脱钾达到平衡的时间比1200℃要短15min, 在1330℃环境温度条件下,还原 15min 钾钠含量即可降低到0.1%左右。

3 结论

考察了不同直接还原工艺条件下,铁还原率、 金属化率、 还原脱锌和脱铅率、 KCl和 NaCl 的脱除率, 主要结论如下:

(1) 通过直接还原过程,含锌粉尘制备的 含碳球团可以脱除锌、 铅、 钾和钠,同时有效利用粉尘中的碳资源还原铁氧化物得到金属化球团。

(2) 在1200 ~ 1330℃ 范围内,温度对铁氧化物还原,锌和铅的还原脱除,KCl和 NaCl 的挥发脱除影响明显,即还原温度越高,还原速度越快,脱除速率越快。

(3 ) 当粉尘碳氧比为 1.0还原温度为1300℃ ,还原时间大于1min 时,反应接近最终平衡点,可获得金属化率大于80%,锌铅几乎完全脱除,钾钠脱除率大于 90% 的金属化球团。

参考文献

[1] 蒋 胜 有害元素对攀钢高炉的危险分析 [J]. 钢铁,2009,44 (4): 97 -99

[2] 柏 凌, 张建良, 郭 豪等 高炉内碱金属的富集循环 [J]. 钢铁研究学报, 2008,20 (9): 5 - 8

[3] 周渝生, 张美芳, 陈 亮等 用高炉瓦斯泥生产铁精矿的实验研究 [ J]. 安徽工业大学学报: 自然科学版 (第七届全国冶金工艺理论学术会议专辑) ,2003, 20 (4): 142 - 146

[4] 佘雪峰 转底炉直接还原处理钢铁厂含锌粉尘工艺技术基础研究 [D]. 北京: 北京科技大学, 2011

[5] 方 觉. 非高炉炼铁工艺与理论 [M]. 北京: 冶金 工业出版社,2002.