冯二莲 樊晓东 韩建

(乌海包钢万腾钢铁有限责任公司 内蒙古乌海 016000)

摘要:乌海包钢万腾烧结低负压点火生产,点火风箱负压在-4KPa/-8.5KPa以下实时可控,风箱积料能够自动顺畅排放,高炉煤气单耗由38.17 m3/t降低到21.91m3/t,改善烧结料面点火效果,成品率提高2个百分点,取得可观改造效益。

关键词:烧结;低负压;点火

0 概述

乌海包钢万腾一台烧结机保供两座高炉所需的烧结矿,烧结矿产质量水平对铁前系统乃至公司整体效益至关重要。2019年7月烧结机扩容改造,台车内宽由4m加到4.5m,台车栏板由700mm加高到900mm,烧结机布料和点火显得尤为重要,生产中台车边部效应加大,尤其使用高炉煤气点火,台车边部点火效果差,返矿量增加,为此推行低负压点火技术,保持原始料层透气性,改善表层点火效果且降低煤气单耗,成品率提高2个百分点,取得可观改造效益。

1 烧结点火负压的现状

(1)风箱之间串风严重,表现为所有风箱负压基本为一条水平线。

(2)从打开点火风箱蝶阀排料到关闭蝶阀约15min内点火负压波动大。

(3)风箱磨损严重,约三个月出现破损漏风现象。[1]

2 低负压点火的好处

(1)减少冷空气从点火炉四周吸入,点火炉火焰不内收,改善台车边部点火效果[2]。

(2)点火燃料中的可燃成分不被过早地吸入料层,表层固体燃料燃烧缓慢,降低煤气单耗,延长点火高温保持时间,提高表层成品率[3]。

(3)点火火焰不被拉长,减轻火焰穿透料层深度,降低点火带入烟气中的NOx浓度。

(4)保持原始料层透气性,减少料层阻力,抑制边部效应,提高有效风量和垂烧速度,减少进入风箱支管的灰量[1]。

(5)减轻大风量对风箱支管的冲刷,减小点火风箱的严重漏风。

(6)点火风箱内的风量与积料双行互不干涉,彻底解决点火风箱卡阻现象。

3 低负压点火技术措施

内蒙古建龙360m2烧结机于2020年8月22~26日由秦皇岛金呈科技开发有限公司实施低负压点火技术改造。

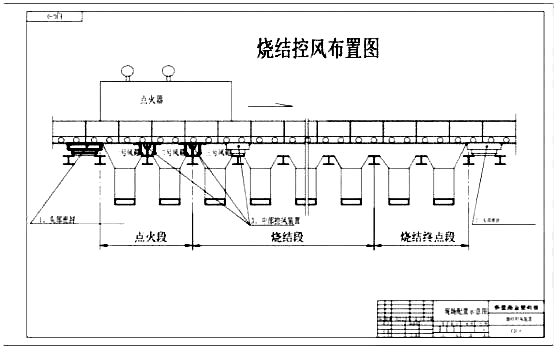

(1)点火风箱之间弹性密封板与台车体底梁紧密贴合,点火风箱分离独立控制,彻底消除风箱隔板串风问题。见图1,点火风箱上部中部密封板代替风箱隔板。

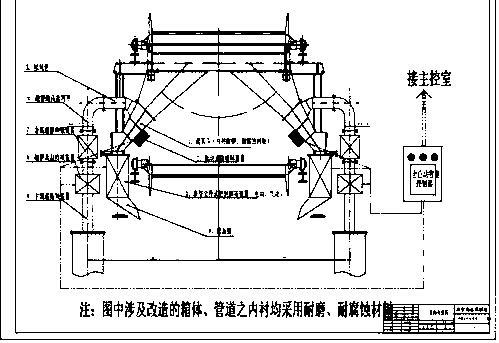

(2)从点火风箱上引出旁通风管,使点火风箱内风量与排料双行互不干涉。见图2,点火风箱下部风量与排料分流。

(3)主控室远程自动控制点火风箱风量,实时可调可控点火风箱负压。[1]

图1 点火风箱上部安装中部密封板代替风箱隔板

图2 点火风箱下部风量与排料分流

4 低负压点火的效果

(1)提高料层厚度,改善料面点火效果。料层厚度由830~850mm提高到900mm,料面点火由泛黄欠火改善为通体青色[2]。

(2)一定总管负压下,控制点火负压越低,降低点火高炉煤气幅度越大。见表1。

表1 不同点火负压下点火高炉煤气降低幅度不同

|

点火负压 -KPa |

高炉煤气降低幅度 m3/t |

总管负压 -KPa |

|

|

1# |

2# |

||

|

4.0 |

6.2 |

20.6 |

15~15.5 |

|

4.3 |

8.4 |

16.5 |

|

|

8.3 |

10.2 |

9.1 |

|

|

11.6 |

13.2 |

4.9 |

|

(3)降低点火高炉煤气单耗、电耗、烧结内返。见表2

表2 低负压点火改造前后点火高炉煤气单耗、电耗、烧结内返比较

|

年月 |

煤气单耗 |

总管负压 -KPa |

点火负压-KPa |

燃耗 |

电耗 |

精粉 |

内返 |

烧结矿 |

||

|

1# |

2# |

1# |

2# |

|||||||

|

2020.1~8月 |

38.17 |

15.4 |

16.0 |

15.4 |

15.95 |

58.86 |

43.24 |

19.38 |

16.4 |

1.91 |

|

2020.09. |

36.79 |

14.9 |

15.2 |

10.1 |

12.3 |

58.66 |

43.07 |

22 |

15.1 |

1.87 |

|

2020.10. |

27.04 |

10.5 |

10.8 |

5.7 |

7.9 |

55.17 |

42.04 |

25 |

14.6 |

1.94 |

|

2020.11~12月 |

25.33 |

15.8 |

15.9 |

6.4 |

9.8 |

55.35 |

41.76 |

20 |

14.2 |

1.85 |

|

2021.1~5月 |

21.59 |

16.5 |

16.7 |

4.7 |

8.3 |

54.91 |

41.70 |

25.6 |

14.7 |

1.85 |

1)点火风箱负压由-15KPa/-16.8KPa降低到-4KPa/-8.5KPa以下,高炉煤气单耗由38.17m3/t降低到21.91m3/t,且点火风箱内的积料能够自动顺畅排放。

2)低负压点火下,保持原始料层透气性,点火前后料层收缩量由80~90mm明显减小到55~70mm以内,两烟道负压趋于一致,终点温度易于控制且升高约50℃,电耗由改造前43.24KWh/t降低到41.76KWh/t,与实施低负压点火有关,同时与主抽风机三元流叶轮改造和南烟道取直改向阻力减小风量增大关系密切。

3)提高精粉配比情况下,内返配比由16.4%降到14.7%,成品率提高近2个百分点。

4)低负压点火技术改造和11月年修后减少漏风提高烧结产量,固体燃耗由58.86Kg/t降低到54.98Kg/t。

5)低负压点火技术改造前后,因烧结原料配比、烧结矿碱度变化,对烧结矿转鼓强度和粒度组成不做详细分析,但烧结矿外观质量有所改善,粒度组成趋于均匀。

5 结语

乌海包钢万腾烧结低负压点火生产实践表明,点火负压基本可调可控在-4KPa/-8.5KPa以下,点火煤气单耗由38.17m3/t降低并稳定在21.91m3/t左右,点火前后料层收缩量减小20~25mm,烧结成品率提高近2个百分点,烧结终点位置易于控制且终点温度提高50℃,降低固体燃耗,主抽风机节省电耗,入炉烧结矿粒度组成趋于均匀,取得可观改造效益,投资回报2个月。

随着烧结产能的不断提高,低负压点火的好处越来越突显,会在提高成品率降低返矿率、降低固体燃耗等方面进一步发挥其优势。

低负压点火是烧结工艺的提升,是一项易实施、投资少、见效大的技术,具有很好的推广价值。

参考文献

[1] 冯二莲,李飞,刘继强.现代烧结生产实用技术[M].山西兴达科技出版:2018,9.

[2] 薛俊虎.烧结生产技能知识问答[M].北京:冶金工业出版社,2003

[3] 薛正良.钢铁冶金概论[M].北京:冶金工业出版社,2008