李林峰 韦保弹 罗继亮

(广西北港新材料有限公司镍铁分公司)

摘要:分析传统烧结机台车油性密封滑道装置存在的缺陷,利用烧结机负压操作自吸收原理采用稀土高分子柔性侧密封,改进后耐高温,耐磨损,且无需用油润滑,达到了油脂零消耗并大大降低烧结漏风。

关键词:台车;滑道;柔性侧密封

0 前言

烧结生产是以风为纲,烧结机的漏风,影响着烧结能力的提高和各种消耗的上升成本的升高。北部湾新材料有限公司镍铁公司烧结分厂有1台132和1台180烧结机,共同承担为1#-3#高炉提供优质烧结矿的重要任务。这些年随着市场行情的不景气,公司对产量要求的提高和生产成本的控制越来越低,节能降耗成了迫在眉睫的重大事情。烧结机漏风对烧结生产过程各项经济技术指标影响巨大。

烧结机台车与风箱之间的密封式烧结机控制漏风的重要组成部分,传统烧结机台车与风箱密封是台车游板与滑道之间灌注油脂,形成油膜密封。由于风箱所处环境温度高、粉尘大,润滑油在高温的作用下,变稀后油脂迅速消失,在烧结运转过程中,粉尘和烧结矿小颗粒粘附在游板上,造成风箱滑道磨损并且损坏台车游板,随着时间的推移,间隙越来越大,加大漏风率和油脂消耗量,最终影响烧结矿质量和油脂消耗成本。

1 烧结机主要漏风部位查找和原因分析

目前烧结机的主要漏风点有烧结机机头机尾密封板漏风、烧结机滑道漏风、烧结机台车栏板漏风。在国内钢铁企业烧结生产中,烧结机漏风率一般都在53.1%-80%左右。根据测算:烧结机机头漏风在5.8%-12%,机尾漏风在5.8%-12%,台车与台车端面漏风8.3%-9.1%,滑道漏风在30.1%-39.8%,烟道漏风在3.1%-4.2%

因此滑道漏风是烧结系统漏风的主要漏风点,降低台车与风箱之间的滑道漏风作为漏风整治的重点工作。

原因分析:

1、烧结机台车弹性滑道因为使用油脂容易粘附烧结矿碎料,在运转的过程中造成台车弹性滑道与固定滑道磨损加剧有槽沟间隙大,加大漏风。

2、烧结机台车所处生产环境恶劣,粉尘量大,因为使用油脂因烧结负压的作用,大量粉尘与油脂进入弹性滑道之间,造成弹性滑道伸缩受阻甚至卡死失效,从而造成漏风加大。

3、固定滑道的链接螺栓在长时间热胀冷缩的作用下,容易伸长引起松动,若固定滑道松动,容易被跑偏的台车刮掉;若固定滑道翘起、台车轮脱落容易造成台车滑道和固定滑道对顶,造成大面积脱落,加大漏风甚至引发设备故障。

2 技术改进

2.1 确定改进方案

与传统油性密封相比,柔性侧密封具有以下优点:

1、无需使用油脂。该套密封是采用耐高温、耐磨的稀土高分子柔性密封材料在滑道侧面利用负压吸合的原理达到台车与风箱之间的密封,其独特的结构设计取代了原来的滑道密封从而降低漏风率,达到无油密封、节能降耗的目的。

2、密封效果好,漏风率低。烧结机在运转过程中即使台车发生跑偏,在烧结负压的作用下也能使上、下滑道紧密贴合,起到良好的密封效果。

3、漏风控制好和节电明显。改造后一般都可以降低滑道10%的漏风率,并且因为漏风的降低一般可以降低风机电流。

4、故障率低,维护方便。该套密封结构简单,故障点少,杜绝了传统密封的伸缩卡死、滑道脱落等问题。但柔性侧密封为易损件,但更换简单,无需长时间停机,利用定修就可完成更换。

2.2 改进方案

针对烧结机漏风问题和滑道密封的缺陷,2019年根据公司降本增效作方针,广西北部湾新

材料有限公司镍铁分公司烧结厂于2020年年修期间完成180线烧结机固定滑道改造的技术攻

关。主要为侧密封专利技术,是采用耐高温、耐磨的稀土高分子柔性密封材料在滑道侧面利用

负压吸合的原理达到台车与风箱之间的密封,其独特的结构设计取代了原来的滑道密封从而降

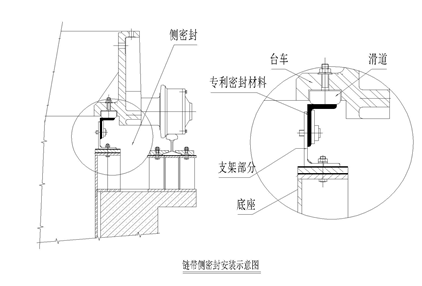

低漏风率,达到无油密封、节能降耗的目的。 (1、仿形能力:密封机构形式的随形密封,利用单面板+弹性板+高温弹簧结构,形成扁担效应,保证随台车下挠,随变动能保证台车与密封之间间隙最小; 2、漏渣情况:采用25mm耐磨钢板,同柔性底板密封连接,整体平面无缝,无向下漏渣现象。3、面板性能:磨损工作面一次成型并精加工,面板采用轧制的25mm耐磨钢板NM400,保证耐磨性,硬度HB达420,HRC达40,不易磨损。4、结构形式:箱体密封式整体密封,无串风、漏风风道,面板具备仿形升降,GH4151高温弹簧保证三年机械性能无衰减,满足600℃左右使用条件。)改造后密封如下图

2.2 改进前后生产数据对比

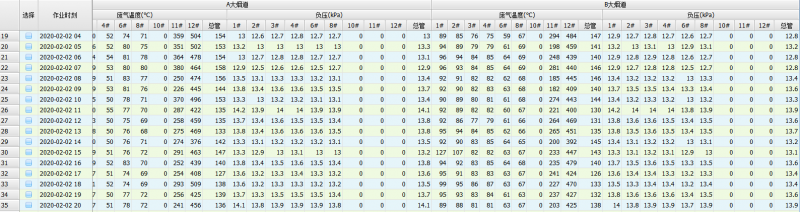

改造前:

改造后:

改进密封烧结机漏风率降低,通过对2019年12月份和2020年2月份,180线生产实时数据对比,改造前生产负压12-13的负压,总管温度130-140,上升到13-14的负压,总管温度140-150。

3 改造后效果

1)镍铁公司烧结厂在2020年年修工作中对180烧结机进行了改造,改造后漏风率降低

负压从没改造前的12-13的负压上升到13-14,在实际生产中风机电流和没改造前降低了10-20A。每小时可节约(20x10000x1.732X0.9=311.76度),按180烧结机每天4300吨产量换算每吨烧结矿可节约1.7度电,按每度电0.53元,一年可除定修和年修开机340天计算

每年可节约电费:311.76X24X340x0.53=134.83万元

2)烧结机滑道油脂零消耗,没改造前180烧结机滑道油脂每2天消耗1桶,一桶滑道润滑油170公斤,4140元一桶,每年可节约滑道油脂170/2x340=28900公斤。

每年可节约28900x4140/170=69.36万元

综上所述,每年直观性的经济效益可达:134.83+69.36=204.19万元。

4 结论

1、存在的问题:在连续性生产过程中,发现改造后的目前所使用柔性密封皮,在尾部高温段存在软化,磨损烧烂的情况,中间段虽然没有高温烧毁情况,但有磨损变薄现象,从而造成密封效果减弱,通过生产实践和厂家给与的参数和使用寿命对比,高温段的柔性密封皮超过500度就存在高温软化烧损,并不能耐600度以上高温,而且耐磨度不够,整体密封并不能达到厂家所给予的3个月以上的使用周期。从安装后生产对比,刚安装时效果最好,随着的时间的往后效果逐渐减弱,尾部高温段最长使用20-30天就需要停机检修更换,中段60-70天左右就需要更换。从而增大了造成检修频次和检修任务安排。

2、改进后效果:由于采用柔性密封堵漏风技术,使烧结机漏风率下降从而使大气烟尘排放减少。因为采用柔性侧密封不再使用润滑油脂,不再向大气排放含油烟气。同时解决了油脂电除尘基板的破坏。