任财轩1 李扬2 刘一山1 郑明东1

(1.云南曲靖呈钢钢铁(集团)有限公司;2.北京智冶互联科技有限公司)

摘 要: 为了保证烧结矿质量稳定,在利用呈钢现有数据条件的基础上,依据从原料采购到烧结、高炉配矿一体化的思路,构建了“模拟计算-生产跟踪-效果反馈”全流程参与的在线配矿系统。配矿计算采用划求解法,以烧结矿各原料的配比值、高炉生产各原料配比值为决策变量,以烧结和高炉的工艺质量要求为约束条件,以配矿成本为目标函数,同时得到混匀矿、烧结矿、高炉炉料结构中各原料的配比值。应用结果表明,配矿系统操作简便、功能实用,保证了烧结质量,减轻了配矿计算量,降低了配矿成本。同时对企业的采购和配矿流程的合理化改进起到了巨大的推动作用。

关键字: 优化配矿系统;配矿方案追踪;规划求解

1 前言

受市场形势影响,呈钢自2017年以来配矿结构由高比例进口富矿粉为主转向以进口富矿粉与本地精粉相结合的结构;且本地矿粉使用比例逐步提高。云南地区本地矿成分波动大、有害元素高,矿相复杂,且储量小;这导致矿粉来源不稳定,烧结矿原料经常改变,烧结矿杂质很多,对高炉的稳定生产造成了负面影响。

为了应对配矿结构改变造成的影响,在保证烧结矿质量的前提下,得到最优的经济效益,呈钢建立了优化配矿系统,整合企业内部库存系统、检化验系统、烧结生产系统、高炉生产系统数据;通过“模拟计算-生产跟踪-效果反馈”对配矿过程数据进行挖掘。保证了烧结质量,提高了配矿效率,降低了配矿成本。

2 优化配矿系统

2021年7月,北京智冶互联技术团队开发的优化配矿系统在曲靖呈钢投入了使用。系统由原料燃料源数据、配矿计划制定、配矿方案追踪三个主模块构成。

秉承着“优化配矿技术,不只是烧结配矿的优化,而是重在从原料采购到烧结、高炉配矿一体化的优化”[1]的思想。呈钢优化配矿系统以大炼铁产线成本流协同为宗旨,改变传统的烧结、球团等工序各自为战,实现“局部工序成本最优”向以“全局产线成本最优”目标的转变,实现大炼铁产线资源的优化配置。

2.1原料燃料源数据

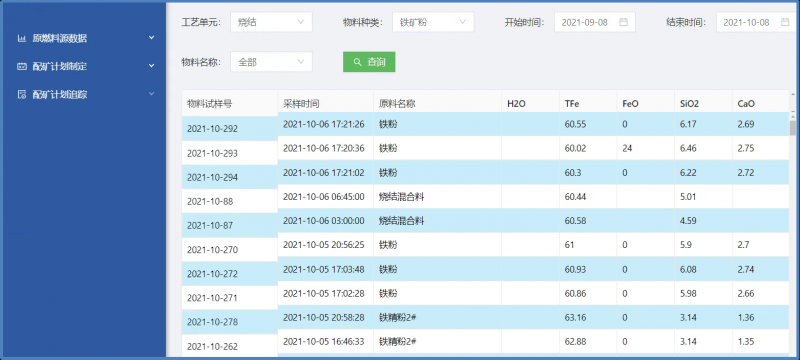

原燃料是配矿计算的基础,呈钢结合现场条件通过原燃料种类维护、检化验信息查询、铁矿粉烧结特性、入炉性价比测算四个模型对原燃料的基础数据进行了整合,如下图所示:

(a)原燃料种类维护 (b) 检化验信息查询

(c) 铁矿粉烧结特性 (d) 入炉性价比测算

图1 原料燃料源数据

原燃料种类维护:呈钢原有的系统数据分类不符合配矿逻辑;系统对烧结用料和高炉用料进行重新分类整理,将配矿用原料分为铁矿粉、铁料、烧结燃料、烧结熔剂、焦炭、高炉煤粉、焦丁、球团、块矿和高炉熔剂。以便于配矿计算的查询和计算。

检化验信息查询: 自动采集检化验信息一方面可以为配矿过程提供及时准确的数据支撑,另一方面可以避免人工填写化验值时的缺漏和错误,同时减轻配矿人员工作量,达到提高工作效率的目的。

铁矿粉烧结特性: 总结呈钢铁矿粉的原料属性、原料类别、化学成分特征、粒度及制粒特征、烧结特性等信息。

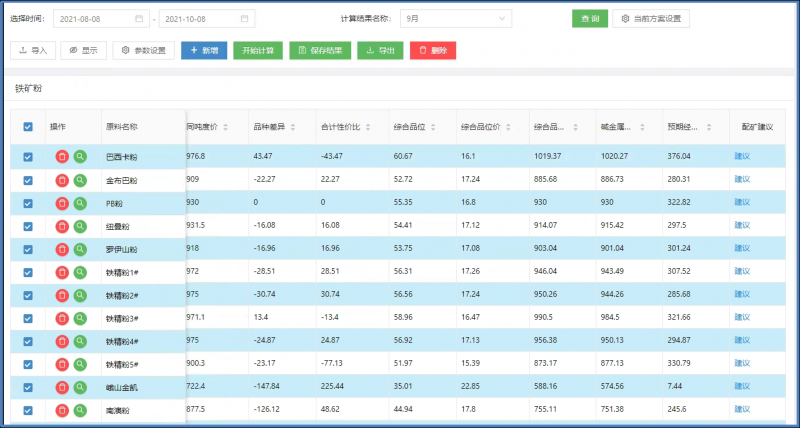

入炉性价比测算: 结合原料物理性能、化学性能、以及采购价格进行分析计算,得到铁矿、球团和块矿的入炉性价比[1]。

2.2配矿计划制定

智能优化配矿模型结合多种配矿理论[2-4],依托于铁矿粉烧结特性数据库,利用规划求解的思路[5-7],以烧结矿各原料的配比值、高炉生产各原料配比值为决策变量,以工艺质量要求为约束条件,以配矿成本为目标函数,同时得到混匀矿、烧结矿、高炉炉料结构中各原料的配比值。

配矿计划制定模块的主要功能是根据烧结工序需求、高炉工序对原料的需求,自动计算烧结混匀料单、烧结配矿料单、高炉炉料结构以及其他相关经济质量参数。并提供计算结果的查询和对比,如下图所示:

(a)方案查询提交 (b) 方案指标对比

图2 配矿计划制定

2.3配矿方案追踪

系统制定的配矿方案能否正常执行,执行后的产质量能否达到期望,是配矿人员关心的问题。不同的烧结配矿方案,可能对应不同的烧结工艺操作参数和烧结矿产质量指标。

呈钢配矿方案追踪模块收集烧结配矿方案及方案执行期间的烧结和高炉的工艺操作参数及质量指标变化情况。

图3 配矿方案追踪

在工业智能制造技术逐步推进和普及的今天,对钢铁企业内配矿数据进行多维度深度挖掘,使“沉睡”的数据发挥出应有的价值是大势所趋。一方面可以极大解放配矿技术人员的工作,另一方面从数据统计、数据挖掘方面,使企业对冶金规律的认识得到很大的提高[8]。

3 系统应用

3.1 优化配矿

下表是呈钢2021年7月第一次配矿的混匀配料单和烧结配料单:

|

表1 混匀矿配料计算 |

|

||||||||||||

|

品 种 |

配比 |

TFe |

SiO2 |

CaO |

MgO |

Al2O3 |

烧损 |

P |

S |

K2O |

Na2O |

ZnO |

单价 |

|

OA粉 |

10.0 |

62.00 |

3.86 |

0.04 |

0.05 |

2.21 |

5.50 |

0.115 |

0.058 |

0.030 |

0.010 |

0.001 |

1850 |

|

本地粉1 |

10.0 |

64.21 |

3.40 |

0.93 |

1.81 |

1.20 |

-1.50 |

0.015 |

0.763 |

0.090 |

0.017 |

0.041 |

1480 |

|

OB粉 |

14.0 |

62.00 |

3.86 |

0.04 |

0.05 |

2.21 |

4.20 |

0.115 |

0.058 |

0.030 |

0.010 |

0.001 |

1850 |

|

本地粉2 |

15.0 |

62.29 |

3.90 |

1.58 |

0.70 |

1.20 |

0.68 |

0.012 |

0.420 |

0.150 |

0.030 |

0.055 |

1270 |

|

本地粉3 |

6.0 |

42.01 |

6.73 |

2.63 |

2.51 |

1.36 |

29.00 |

0.02 |

1.202 |

0.338 |

0.076 |

0.039 |

570 |

|

OC粉 |

17.0 |

63.65 |

6.18 |

0.20 |

0.03 |

1.48 |

2.00 |

0.08 |

0.026 |

0.218 |

0.013 |

0.001 |

1800 |

|

本地粉4 |

3.0 |

51.26 |

4.09 |

2.23 |

0.75 |

6.82 |

4.51 |

0.027 |

0.138 |

0.104 |

0.225 |

0.007 |

460 |

|

污泥返矿 |

25.0 |

55.72 |

5.40 |

11.69 |

2.32 |

1.70 |

0.00 |

0.059 |

0.088 |

0.099 |

0.001 |

0.133 |

800 |

|

表2 烧结配料计算 |

|

||||||||||||

|

品 种 |

配比 |

Tfe |

SiO2 |

CaO |

MgO |

Al2O3 |

烧损 |

P |

S |

K2O |

Na2O |

ZnO |

单价 |

|

混匀矿 |

83.25 |

59.45 |

4.78 |

3.52 |

1.06 |

1.79 |

3.31 |

0.06 |

0.26 |

0.12 |

0.02 |

0.05 |

|

|

生石灰 |

5.6 |

0.00 |

1.04 |

90.52 |

1.65 |

1.10 |

10.00 |

0.000 |

0.09 |

0.000 |

0.000 |

0.000 |

450 |

|

白云石粉 |

6.6 |

0.00 |

1.50 |

30.00 |

19.00 |

1.10 |

46.00 |

0.000 |

0.00 |

0.000 |

0.000 |

0.000 |

90 |

|

焦粉 |

4.5 |

0.00 |

7.1 |

0.7 |

0.45 |

4.10 |

80 |

0.100 |

1.500 |

0.000 |

0.000 |

0.000 |

1200 |

|

合计 |

100.00 |

49.49 |

4.46 |

10.04 |

2.25 |

1.81 |

9.96 |

0.06 |

0.29 |

0.10 |

0.02 |

0.04 |

|

|

烧结矿 |

100.0 |

54.97 |

4.95 |

11.16 |

2.50 |

2.01 |

|

0.062 |

0.048 |

0.115 |

0.021 |

0.045 |

|

根据以上原料条件,在下述附加约束的前提下,采用优化配矿系统进行了三组优化作为7月第二次配矿的备选方案。

约束条件如下:

1)配矿方案稳定性,本次方案在原方案基础上原料特性波动不超过6%;

2)高炉炉料结构延续原方案策略;

3)高炉渣铁主成分,有害元素入炉负荷相比原方案不发生恶化

4)本地粉2受资源限制,最多只能配加15%;

5) OC粉受资源限制,最多只能配加19%;

6)污泥返矿为厂内循环资源,固定使用量为25%;

7)本地粉3受烧结特性约束,最多配加6%;

8)烧结成分尽可能与原方案保持一致。

优化结果如表3和图4所示:

表3 优化方案对比

|

品 种 |

原方案 |

优化1 |

优化2 |

优化3 |

|

OA粉 |

10.0 |

11.8 |

8.6 |

11.2 |

|

本地粉1 |

10.0 |

10.9 |

10.8 |

8.5 |

|

OB粉 |

14.0 |

10.0 |

12.4 |

10.0 |

|

本地粉2 |

15.0 |

15.0 |

15.0 |

15.0 |

|

本地粉3 |

6.0 |

6.0 |

6.0 |

6.0 |

|

OC粉 |

17.0 |

18.2 |

19.0 |

18.8 |

|

本地粉4 |

3.0 |

3.1 |

3.2 |

2.5 |

|

污泥返矿 |

25.0 |

25.0 |

25.0 |

25.0 |

|

本地粉5 |

0.0 |

0.0 |

0.0 |

3.0 |

|

生石灰 |

5.6 |

5.7 |

5.7 |

5.7 |

|

白云石粉 |

6.6 |

6.6 |

6.6 |

6.6 |

|

焦粉 |

4.5 |

4.5 |

4.5 |

4.5 |

图4 优化结果对比

优化效果分析:

优化方案1:不改变矿粉种类,只改变矿粉间配比关系。

结果:提升了OA粉1.8%,1#本地粉0.9%,OC粉1.2%,替代部分OB粉。在烧结矿成分相近的情况下,烧结矿配矿成本降低5.5元/吨,吨铁成本降低7.15元/吨。

优化方案2:不改变矿粉种类,只改变矿粉间配比关系,且将品位约束范围拓展到0%到100%。

结果:本地粉1提升了0.8%,OC粉提升了2%,替代部分纽曼粉和PB粉。在烧结矿品位略有降低,其他成分相近的情况下,烧结矿配矿成本在优化方案1的基础上再降低2.6元/吨,吨铁成本降低3.3元/吨。

优化方案3:将市场上待采购的两种矿粉加入配矿体系,且根据采购需求约束新料种配比不超过3%。新矿种成分如下表所示:

表4 新增矿粉成分

|

品 种 |

TFe |

SiO2 |

CaO |

MgO |

Al2O3 |

烧损 |

P |

S |

K2O |

Na2O |

单价 |

|

本地粉5 |

58.93 |

3.59 |

1.67 |

0.88 |

2.33 |

6.35 |

0.017 |

0.440 |

0.138 |

0.696 |

760 |

|

本地粉6 |

47.45 |

15.98 |

0.48 |

0.23 |

2.57 |

8.07 |

0.096 |

0.900 |

0.437 |

0.014 |

600 |

结果:系统自动选择了新增3%本地粉5,同时提升了OA粉1.2%,OC粉1.8%,替代部本地粉1和OB粉。在烧结矿成分相近的情况下,烧结矿配矿成本相比于原方案降低18.67元/吨,吨铁成本降低24.2元/吨。

3.2方案执行

根据上述配矿优化结果,烧结厂决定执行优化方案2,并对采购部门提出本地粉5粉的采购需求。

以下是配矿系统对优化方案2实际执行后的追溯结果:

表5 配矿方案追踪结果

|

|

TFe |

二元 碱度 |

FeO |

SiO2 |

Al2O3 |

CaO |

MgO |

还原性 |

烧结利用系数 |

高炉利用系数 |

|

原方案 |

54.93 |

2.28 |

9.1 |

5.02 |

1.93 |

11.46 |

2.52 |

78 |

1.55 |

3.31 |

|

现方案 |

54.82 |

2.31 |

9.2 |

5.12 |

1.97 |

11.83 |

2.45 |

79 |

1.65 |

3.32 |

可见优化方案的烧结质量满足烧结生产和高炉生产需求。

4 结论

(1)在呈钢矿粉资源种类和库存量确定的前提下,不改变矿粉种类,只改变矿粉间配比关系应用优化配矿技术仍然取得了较大的经济效益。优化方案1和优化方案2仅替换4%左右的矿粉配比就产生了7到10元/吨铁的效益。

(2)在呈钢当前的矿粉资源结构下,烧结矿品位已经接近最优化。优化方案2对烧结品位全局寻优后的结构与原方案相近。

(3)生产结合采购的配矿模式具备极大的降本潜力。仅引入3%的新矿粉,就达到了降本24.2元/吨的效果。

(4)矿粉采购要结合厂内现有资源和配矿结构使用优化配矿系统确定。虽然新引入的本地粉6在价格上比本地粉5更具优势,但结合厂内配矿结构后系统还是自动选择了本地粉5。这是由于在烧结和高炉的约束条件下,本地粉6的品位缺陷和高含硫量,需要其他高价矿粉进行弥补,导致引入该粉后总成本反而没有优势。

(5)呈钢使用优化配矿系统后,在采购前根据配矿结果提出采购需求;采购矿粉后,根据到厂原料化验值和库存条件调整配矿比例。在保证烧结矿质量稳定的前提下,提高了经济效益。

参考文献

[1] 许满兴.铁矿石优化配矿实用技术[M].北京:冶金工业出版社,2017.

[2] 范晓慧.铁矿烧结优化配矿原理与技术[M].北京:冶金工业出版社,2012:(5,7).

[3] 陈子罗,张建良等.烧结矿适宜的SiO2质量分数和碱度[J].钢铁,2016 , 51 (12):8-14.

[4] 吴胜利,苏博等.铁矿粉烧结优化配矿技术的研究进展[A].宝钢学术年会[C]. 上海:2015.

[5] 王炜,陈畏林,贾斌,等.基于线性规划和神经网络的优化烧结配料系统开发[J].烧结球团,2006,31(1):27-30.

[6] 吕学伟, 白晨光, 邱贵宝,等. 三种优化烧结配料方法的比较[J]. 烧结球团, 2006, 31(2):11-15.

[7] 吕学伟, 白晨光, 邱贵宝,等. 基于遗传算法的烧结配料综合优化研究[J]. 钢铁, 2007, 42(4):12-15.

[8] 赵宏博,刘伟,李永杰,等.基于炼铁大数据智能互联平台推动传统工业转型升级[J].大数据,2017,3( 6) : 157.