肖为占 江海峰 郝江华 张晓峰 梁超 王志恩 李志全

(金鼎重工有限公司炼铁事业部 邮编056300)

摘要:本文通过对影响金鼎1号烧结机烧结矿的FeO稳定率的因素分析,确定从混合料配碳量和煤粉粒度组成、混合料原始FeO含量,原始配矿中磁铁矿占比、返矿配比、烧结矿碱度几个方面入手优化配矿、优化工艺参数控制范围,落实精细化管理。攻关实践取得实效,FeO稳定率由之前的最低72.41%,2021年8月份平均提高到88.52%。

关键词:烧结矿;FeO稳定率;攻关

1 前言

烧结矿FeO含量和稳定率是衡量烧结矿质量的一项重要指标。是烧结工艺参数控制稳定性的综合体现,该项指标对烧结矿冶金性能有重要影响,进而对高炉技术经济指标的影响也不容忽视。因此,首先需要解决准确控制烧结矿FeO含量在合理的范围,根据冶金性能实验,金鼎炼铁事业部确定烧结矿FeO含量范围在8%-10%,并且稳定率考核要求达到90%以上,争取目标是95%。而攻关前稳定率月平均在85%左右。

烧结矿FeO含量是一项多因素综合交互影响的指标。针对金鼎1号烧结机的具体工艺情况,分析相对稳定因素和经常性可变因素,对可变因素分析变化原因制定方案措施落实改进,对涉及工艺参数量化计算的问题,在主控岗位上要求量化参数准确计算数据,为工长操作提供依据,使得操作者做到心中有数据,操作有根据,攻关措施落地,烧结矿FeO含量和稳定率达到要求。

2 金鼎1号烧结机工艺参数变化因素分析

影响烧结矿FeO 含量和稳定率的因素中最为直接和重要的因素是混合料配碳量和煤粉粒度组成 。由于岗位工人新人多,所进煤种水分不稳定,进场原煤和焦粉粒度波动,设备和操作等原因,煤粉粒度组成工艺要求的0-3mm达到75%,经常达不到要求,根据2021年6月统计,当月仅煤粉粒度组成未达标,工艺督查考核57次。

原始配矿中FeO 含量,磁铁矿占比对烧结矿FeO含量的影响,在攻关前这些因素没有基础数据,更谈不上在配矿结构中和实际操作中考虑这些因素的影响。

返矿配比也是变化比较频繁的因素,因环保限产,频繁停炉停机,造成烧结矿不能直送,经常配吃落地矿,返矿配比变化幅度达到5%以上,对烧结矿中FeO稳定率带来不利影响。

碱度调整是根据高炉需要,由于限产和块矿价格波动,为了降低成本,多吃烧结矿,碱度也相应在不断调整。

1号机于2012年投产,有效烧结面积200m2,相对比较稳定的工艺参数是料层850mm,点火温度1050±50℃,终点温度控制120-140℃。混合料水分控制6.8%-7.8%。

3 提高烧结矿FeO稳定率的技术攻关措施

烧结矿FeO稳定率的主要影响因素归结起来可以分为三部分:原料结构(包括原矿中FeO含量、磁铁矿占比、返矿配比),工艺制度(包括燃料粒度组成,烧结矿碱度及相对稳定因素料层、水分等),混合料固定碳含量。

3.1 混合料固定碳和烧结矿FeO的关系

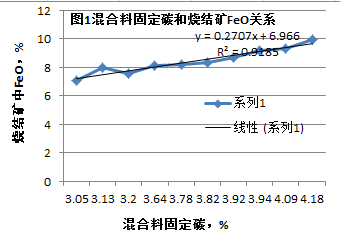

在前两项相对稳定的情况下,烧结矿FeO含量和稳定率基本取决于混合料固定碳含量[1],图1为金鼎1#烧结机所用混合料固定碳和烧结矿中FeO的对应关系。两者是正相关线性关系。即混合料固定碳含量越高,烧结矿FeO 越高。图中线性拟合相关系数R2=0.9185, 相关性很强。相关直线方程为y=0.2707x+6.966.根据直线方程所表示的意义分析,当没有烧结前,即x=0时,原始混合料中FeO 含量为6.966%,实际检测原始混合料中 FeO平均为6.4%,在金鼎1#机目前这种条件下,从图中可以看出混合料固定碳含量在3.6%-4.2%之间能保证金鼎要求的烧结矿FeO含量在8%-10%控制范围之间。具体攻关措施:通过培训看火工和工长,对涉及配碳计算的重力灰,自返,焦粉,煤粉,氧化铁皮,棒磨精粉,杂料进行及时化验成分,数据及时上传主控室,为现场操作提供可靠计算依据,FeO要求按照上述范围控制。

3.2 原矿中FeO含量对烧结矿FeO的影响

华北理工大学吕庆等人研究发现【2】,烧结矿中 FeO含量会随混合料中FeO含量增加而升高。原料中FeO含量对烧结矿FeO含量影响很大,配矿时需要考虑原始FeO 含量。所用本地和唐山精粉几乎100%磁铁矿,金鼎原料中FeO含量列于表1.

表1金鼎原料中FeO含量

|

原料 |

金布巴 |

南非粉 |

印度粉 |

P2粉 |

棒磨 精粉 |

杂料 |

重力灰 |

高返 |

炼钢灰 |

|

FeO % |

0.58 |

0.39 |

0.25 |

0.58 |

80.9 |

34.1 |

12.6 |

8.3 |

3.8 |

烧结原矿中FeO对烧结过程气氛宏观评定指数P[3]有重要影响。P的定义式为:

P=(FeO)烧/( FeO)原,且P<1被认为是理想的氧化反应过程。而实际生产中P值常大于1比较多,这就要求在配料和配碳中注意原矿中的FeO和配碳量控制范围,原矿中FeO含量高适当少配碳,增加氧化性气氛是烧结生产过程优化的努力目标。

从表2中可以看出:在碱度2.0-2.2的条件下,当原始配矿中FeO比较高时,配碳减少,P值小于1或者接近1,此时烧结气氛氧化性较强,是比较理想的烧结过程。当原始配矿中FeO比较低时,配碳较高,P值较高,此时还原性气氛增强,烧结过程的大部分FeO需要通过还原得到,这种情况不利于铁酸钙相的发展,不是理想的烧结过程。目前金鼎原始配料中FeO波动较大,不利于现场工艺控制,应将原始配矿中 FeO稳定在5-7%之间为宜,并经常性的对混合料中FeO和固定碳进行检测是必要的,让第一线操作人员对生产过程的数据控制更为准确,有的放矢采取措施。

表2金鼎1号机配碳、FeO原、FeO烧、P值列表

|

C固 |

FeO原 |

FeO烧 |

R |

P |

|

|

4.1 |

3.61 |

8.49 |

2.13 |

2.35 |

|

|

3.05 |

4.36 |

7.08 |

2.12 |

1.62 |

|

|

4.18 |

4.51 |

8.66 |

2.1 |

1.92 |

|

|

3.71 |

4.88 |

7.76 |

2.06 |

1.59 |

|

|

3.64 |

5.17 |

8.16 |

2.12 |

1.58 |

|

|

4.09 |

5.47 |

9.3 |

2.09 |

1.70 |

|

|

3.94 |

6.49 |

9.2 |

2.08 |

1.42 |

|

|

3.78 |

6.58 |

8.22 |

2.2 |

1.25 |

|

|

3.13 |

7.47 |

8.02 |

2.18 |

1.07 |

|

|

3.82 |

7.53 |

8.35 |

2.13 |

1.11 |

|

|

3.77 |

11.23 |

10.78 |

2.2 |

0.96 |

|

|

3.2 |

11.46 |

7.28 |

2.05 |

0.64 |

|

3.3 配矿结构中磁铁矿占比对烧结矿FeO影响

磁铁矿的主要成分是Fe3O4,赤铁矿的主要成分是 Fe2O3,在烧结反应过程中,前者比后者更易形成含FeO的矿相。因而,随着磁铁矿配比的提高,烧结矿的FeO含量也提高[4].生产实践证明:磁铁矿对烧结矿FeO影响,不仅与配矿中磁铁矿配比有关,而且还与磁铁矿粒度组成有关,磁铁矿粒度越粗,烧结矿中FeO越高[5]。

表3金鼎含铁料磁铁矿配比与烧结矿FeO含量对应列表

|

编号 |

Fe3O4% |

精粉% |

FeO烧% |

R |

配 C% |

|

1 |

35.2 |

14.4 |

9.4 |

1.96 |

3.9 |

|

2 |

35.2 |

14.4 |

9.1 |

1.92 |

3.5 |

|

3 |

44.2 |

12 |

8.96 |

1.93 |

3.734 |

|

4 |

33.2 |

9.6 |

11.05 |

1.94 |

3.892 |

|

5 |

35.3 |

10.9 |

9.71 |

2.18 |

3.621 |

|

6 |

35.7 |

14.4 |

9.02 |

2.18 |

3.823 |

|

7 |

30.2 |

0 |

8.84 |

1.94 |

3.733 |

|

8 |

23.6 |

0 |

6.37 |

1.92 |

3.809 |

|

9 |

33.7 |

9.3 |

7.93 |

1.94 |

3.809 |

|

10 |

20 |

14.4 |

6.98 |

2.1 |

3.8 |

|

11 |

37.9 |

17.8 |

7.75 |

2.16 |

3.263 |

|

12 |

30.5 |

14.4 |

7.76 |

2.05 |

3.121 |

从表3中可以看出:

l 表3中编号为1-6号数据说明:在碱度和配碳基本稳定的情况下,磁铁矿占比较高在33%以上。精粉配比在10%以上,烧结矿FeO比较高,配碳稍高甚至可获得金鼎目前要求的FeO控制范围上线。

l 从表3中7-10号数据可知:在碱度和配碳稳定情况下,配矿中磁铁矿占比较低20-33%,或者精粉也较少甚至不配,烧结矿中FeO 不高,有的甚至低于控制范围很多。

l 从表3中也可看出:尽管磁铁矿占比和精粉占比较高。但是配碳低于要求的控制范围,也会造成烧结矿中FeO含量较低。这说明配碳在烧结矿FeO的影响因素中占据首要位置。

l 在配矿中考虑磁铁矿占比及较细粒度组成的精粉配比对烧结矿FeO 影响是必要的。

3.4 返矿配比对烧结矿FeO影响

返矿用量不稳定会引起混合料水碳的波动,使得烧结矿FeO波动,因此,返矿配用量多少及稳定性是不容忽视的一个重要因素。

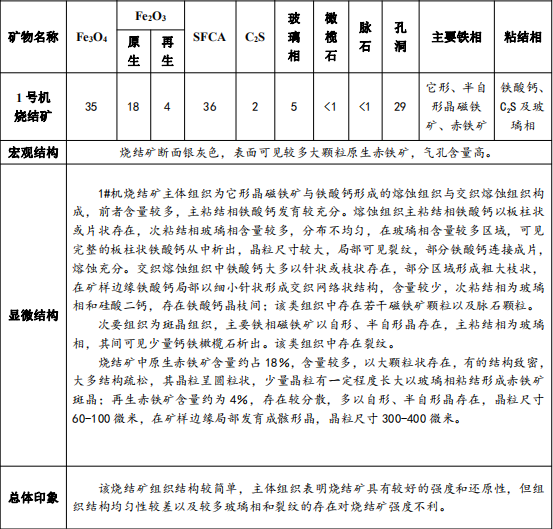

烧结过程所产生的返矿,其矿物组成和结构与烧结矿基本相同。

表4.金鼎1号机烧结矿相组成显微分析

返矿中磁铁矿含量在35%左右,一部分在燃烧带还原气氛下会被还原为 FeO,而大部分在烧结过程中可以氧化为赤铁矿。混合料中配入返矿,CaO 在氧化或者中性气氛下能与赤铁矿产生反应,生成铁酸钙。返矿作为熟料,加入混合料中可以减少配碳量,返矿粒度较粗,配入混合料可以增加混合料中颗粒数量,因而改善了空气通过料层的动力学条件,有利于烧结过程在氧化性气氛中进行。所有上述因素都促使了烧结过程配加返矿使得烧结矿中FeO 降低。在没有实施攻关前金鼎1号机高返和自返合计在30-35%,实施攻关后目前稳定在25-30%,不仅对FeO稳定有利,同时也减少了返矿的循环,节约成本效益可观。

主要措施:制定开停机方案,保证烧结矿冷却时间,选择合理的配矿结构,针对不同的配料单工长和看火工有的放矢采取措施,准确配碳。

3.5 烧结矿碱度对FeO影响

随着烧结矿碱度提高,烧结矿FeO 降低。原因在于烧结矿碱度提高后,由于CaO增加,在烧结反应过程中有较多的 CaO和Fe2O3发生自由反应,科学研究证明[6]:CaO和Fe2O3的亲和力大于FeO,SiO2的亲和力。所以有利于铁酸钙系矿物生成,减少了橄榄石系矿物生成。因此烧结矿R提高,FeO降低。高碱度烧结矿生成铁酸钙比较多,对烧结矿冶金性能指标低温还原粉化和还原度都有有利的影响。

金鼎在烧结、高炉限产停产及外购块矿涨价因素影响下,为了平衡生产,烧结矿碱度经常调整,而且变化范围在1.8-2.2之间,在白灰限产或者供应不上的情况下,经常使用石灰石粉,白灰消化器也因种种原因没有使用。

改进措施:在今后的改造方案中考虑使用白灰消化器,稳定碱度合格率,同时也有利于稳定FeO合格率。另外,在正常生产情况下R控制在2.0-2.2范围内。

3.6 燃料粒度组成对烧结矿FeO影响

烧结所用固体燃料有本厂自产焦粉和外购烧结煤组成,燃料粒度组成当其加工质量不能满足工艺要求时,会对烧结矿的FeO 成分造成较大影响。通常情况下,要求燃料粒度≤3mm部分≥80%,当燃料粒度较粗时,,燃料分布不均匀,这是因为同样用量时,料层中碳的分布点少。燃料粗时,燃烧带变厚,料层透气性变差,燃烧时间长,烧结过程中的热分解和还原作用加强,使得烧结矿中FeO增加,另一方面,燃料粗时,布料时易偏析在料层下部,造成局部呈现强还原气氛,这样不仅烧结矿FeO升高,而且成分不稳定,特别是厚料层烧结,还会发生下部过熔粘结蓖条现象。最适宜的燃料粒度为0.5-3mm[7].

目前金鼎要求燃料粒度组成是0-3mm≥75%,根据工艺督查数据今年6月平均达到67.75%。这与工艺要求相差较大,与最理想的工艺目标值相差更大。分析原因存在如下问题:

(1)3座高炉返回的焦粉粒度大,四辊破碎不开,导致破煤粒度受影响。因高炉振筛掉齿原因,实际抽查高炉焦粉10mm以上占30%以上,虽是偶然也给破煤带来困难。

(2)外购焦粉大于5mm以上也多,破碎不好,片状多。

(3)烧结煤库存少,不能按焦粉:煤粉1:2配比磨,焦粉多,影响破煤粒度。

(4)由于经常破碎焦粉,四辊辊皮磨损严重过快,厂房过小,更换辊皮困难。

(5)2台四辊供3座烧结机生产工作量大,辊皮磨损过快,辊皮材质过硬,辊皮车不动,不能及时更换。

改进措施和建议:

(1)多备用烧结煤,满足破煤配比要求。

(2)上2台对辊,先破碎大块,再进四辊

(3)加强高炉焦炭筛分管理,确保≥6 mm的焦丁入炉。

(4)再建四辊时,安装电葫芦,更换辊皮方便。

(5)请进来走出去学习先进操作经验。

4 落实精细化管理提高FeO稳定率

4.1 开展烧结工长和看火工专题培训

4.2要求工长和看火工接到配料单认真审核,核算赤铁矿,磁铁矿,褐铁矿占比,对于赤铁矿占比较高时,适当增加配煤,对磁铁矿占比较高时,控制好氧化性气氛烧结,适当减煤。

4.3制定烧结奖金分配和考核办法:烧结矿FeO目标9%±1达标率为90%,并设置奋斗目标提升台阶,给予不同的奖励。

4.4经常对原料和燃料成分进行分析,并注重混合料中固定碳和FeO含量的检测。

4.5积极研究新技术FeO 在线检测的应用,有改造机会投入使用。

4.6 FeO稳定率由之前的最低72.41%,2021年8月份平均提高到88.52%。

参考文献

[1] 李程,何木光等﹒控制混合料固定碳提高烧结矿FeO稳定性﹒四川冶金﹒2012.8﹒VOL(34)﹒NO4:7-10.

[2] 吕庆等﹒原矿中Feo含量对烧结矿的影响﹒烧结球团﹒2014,39(5)):1-4.

[3] 钱士刚等﹒烧结气氛判定指数P的研究﹒烧结球团﹒1994﹒(2):14-17.

[4] 石细軍﹒烧结矿FeO含量的研究﹒烧结球团﹒2004. (29),NO3:33-38.

[5] 王志远等﹒磁铁矿对烧结矿FeO和产质量影响的研究﹒浙江冶金﹒2009,(3):26-28.

[6] 程振先﹒关于烧结矿中FeO 的几个问题﹒烧结球团﹒1983﹒(3):33-38..

[7] 谭真﹒浅析如何控制烧结中FeO的成分﹒黑龙江冶金﹒2013.12﹒VOL(33),NO(6):47-48