李乾坤,李国良,殷国富,周晓冬,裴元东

(中天钢铁集团有限公司,江苏常州 213000)

摘 要:在中天钢铁 550m2 烧结机实现烟气 NOX、SO2、颗粒物超低排放的背景下,通过现场工业试验研究了混匀料、终点温度、抽风负压、料面蒸汽喷吹对烟气 CO 质量浓度的影响。研究结果表明:在现有配料结构下,通过适当提升混匀料粒度、适当提升终点温度在 400~425℃范围使烧结过程反应更加充分,负压控制在 14.0±0.8kPa 范围、对烧结机料面喷吹蒸汽,均能够一定程度降低烟气 CO 质量浓度。

关键词:烟气 CO 质量浓度;混匀料粒级组成;烧结终点温度;烧结抽风负压;料面蒸汽喷吹

铁矿烧结作为钢铁生产的第一道原料加工工序,其烟气污染物排量放占比较高[1-2]。近两年来国家相继更新了烧结烟气污染物排放标准[3-4],推出了史上最严的超低排放标准:NOX<50mg/Nm³,SO2<35mg/Nm³,颗粒物<10mg/Nm³,二噁英<0.5ng-TEQ/Nm3。在 2018 年10 月中天钢铁 550m2烧结 SCR 脱硝设备投产后,至今已达到了政府规定的烧结机超低排放标准,其中颗粒物、SO2、NOX和二噁英质量浓度分别为 8mg/Nm3、16 mg/Nm3、30mg/Nm3 和 0.048ng-TEQ /Nm3。烧结过程另外一个污染物是 CO,而常州市对 CO 排放的要求也愈加严格,中天钢铁于 2018 年 7 月安装了 CO 探头对烧结烟气中 CO 质量浓度开始进行实时监控,发现其相对较高且波动较大,高时曾在 6000~7000 mg/Nm³之间。在 550 m2烧结机烟气超低排放基础上进一步对 CO 排放进行控制,从烧结生产工艺入手,研究降低烧结烟气 CO质量浓度的工艺参数影响因素,并将相关结论运用到生产实践。

1 研究方法

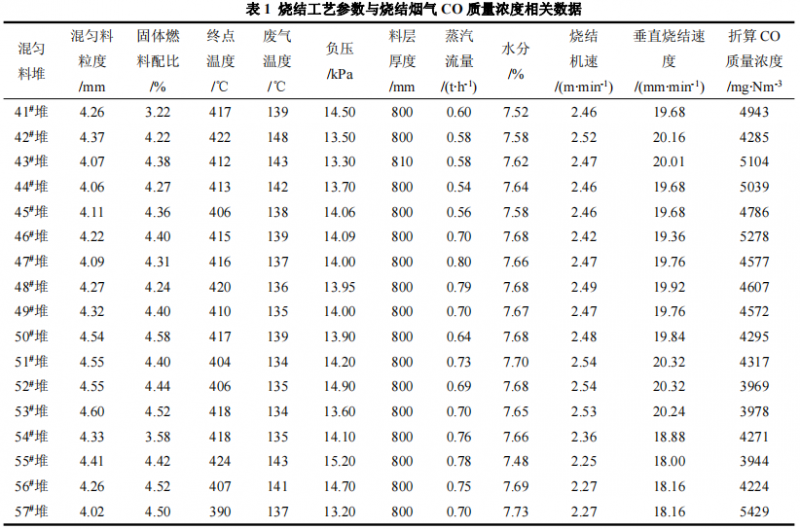

550m2烧结机 SCR 脱硝设备投产运行后开始进行现场工艺试验研究,烧结工艺参数与烟气 CO 质量浓度相关数据见表 1。由于原料情况改变带来配矿结构的调整,不同混匀料堆矿粉平均粒度具有一定的差异,41#~57#堆矿粉平均粒度为 4.3mm;平均固体燃料配比为4.28%;平均烧结终点温度为 412℃;平均废气温度为 138℃;平均抽风负压为 13.95kPa;平均料层厚度为 800mm;平均蒸汽流量为 0.68t/h;混匀料平均水分为 7.64%;平均垂直烧结速度为 19.55mm/min;烧结烟气中 CO 质量浓度呈现出不同,在将废气 O2含量折算 16%后,CO 的均值为 4565mg/Nm³。

通过控制料层厚度在 780±20mm,点火温度在 1050±50℃,终点温度在 380~430℃,废气温度在 135±15℃,混匀料水分在(7.5±0.5)%,固体燃料配比在(4.5±0.3)%,固体燃料粒度组成>5mm 小于 10%、<3mm 大于 70%的条件下,探究不同烧结混匀料粒度、终点温度、抽风负压、料面蒸汽喷吹流量对烧结烟气 CO 排放量的影响。

2 影响烧结烟气 CO 排放量的因素分析

2.1 混匀料粒度的影响

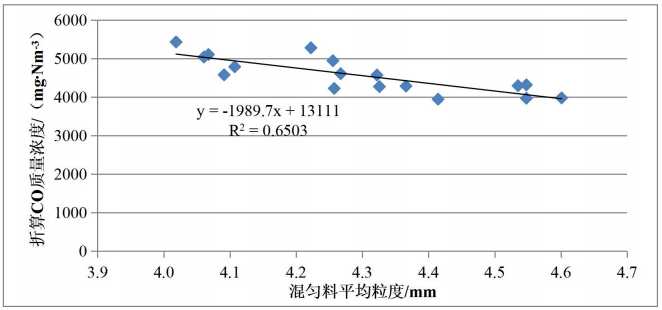

根据 41#~57#堆现场试验数据,在烧结终点温度为 380~430℃之间、抽风负压为 14.0± 1.0 kPa、料面蒸汽喷吹流量为 0.7±0.05t/h 条件下,混匀料粒度对烟气 CO 质量浓度影响如图 1 所示。

相应降低,二者呈现出较为显著的负相关关系,其决定系数 R2=0.65。在当前的原料配比结构和工艺参数下,CO 含量最低的混匀料粒度为 4.6mm。分析认为,混匀料平均粒度的适当增加有助于提高烧结料层的透气性,从而使得烧结过程中固体燃料燃烧更加充分,最终可以减少 CO 的生成和排放。

2.2 烧结终点温度的影响

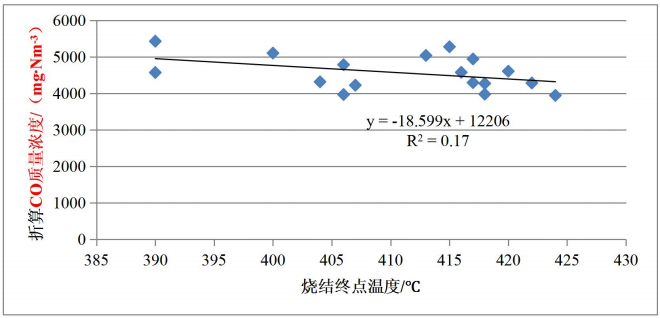

根据 41#~57#堆现场试验数据混匀料平均粒度为 4.3±0.03mm、抽风负压为 14.0±1.0 kPa、料面蒸汽喷吹流量为 0.7±0.05t/h 的条件下,分析烧结终点温度对烟气 CO 质量浓度影响如图 2 所示。

由图 2 可知,在 380~430℃范围内,随烧结终点温度的升高,烟气中 CO 质量浓度呈现下降的变化趋势,两者之间呈现一定的负相关关系,其决定系数 R2=0.17。分析认为烧结终点温度升高,一定程度上代表了烧结过程反应更加充分、透气性也更好,则固体燃料燃烧生成的 CO 量减少。

2.3 抽风负压的影响

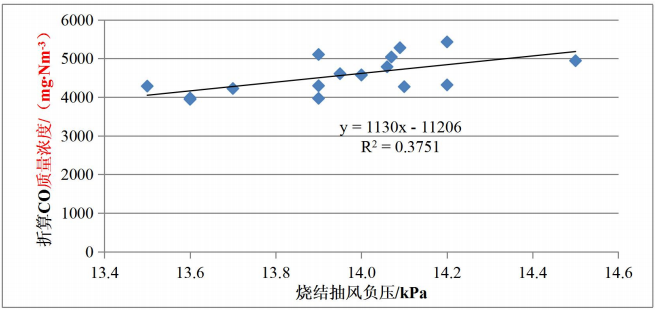

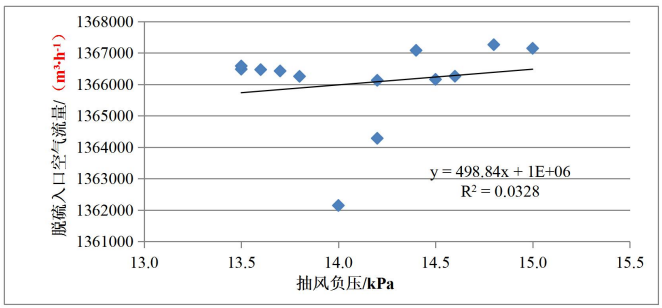

根据 41#~57#堆现场试验数据,在混匀料平均粒度为 4.3±0.05mm、烧结终点温度为80~430℃之间、料面蒸汽喷吹流量 0.7±0.05t/h 的条件,分析抽风负压对烟气 CO 质量浓度的影响如图 3 所示。

由图 3 可知,随抽风负压的上升,烟气中 CO 质量浓度同时上升,两者之间呈现一定的正相关关系,其决定系数为 R2=0.3751。

考虑到抽风负压升高,进风量可能会增大,对 CO 质量浓度会产生一定的稀释作用。为此统计在该段时间内,同样的生产操作制度条件下抽风负压和脱硫入口空气流量的关系如图4 所示。

图 4 可知,抽风负压在 13.0~15.0kPa 的范围内变化时,脱硫人口空气流量变动不大, 且较为稳定,平均为 1366282m³/h,两者相关性较弱,其决定系数 R2=0.0738,料层透气性指数变化较小。

分析认为,在现有配料结构下,抽风负压升高,反映了料层透气性的减弱,烧结过程阻力增大,固体燃料燃烧不够充分,故生成的 CO 含量增多[5]。

2.4 料面蒸汽喷吹流量不同对烟气 CO 排放量影响

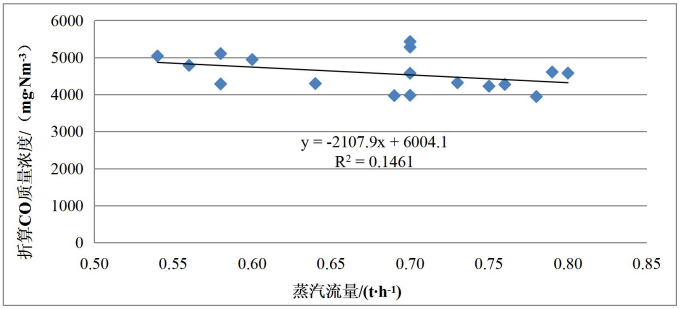

根据 41#~57#堆现场试验数据,在混匀料平均粒度为 4.3±0.03mm、烧结终点温度控制在 380~430℃之间、抽风负压 14.0±1.0 kPa 的条件,分析不同蒸汽喷吹流量对烟气 CO 质量浓度影响如图 5 所示。

目前料面蒸汽喷吹处于第一阶段试验,喷吹蒸汽流量控制在 0.5~1.0t/h,喷吹的位置在出点火炉后烧结机料面上方。由图 5 可知,随着蒸汽流量增大,烟气中 CO 质量浓度呈下降的趋势,这与之前的研究结论一致相符[6-7]。值得注意的是,由于分析期蒸汽喷吹流量变化范围量较窄,并且受目前喷吹位置限制,故蒸汽喷吹流量与 CO 相关性不高,其决定系数为 R2=0.146。

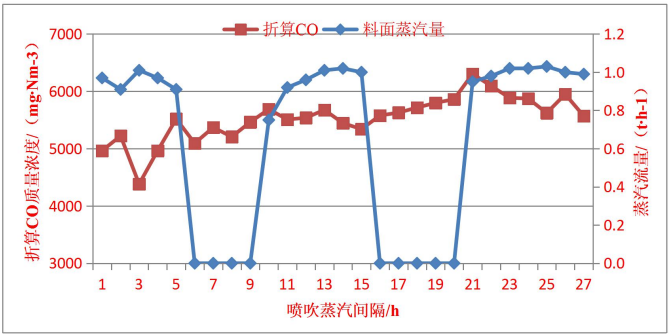

为此调整蒸汽喷吹方式为间隔喷吹进行现场试验,在同样的生产操作制度下,得出间隔喷吹蒸汽与 CO 质量浓度的关系如图 6 所示。

由图 6 可知,当蒸汽停用时 CO 质量浓度均呈现上升趋势,在蒸汽开启时 CO 质量浓度总体呈现下降趋势。说明料面喷吹蒸汽有助于降低烟气中 CO 质量浓度。

当前中天 550m2烧结机以前部喷吹为主,喷吹流量在 0.7t/h 左右,在目前的喷吹制度下,每 t 蒸汽降低 CO 质量浓度的效果约为 500mg/m³。考虑烧结过程 CO 更多在烧结机中部位置生成,因此,下一步将继续进行优化 550m2烧结机的蒸汽喷吹制度。

3 实践应用效果

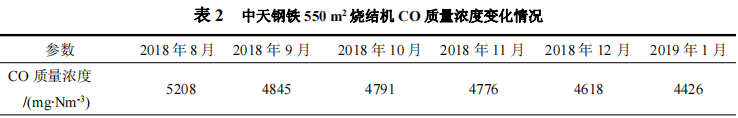

2018 年 8 月中天钢铁 550 m2烧结机烟气 CO 质量浓度均值为 5208mg/Nm³,整体较高,实际生产中采取了以下的控制措施:①进一步提高烧结终点温度到 400~425℃;②烧结废气温度范围稳定在 140±10℃;③强化烧结制粒和布料操作,改善料层透气性和降低烧结负压,负压控制在 14.0±0.8kPa 范围;④料面喷吹蒸汽,提高燃料完全燃烧程度。通过对烧结过程 的强化控制,截止 2019 年 1 月烧结烟气 CO 质量浓度控制到 4426mg/Nm³(折算 16%含氧 量),见表 2。

由于本阶段试验期间其余烧结工艺参数变化范围小,下一步将继续探索降低烧结 CO 的措施,进一步降低烧结排放的 CO 含量。

4 结论

(1)通过对烧结机工艺参数和 CO 排放量进行实时数据监测和分析,得出混匀料粒度、 终点温度、抽风负压、料面喷吹蒸汽流量是影响烧结烟气中 CO 质量浓度的关键因素。

(2)在当前配料结构下,通过适当增大混匀料粒度、终点温度控制在 400~425℃、对烧结机料面进行喷吹蒸汽、在保证烧结矿强度的前提下将抽风负压控制在 14.0±0.8kPa 范围内,可有助于降低烟气 CO 质量浓度。

(3)通过一系列措施,中天钢铁 550 m2 烧结机 CO 排放量由 5208 mg/Nm3 降低到4426mg/Nm³,实践效果明显。

参考文献

[1] 冀岗,董卫杰.太钢烧结烟气氮氧化物超低排放技术研究[J].烧结球团,2018,43(2):67-71.

[2] 张春霞,王海风.齐渊洪.烧结烟气污染物脱除进展[J].钢铁,2010,45(12):1-11.

[3] 纪光辉.烧结烟气超低排放技术应用及展望[J].烧结球团,2017,43(2):59-63.

[4] 李咸伟,俞勇梅.烧结烟气综合治理技术研发和实践[J].中国钢铁业,2015(12):18-21.

[5] 朱德庆,何奥平.铁矿烧结过程温室气体 COX排放规律的研究[J].钢铁,2006,41(2):76-80

[6] 裴元东,史凤奎.烧结料面喷洒蒸汽提高燃料燃烧效率研究[J].烧结球团,2016(06):13-20;52.

[7] 裴元东,欧书海.烧结料面喷吹蒸汽对烧结矿质量和 CO 排放影响研究[J].烧结球团,2018(01):35-39.