敖火平1 钟良伟1 侯方羊1 黄小全2 顾秋玲2

(中冶南方(新余)冷轧新材料技术有限公司新余338001)

【摘要】介绍了卷取机带钢边部位置控制系统的组成及工作原理,针对生产中系统出现的问题,做了相应改进,提高了系统的稳定性。

【关键词】边部纠偏控制系统;硅钢连退机组;纠偏;卷取机

1概述

带钢边部位置控制系统(EPC-Edge Position Controller)的作用是使卷取带钢保持侧面平整,避免带钢边缘在后续工艺、运输和操作中造成损坏。中冶新材公司2010年采用了两套EPC系统,该系统能够确保带钢卷取时,钢卷边部始终保持平整, 该系统具有对边精度高,设计操作简单的特点。根据多年的使用经验加强了系统维护和做了适当改进,目前能够充分满足连退机组生产的要求。

2带钢边部位置控制系统(EPC)

2.1 EPC系统工作原理

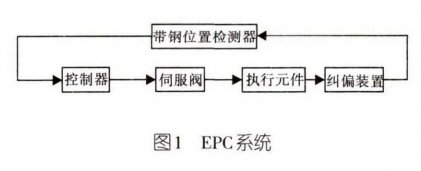

EPC系统通过光电式位置检测装置检测带钢跑偏量,位置检测装置设置接收传感器,当带钢通过时根据接收信号的不同计算出带钢边缘的位置。检测传感器把检测到的带钢偏移信号传送给纠偏控制器,纠偏控制器把测量值和设定值进行对比,通过控制器比较计算出带钢跑偏差值,控制放大器把信号放大,转换成足够大的伺服阀控制信号。伺服阀信号通过控制伺服阀来控制液压油的流量、方向和大小(纠偏方向和速度),纠偏液压缸产生足够大的纠偏力推动卷取机纠偏移动,整个伺服控制过程是闭环控制(见图1)。

2.2 EPC系统主要组件

2.2.1 伐移传感翠

位移传感器是纠偏系统的反馈元件,输出位移信号,输岀电流信号,具有偏差比较功能。 位移传感器与液压缸相连,通过检测液压缸的位移间接反映带钢的位置,并将此位移信号反馈给控制器,控制器经过计算通过伺服阀对液压缸进行控制,校正带钢卷取位置。

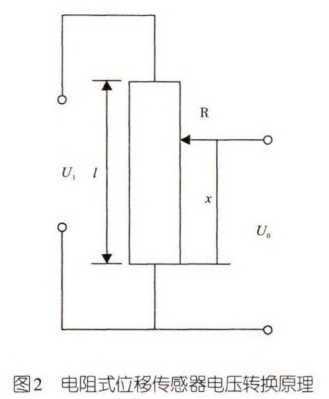

EPC系统位移传感器采用直线电阻式位移传感器。其原理是基于电位器的电压转换原理(见图2)。将传感器上不同的位移量与电阻的关系最终转换为相应的电压,见公式(1),通过电压值来反应位移量的大小。

式中:U1——输入电压;

l—电阻体的长度;

x——位移量。

直线电阻式位移传感器实物见图3。这种电阻式传感器主要由测量杆、连接头、电阻元件等组成。将可变电阻滑轨固定在传感器上,液压缸移动时,带动滑片在滑轨上移动,从而使可变电阻的阻值改变,输出不同位置的电信号。

2.2.2 带钢聚.集式光电住置检測装置

这种测量装置是通过光学镜头聚焦成测量光束,图4所示为光电测量传感器和配套的反射板,以及它的测量原理。这种传感器对于外来光的干扰有比较好的抑制能力,聚焦式的光电测量装置的光通量直接关系到检测信号的强弱。但是由于聚焦式光电传感器的测量范围很小,所以一般光源变化引起的附加误差可以忽略不计,聚焦式光电传感器因为测量范围小,无法覆盖全部带宽,所以一般采用可调节的安装形式。

采用电动伺服机构,由伺服电动机通过同步带驱动传感器在直线导轨上运动。电动伺服机构有“定位”秋'寻边”两种工作模式。“定位”模式是根据板宽设定信号,自动将传感器调节到板宽位置;“寻边”模式是在EPC投入运行时,自动寻找带钢边缘位置。

聚焦式光电测量装置具有较高的测量精度,既可以用于对中测量,也可以用于对边测量。带钢上下的波动对于测量的影响很小,可以忽略不计。由于聚焦式光电测量装置检测精度高,所以常用于卷取机等部位。

2.2.3 拴制麥

EPC系统的控制过程:当带钢卷取错位时,带钢位置检测器检测带钢偏移的方向和大小,形成信号传给控制器主放大器.主放大器经过转换放大输出电流信号,电流信号发给伺服阀线圈,使伺服阀动作控制油的方向和大小,油缸根据油的方向和大小控制纠偏液压缸方向和大小.液压缸动作的大小由位移传感器进行检测,液压缸动作后位移传感器将输出一个反馈信号给主放大器。该反馈信号使纠偏油缸动作减小,当反馈信号和前置纠偏信号等值相反时.伺服阀停止控油,纠偏液压缸动作停止。这时卷取机卷轴已经伸缩到一定位置,带钢在卷取机上纠正到齐边位置,带钢位置检测器检测带钢两侧的电压信号相同,前置纠偏信号输出变为零,纠偏液压缸动作也回到零位。

如带钢再次岀现偏离则重复此控制过程,不断连续的纠正带钢,保证带钢卷取过程中始终保持边部对齐。

2.2.4 伺服液压阎

电液伺服阀是带感自动对边设备中重要的电液转换部件.控制器输出电流信号的正负决定伺服阀的方向、大小,决定伺服阀的开度,从而实现电-液转换。

根据液压控制系统的使用经验,采用能在外部进行手动机械调节和性能监测的高重复精度的转盘式结构调节阀,利用转盘转动来控制泄油间隙;它控制精度高,控制范围大,阀内无节流孔,不必要设计内置式滤油器。

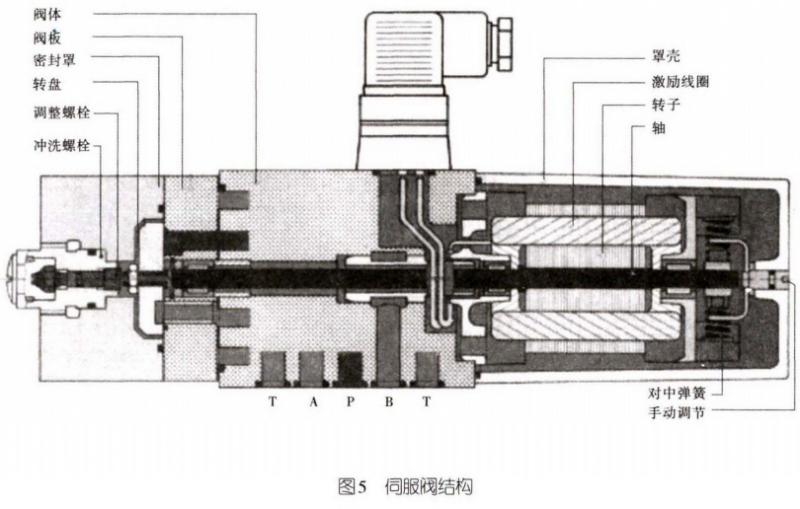

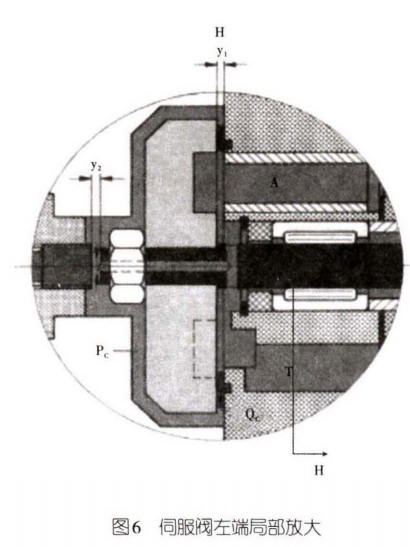

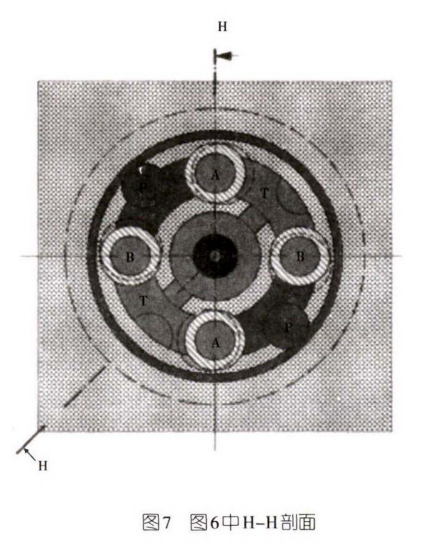

高重复精度转盘式调节阀结构见图5,6。阀的主轴是由一对滚针轴承支撑,轴由预夹紧弹簧对中,阀轴上装上了电磁驱动转子和转盘;外磁路由定子线圈构成。在铝制罩壳内安装有驱动部分,在罩壳的端面钻有一个孔,内装旋转轴带定位爪,当改变锥转动轴时转盘零位也随着改变。

阀体液压部分的前端为上面带环形槽的阀板(见图7),阀板上的四个长孔将阀板上的环形槽分割成了相同的四部分,阀板表面的光洁度很高,阀板上相对称的两个环槽分别连接阀体的压力油口 P,而另外阀板两个对称的环形槽分别和阀体上通回油的T 口相连;执行器的A 口和B 口有四个长孔分别对称地两两连接。

为了保证阀板和旋转盘接触面密封良好,要求接触表面的粗糙度不低于0.5um。旋转盘上带有四个肓孔,当旋转盘处于申位时,旋转盘的两个盲孔正好关闭A,B两个孔,这时无流量输岀;当旋转盘从中位约转过一定距离时(见图7虚线),根据虚线移动方向P 口和B 口慢慢连通打开.T 口和A口慢慢连通打开。P口液压油向B口输出,A 口液压油向T口输岀。转盘装置的密封是靠密封罩里液压油压力压紧密封的,用于冲洗和间隙调节的螺丝安装在密封罩上。

放大器输出电流到激励线圈上,线圈形成磁场力作用使转子受到一个转动力矩,转动力矩的大小和方向取决于输出电流的大小和方向’当电流形成力矩增大到大于对中弹簧的回位弹力时,力矩就能推动转子转动,转子转动同时带动固定在转子的转盘转动,旋转盘上的盲孔就可以从中间位不断的增加环形油槽与长孔之间的连通面积,控制向执行机构输岀油的速度。

Y1为密封罩里的旋转盘与阀板前沿的密封面之间的泄漏间隙(见图6),这个间隙是通过液压力使间隙不变的;假设当旋转转盘发生轴向移动时,Y1的间隙逐渐加大,这时泄油节流口间隙Y2将逐渐减小,这样会造成作用于转盘上的油压PC增加,使转盘产生恢复力回到原来的位置。

相反,当旋转转盘发生相反方向轴向移动时,根据上述原理旋转转盘也将回到原来位置。Y1的间隙大小取决于Y2的间隙大小,间隙Y2可通过调节螺杆来调节间隙量。

3 EPC系统使用过程中出现的问题及解决措施

(1)带钢位置检测会出现误差,导致卷取边部凸起。该问题主要是由于带钢表面反射率较强,其反射光会对光电测量传感器产生影响。遇到这 种情况时,通过调整角度使测量光束不与被测带钢垂直,只要有5~8°倾斜角,使带钢的反射光不能进入测量传感器,就能够有效的提高带钢位置检测精度。

(2) 系统伺服阀岀现堵塞,导致纠偏液压缸动作异常,引起卷取错位。该问题主要是由于伺服阀堵塞引起.可通过不拆卸的情况在线冲洗解决,同时需要定期更换滤芯和液压油,保证油的洁净, 可防止类似故障发生。

(3)EPC系统独立液压站的EPC冷却器经常堵塞,EPC液压站油温升高.EPC主泵和循环泵梅花垫损坏、联轴器损坏等,容易造成停车等故障。该问题主要是由于独立液压站本身的磨损和冷却水污染等原因引起。通过对EPC液压系统改造. 改造成由连退岀口液压站液压系统供油。出口液压站有3台主泵和2台循环泵,主泵采用2开1备供油.循环泵采用1开1备循环。改造后有如下优点:①出口液压站系统供油较原来EPC的1台主泵 供油方式可靠性得到了很大提高。②系统的压力油过滤采用二级过滤.一级出口液压站本身自循 环过滤,二级过滤为伺服过滤,系统过滤精―更高。还有本身出口液压站的循环过滤及回油过滤,可以有效保障供给EPC的油液的洁净度,能够有效避免油液洁净度不满足要求而造成的伺服阀卡死或者孔隙堵塞故障。③系统油温控制更可靠。出门液压站冷却器为板式冷却器.冷却能力强.能够将油温控制在合理范围,并且操作室电脑画面有油温报警,油温异常可以早发现,提前处理避免停机。

4结论

在硅钢生产线上.卷取机边部纠偏控制系统的精确度和稳定性对硅钢的成材率及生产吊运工序有较大影响,所以采用EPC系统实现高精度纠偏和高稳定性很关键。根据实际使用情况得出以下几点结论:

(1) 聚焦式光电测量装置精度高,精度能达到土 1 mm,适用于开口度大的场合,可以用于开卷机、卷取机、圆盘剪等要求精度高的场所。该聚焦式光电测量装置通过调节测量光束角度可有效减少位置检测岀现的误差。

(2) 高重复精度转盘式结构调节阀的重复精度高、调节范围大。一方面能在外部进行手动机械调节和性能监测.另一方面非常有益的特点是阀堵塞后不必拆卸就能在现场进行冲洗。

(3)该系统为了降低故障率和运行成本,尽量不要单独设置液压站,采用集中液压系统控制运 行更可靠。

参考文献

[1] 电子液压纠偏设备在金属工业中的应用[R].2009.

[2] EMG.Strip Guiding System[R].2009.

[3] 李彩云•带钢卷取机跑偏控制系统的设计与分析[D].西安建筑科技大学,2009.