邱壮 李晓峰

(辽宁紫竹集团恒盛铸业有限公司鞍山114000)

【摘要】介绍了 Board Cut 2008连铸机非接触式自动定尺系统在炼钢连铸机上的应用,分析了该定尺系统误差产生的原因,提出了校正方案。

【关键词】定尺系统;误差分析;数学期望;均方差

1问题的提出

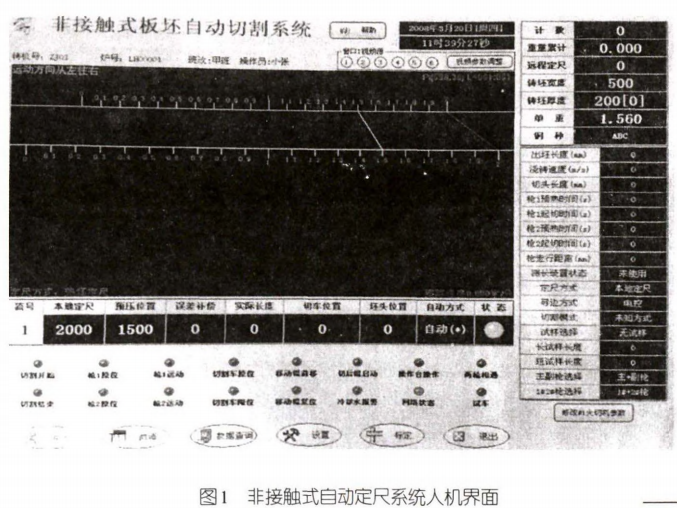

为了适应市场需求,恒盛铸业有限公司新建一条板坯、一条矩坯连铸生产线,于2017年10月投产。其中,板、矩坯定尺切割采用的是北京中远通公司开发的Board Cut 2008连铸机非接触式自动定尺系统,该系统剪切精度高,抗干扰能力强,运行稳定可靠.数据库管理功能强大。其人机界面如图1所示。

该连铸生产线投产后,对切割后的成品坯子(板坯和矩坯)进行了抽样测量,发现坯子的定尺长度有如下问题:

(1) 误差离散性较大。

(2) 有负公差(按工艺要求,成品坯子的长度只允许正公差)。

(3) 误差时常整体偏移。

该自动定尺系统的测量精度是多少?怎样确定坯子定尺切割的预留长度?如何将成品坯子的误差 控制在允许的范围内?这些都是要研究的课题。

2 Board Cut 2008连铸机非接触式自动定尺系统的测量原理及测量精度

2.1测量原理

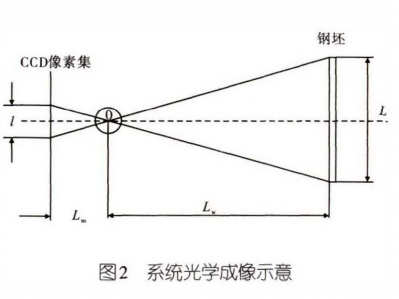

系统采用光学成像方式,根据红外光照CCD感光元件其像素排列的感光数量,计算钢坯长度, 如图2所示。

2.2测量精度(分辨率)

以板坯为例,由图2可得:

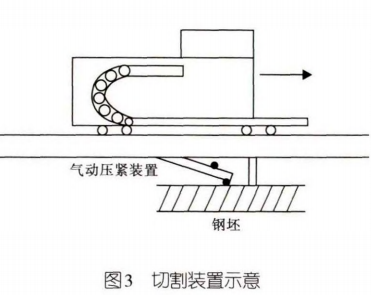

![]()

式中:l—成像长度;

L——钢坯长度;

Lm—光学镜头焦距(目距);

Lw——钢坯到光学透镜的距离(物距)。

CCD像素间距是0.02 mm,即∆l =0.02 mm,由 (1)式可得:

取:L=6000 mm(大多数成品坯子的定尺长度在6000 mm左右),Lw=17 200 mm (实测光学镜头到板坯辐道的距离),Lm=70mm(镜头焦距),所以∆L= 17200/70 x 0.02=4.92 mm,即测量精度(分辨率)为4.92 mm。

2.3切割系统组成

2.3.1 切劃装置

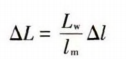

切割装置由火焰枪移动装置、切割小车、走行装置及压紧跟踪装置等组成。其中压紧装置由气缸驱动。图3为切割装置示意图。切割装置预备切割时,必须停在零位。

2.3.2测量裟置

测量装置由一架光学镜头、一台计算机和操作台组成。光学镜头将钢坯成像在CCD感光器件上,计算机采集CCD数据并处理,计算钢坯长度并提供人机界面。操作台有触摸屏,可输入切割参数。

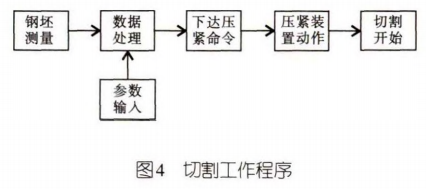

2.3.3 切割糸统工作过程

该系统实时监测待切钢坯长度,当钢坯长度接近切割定尺长度时,发出切割预压紧指令,压紧气缸动作,使夹紧装置与钢坯接触,但仅仅是接触,没有压紧力,切割小车仍处于停滞状态,相当于切割预备状态,当钢坯长度到达切割定尺要求时发出指令,使压紧气缸再动作,压紧装置压住钢坯,带动小车与钢坯同步运行,再启动切割枪,开始切割。图4为切割工作程序。

3误差分析

3.1样本分析

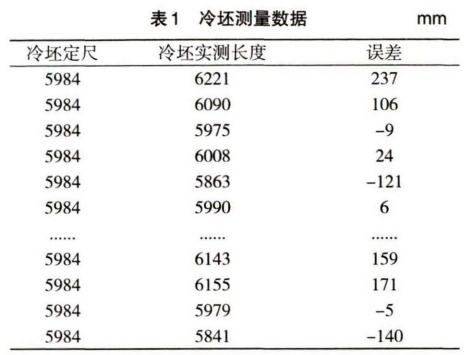

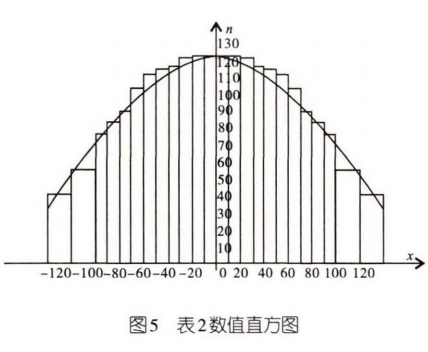

以板坯为例,共测量了冷坯2421个,取得了2421个数据,见表1。

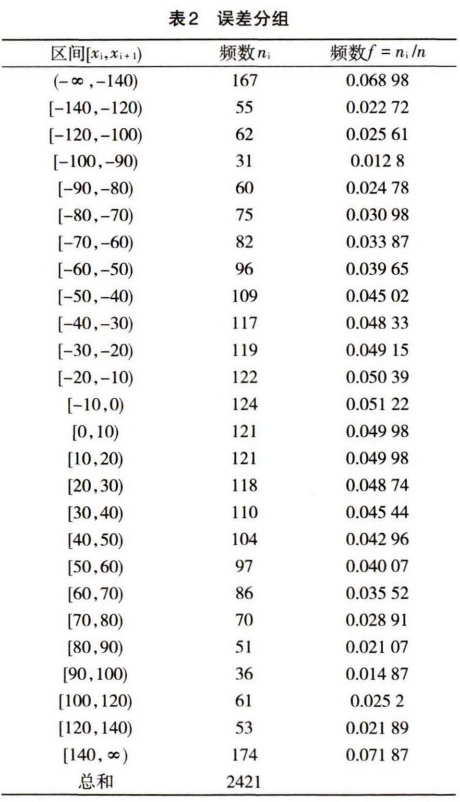

按照不同误差加以分组,并记录在这误差范围内板坯的数量,结果如表2。

根据表2做出直方图,见图5。

由图5可以看出,测量误差服从正态分布,它们与a=0(数学期望),δ=62(均方差)的正态分布符合得相当好。按工艺规定,坯子的定尺长度只能是正公差,若要符合这一要求,则定尺长度要让出一定长度。让出长度计算:对于符合正态分布的随机变量,它的值落在区间[u-3δ, u+3δ]几乎是肯定的,这就是所谓“3δ规则”。其中:-3δ区间就是要让出的长度。-3δ=-3 x 62=-188mm。考虑到测量误差,大体上要让出200 mm,这样,误差在0~ 200mm之间,钢坯损失率约3.4%,损失太大。

3.2查找原因

从切割工作原理、工作过程入手,对测量切割系统的各个环节和设备进行分析,并在生产中对相关设备的物理量和介质进行测量,发现切割小车压紧同步装置的动力气源压力时常波动,导致压紧过程时间变化,影响了切割定尺长度。既压力低时,压紧装置动作慢,压紧时间较长,坯子定尺偏长;压力高时,压紧装置动作快,压紧时间较短,坯子定尺偏短。

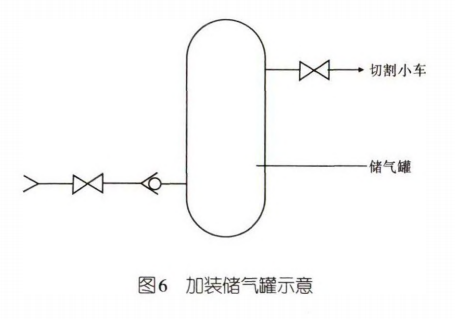

经检査,同一管路还有其他几处用户,也在不定时用气,所以造成气源压力波动。为保证气源压力稳定,在气源入口加装一个储气罐,用以稳定气源压力。实践证明非常有效,解决了气源压力不稳定这一问题(见图6)。

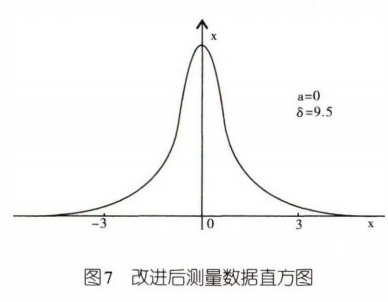

问题解决后,对切割后的板坯长度重新取样,共2810个,做岀直方图。

它们与a=0(数学期望),δ=9.5(均方差)的正态分布符合的相当好。如图7所示。

δ=9.5(该测量系统给出的误差指标是δ≤10mm),就是说误差已经符合系统要求。

3δ=28.5,即在定尺中加上28.5 mm,即可保证切割均为正公差的概率为99.7%,经与质量管理部门研究,考虑到留有一定余量,最后确定在定尺中加40mm。即切割长度(热定尺)=冷定尺x 1.03 + 40,其中1.03为热胀冷缩系数。

4结束语

该连铸生产线投产已经一年有余,质检部门对板坯定尺长度定期取样测量,基本上没有超差现象,也从来未岀现过故障,系统运行确实稳定,由于定尺误差小,坯子成材率也较高,完全满足了工艺要求。