张文成1,2 张小勇1 郑明东1

(1安徽工业大学化学与化工学院,2宝钢研究院梅钢技术中心)

摘 要:通过对10 种冶金焦炭的分析,探讨焦炭全硫分、焦炭不同形态硫分和焦炭表面吸附硫分对高炉煤气含硫的影响。试验结果表明10 种冶金焦炭的全硫为 0.66%—0.84%,焦炭全硫与高炉煤气含硫没有明显的关系,冶金焦炭中包括无机硫和有机硫,有机硫又分为噻吩、砜和亚砜,噻吩类硫占比为20.05%—53.84%;亚砜类15.28%;砜类2.91%—34.92%;无机硫10.1%—34.66%。焦炭中噻吩、砜和亚砜等有机硫、焦炭无机硫与高炉煤气含硫关系不明显,随着焦炭中噻吩硫增加,无机硫下降,高炉煤气含硫增加。焦炭的表面附着硫大部分都集中在0.008%—0.015%之间。理论计算表明0.01%的焦炭表面附着硫相当于高炉煤气中硫量增加 23.91%。高炉生产实践表明 0.01% 的硫对高炉煤气的影响在20 ~ 30mg/ m3。要控制高炉煤气的硫在87mg / m3 ,焦炭吸附硫以小于0.01% 为宜。

关键词:焦炭;硫分;有机硫;无机硫;高炉煤气

虽然我国煤炭资源很丰富,但煤炭资源不均衡,炼焦煤资源紧缺,炼焦煤资源仅占 27% , 特别是优质炼焦煤更是少之又少,其中1 / 3焦煤为高硫煤[1] 。随着低硫炼焦煤资源的日益减少和冶金工业发展对焦炭的需求增多,高硫煤炼焦的使用不可避免,焦炭硫分的预测模型可以应用各配合煤的加和性得到方程[2-3] 。焦炭的硫分由炼焦煤决定,高炉内硫主要来自焦炭,焦炭中的硫通过高炉分别进入铁水、 渣和高炉煤气中[4] 。

对于焦炭硫的研究也逐渐深入,X 射线光电子能谱 ( X-ray Photoelectron Spectroscopy,XPS) 技术是一种固体表面的分析技术, 在含硫固体物质中硫的形态分析方面应用很广[5-8]。采用炼焦混合煤模拟工业焦化过程,研究了焦炭中硫的空间分布规律。结果表明,炭柱同一高度的有机硫、 无机硫的质量分数从中心到边缘逐渐升高,有机硫与无机硫的质量分数的差异是由噻吩硫及金属硫化物的质量分数不同造成的[9] 。

高炉煤气用于电厂锅炉或热风炉时, 高炉煤气中的硫进入到燃烧废气中,目前对废气的排放标准制定了更严格的要求,因此控制高炉煤气中的硫成为关注的方向,根据全国大高炉的统计,焦炭总硫控制为0.65% ~0.9% ,范围较大,文章结合1280m3 高炉的生成实践,从总硫、 硫的形态及硫的分布等方面探讨了焦炭中硫对高炉煤气的影响。

1 试验方法

1.1实验材料及仪器

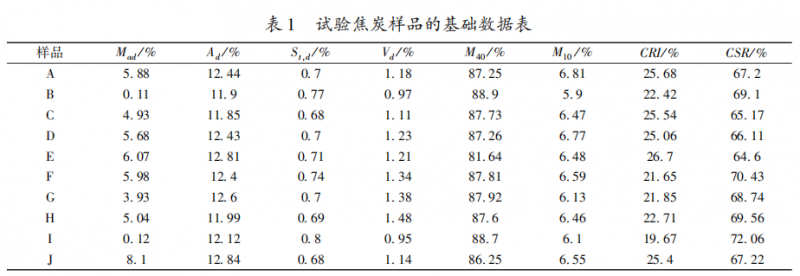

实验样品为冶金焦炭,包括 10个样品,编号分别为 A、 B、 C、 D、 E、 F、 G、 H、 I和 J,分别来自山西、 河南及江苏等地的焦化厂,焦炭的基础数据如表1所示。

利用 X 射线光电子能谱仪分析焦炭硫形态,能谱仪型号 ESCALAB250xi, 由单色化 X 射线、成像、 离子枪、 变温样品台和中和枪等组成。可进行固体材料表面除 H、 He以外的元素组分、元素化合价定性定量分析。

利用等离子发射光谱仪分析焦炭附着硫,其为Thermoi CAP6300双向观测全谱直读ICP 发射光谱仪, 可以实现水中硫的元素分析。

1.2试验方法

样品按国家标准 (GB474) 制备,试验焦炭样品的工业分析按照国标 BG201-91,全硫分析按照国标GB / T2286-2008测定。

焦炭反应性和反应后强度按照 GB/T4000-2008进行测定,焦炭表面附着硫的检测,采用去离子水浸泡块状焦炭,将焦炭表面附着硫转移到液体中, 用ICP发射光谱法测定水溶液中的硫含量, 折算到焦炭中作为焦炭表面附着硫。

2 结果与讨论

2.1焦炭的全硫分

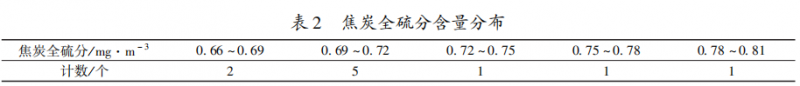

对10种焦炭进行全硫分的检测, 其分布规律如表2 所示。

焦炭样品的硫分为 0.66%—0.81%,其中0.68%左右2个,0.70左右的焦炭5个,除在0.78%左右的较高硫分焦炭2个为干熄焦焦炭外,其余焦炭均为湿熄焦焦炭。

2.2 焦炭的硫形态

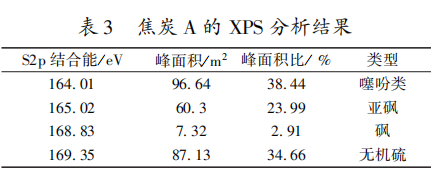

硫的形态仪器为英国 KRATOS公司 XSAM800型 XPS谱仪,仪器分辨率为 0.9eV,灵敏度为 0.1%,用Al的 KΑ 作为激发线 ( 1486.6eV),电压12kV, 电流15mA,高倍中分辨率(全谱用低分辨率),FRR分析模式,用C284.6eV1s作内标校正。试验过程记录全谱和 S2p窄谱,其中全谱扫描2遍,S2p扫描18 遍,谱线的拟合在计算机上自动进行,有机硫形态峰位的归属依据实测模型化合物的峰位确定。

从煤样的S2p 轨道拟合图谱 (图略) 可知,样品的轨道电子最大结合能分别分布在 163 ~170eV,最大结合能主要有 164、165、168及170eV 左右的几个特征峰值。煤样的 S2p轨道图谱有四个左右需要解叠的峰,其最大电子结合能分别为163.68、164.61、167.89和169.25eV,按照化合物的 XPS最大电子结合能,各特征峰可判定为噻吩类硫、 砜类以及无机硫化物等几种含硫化合物,将图谱分峰拟合,并且对各峰面积进行归一化处理,进而分别计算不同特征峰的峰面积占总峰面积的比例,结果见表3。

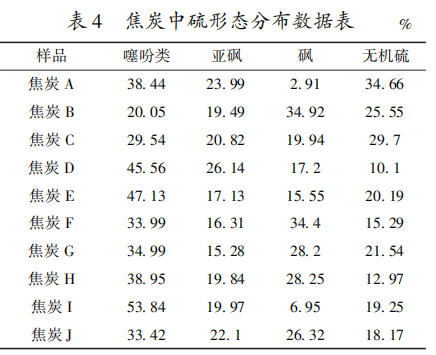

按上述方法对全部10种焦炭进行分析,得到的其硫形态分布见表4。

由表4可以看出,焦炭的硫以噻吩类、 亚砜类、 砜类和无机硫4种形式存在。噻吩类硫占比20.05%—53.84%,范围较宽,有5个样品在30% ~ 40%的范围内;亚砜类 15.28%—26.14;砜类2.91%—34.92%;无机硫 10.1%—34.66%。

2.3焦炭表面附着硫

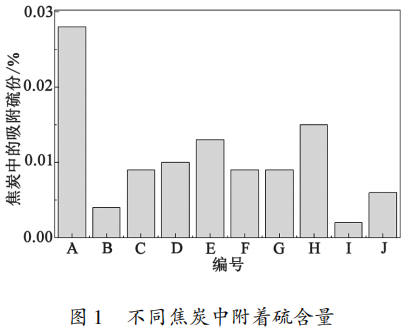

湿法熄焦可将废水中的硫吸附在焦炭表面,而这些吸附到焦炭表面的硫可能最先在低温下进入高炉煤气,从而影响高炉煤气中的硫含量。试验对焦炭表面吸附硫分通过水溶液浸取,再检测水中的硫来进行定量分析,再折算成焦炭硫分,如图1所示。

由图1可知,十种焦炭表面附着硫有较大差别,大部分都集中在0.008% ~ 0.015%, 其中焦炭 I 最低为干熄焦。如果焦炭表面硫在高炉上部挥发,完全进入高炉煤气,则对高炉煤气含硫量产生较大的影响。以焦比为350kg /t、 煤气量1500m3 / t 进行计算可知,0.01%的焦炭表面附着硫相当于高炉煤气中硫量增加23.91%。

2.4 焦炭硫与高炉煤气硫的关系

2.4.1高炉煤气含硫量分布

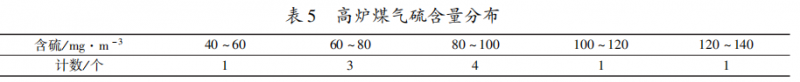

利用10种焦炭进行高炉生产,分别得到高炉煤气中硫含量,如表5所示。

高炉煤气硫含量为 40 ~140mg / m3,主要分 布在60 ~ 100mg / m3。根据高炉煤气燃烧与废气的比例,要控制废气 SO2为 100mg / m3, 高炉煤气硫为87mg /m3。

2.4.2 高炉煤气硫与全硫的关系

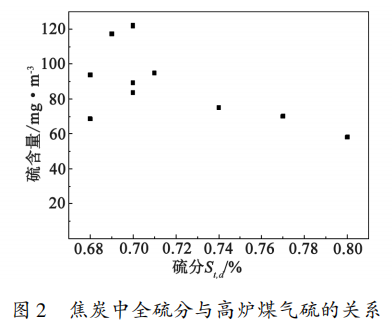

将高炉煤气硫与焦炭的全硫分进行统计分析,得到焦炭全硫分与高炉煤气硫的关系, 如图2 所示。

高炉煤气中的硫含量, 没有随着焦炭硫分的增加而明显增加,在焦炭硫分在0.70%时出现最大值,同为0.7%的焦炭其高炉煤气硫的波动较大,为80~120mg /m3。

2.4.3高炉煤气硫与焦炭硫形态的关系

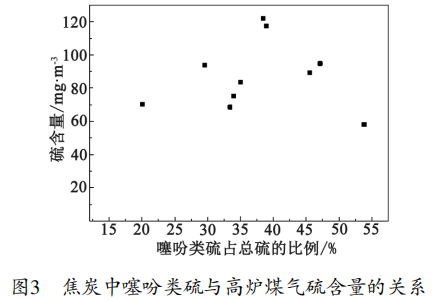

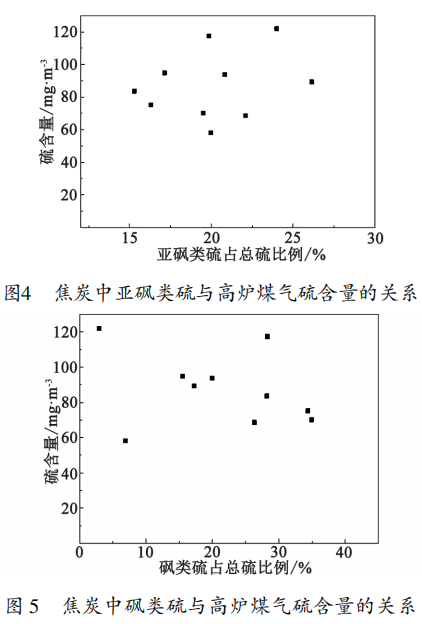

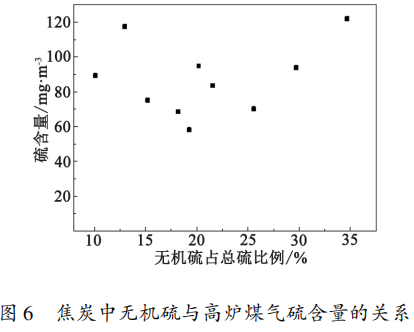

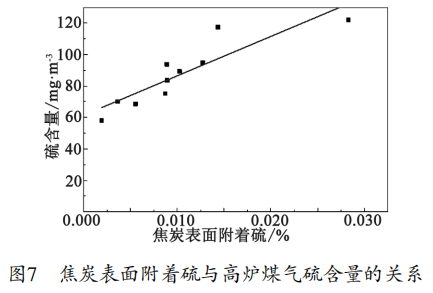

将高炉煤气硫与焦炭不同形态的硫进行统计分析,得到焦炭无机硫和有机硫与高炉煤气硫的关系,如图3 ~6所示。

从图3可知,在噻吩硫含量为 20% ~ 50%时,随着噻吩硫的增加,高炉煤气硫呈增加的趋势;由图 4可知,亚砜类硫与高炉煤气硫没有明显的关系;由图 5 可知,砜类硫与高炉煤气硫没有明显的关系;由图 6 可以看出,无机硫为10% ~ 30% 时,随着无机硫的增加,高炉煤气硫呈现下降的趋势。总体上来看,焦炭硫的形态与高炉煤气硫的关系不明显,噻吩类有机硫增加,无机硫降低,高炉煤气硫呈增加趋势。

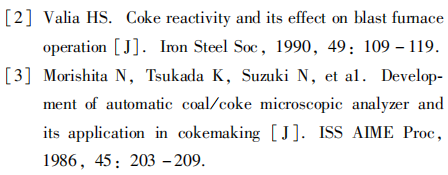

2.4.4 高炉煤气硫与焦炭表面附着硫的关系

将高炉煤气硫与焦炭表面附着硫进行统计分析,得到焦炭表面附着硫与高炉煤气硫的关系, 如图7所示。

随着焦炭表面附着硫的增加,高炉煤气硫含量呈增加的趋势,当表面附着硫小于 0.01% 时,高炉煤气硫含量小于85mg / m3,当表面附着硫小 于0.015%时,高炉煤气硫含量小于 100mg /m3。要使燃烧后废气的 SO2浓度低于100mg / m3,则高炉煤气中的硫宜小于87mg / m3,即焦炭表面附着硫小于0.01%为宜。

3 小结

(1) 通过对10 种冶金焦炭的分析,探讨焦炭全硫分、 焦炭不同形态硫分和焦炭表面吸附硫分对高炉煤气含硫的影响,试验结果表明10 种冶金焦炭的全硫从 0.66%—0.81%,焦炭全硫与高炉煤气含硫没有明显的关系。

(2) 冶金焦炭中包括无机硫和有机硫,有机硫又分为噻吩、 砜和亚砜,噻吩类硫占比20.05%—53.84%;亚砜类15.28%—26.14%;砜类2.91%—34.92%;无机硫 10.1%—34.66%。焦炭中噻吩、 砜和亚砜等有机硫、 焦炭无机硫与高炉煤气含硫关系不明显,随着焦炭中噻吩硫增加,无机硫下降,高炉煤气含硫增加。

(3) 焦炭中的表面附着硫大部分都集中在 0.008%—0.015%之间,理论计算表明0.01%的焦炭表面附着硫相当于高炉煤气中硫量增加23.91%,高炉生产实践表明0.01%的硫对高炉煤气的影响在 20 ~ 30mg / m3, 要控制高炉煤气的硫在87mg / m3 ,焦炭吸附硫以小于 0.01%为宜。

(4) 高炉煤气硫的控制与焦炭硫密切相关,焦炭的全硫、 硫形态及表面附着硫都有可能影响到高炉煤气硫,需要根据高炉实际情况确定主要原因,为合理使用高硫煤炼焦提供参考。

参考文献

[1] 姚昭章,郑明东 炼焦学 (第3 版) [M] 北京:冶金工业出版社,2008

[3] 梁南山 焦炭硫含量的技术经济研究 [J]. 燃料与化工, 2014,45 (6): 25 -27,18.

[4] 刘艳华,车得福,徐通模利用X射线光电子能谱确定煤及其残焦中硫的形态 [J]. 西安交通大学学报,2004,38 (1): 101 -104.

[8] 王申祥,付志新,郭占成 焦炭中硫的空间分布规律研究 [J]. 燃料化学学报,2006,(2): 142-145.