刘文明 陈晓伟

(首钢通钢公司炼铁事业部)

摘要: 介绍了首钢通钢二号高炉2680m高炉发生的布料溜槽坠落事故。总结了布料溜槽坠落事故的判断方法以及布料溜槽坠落无计划休风后恢复炉况的措施。

关键字:高炉布料溜槽 坠落 判断 炉况恢复

1前言

首钢通钢二号2680m3高炉于2017年9月25日中修点火开炉。于2017年9月25日中修完毕后开炉。2号高炉设计3个铁口,30个风口。高炉使用的新技术新工艺有:炉底采用大块碳砖加陶瓷垫技术、炉缸采用大块碳砖(只更换上部两层大炭块至风口部位的耐火砖)及铁口区碳砖加厚设计、炉底炉缸侵蚀预报监测技术、双预热顶燃式热风炉、烧结矿分级入炉及焦丁回收技术、串罐无料钟炉顶设备、联合软水密闭循环系统、明特法+底滤池渣处理设施(冲渣水冬季供厂区采暖余热利用)、全干法煤气除尘+“TRT”发电装置等。炉喉气流监测设备为十字测温和高炉料面图象处理系统。2020年8月9日发生了布料溜槽坠落事故,由于事故判断准确,为更换溜槽、炉内及时采取措施赢得了时间,炉况恢复工作顺利。

2 事故经过

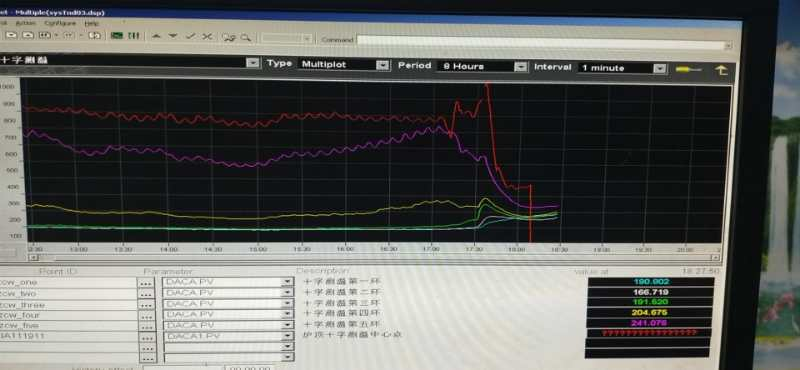

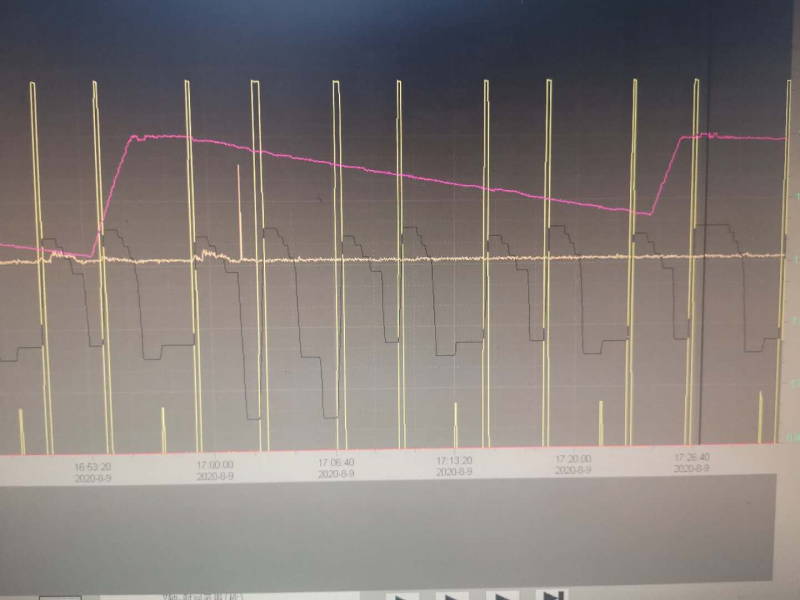

2020年8月9日17点01分,微机工发现旋转电流上升至17.1A(正常安全值上限为21A)后正常,值班工长发现炉内中心温度上窜至881℃,随后次中心下降,边缘温度上涨,后观察顶温下降并分叉,料面图象处理画面已看不见,炉顶炉内相关参数如下:17:01分:顶温 东197℃ ,南 201℃, 西 201℃,北207℃;17:04 中心842℃,五环660℃,四环245℃,三环116℃,二环90℃,一环91℃;17:10 顶温 东80℃ ,南 81℃, 西 99℃,北96℃;17:10分,检查布料记录无异常,继续下料。与此同时风压风量关系开始转松,下料速度加快。十字测温如图(1)值班工长立即安排副工长、槽下班长上炉顶进行检查,经排查炉顶溜槽旋转、倾动、码盘均正常,副工长听十字测温无布料声音。通过调取微机溜槽旋转电流曲线,布料时无电流增高趋势(正常布料时溜槽旋转曲线有升高趋势),如图(2)确定溜槽故障。

图1

图2

2.1综合分析认为:

2.1.1下料速度快是因为探尺靠近炉墙,而布料溜槽坠落后下料直接落在炉喉中心,边缘滚落少量炉料,探尺到料线后马上下料。

2.1.2十字测温中心温度低且最后回零、可能是溜槽掉落时砸坏十字测温杆,高炉料面图象处理系统损坏,从十字测温中心点数据分析,无中心气流是因为布料溜槽坠落后下料,直接落在炉喉中心,中心气流弱引起的。

2.1.3β电流小的原因是布料溜槽坠落后β电机负荷减小。根据分析结果,判断溜槽坠落可能性大,炉内立即集中加焦,上休风料,迅速减风组织出铁,出铁后休风,炉顶点火,最终确认布料溜槽坠落。料面形状中心高、无火焰,边缘料面很低,煤气火盛,如图(3).休风后经检查确认因布料溜槽距离挂轴1米断裂(如图4)。

图3

图4

3 处理过程

3.1 处理方式:

3.1.1 当判断溜槽异常,及时通知相关人员,炉内控制风量,逐步减风200-400m3/min,减氧控制上料,同时退负荷0.4-0.5t/t(减矿批6-8吨/批),补加2批净焦,每5批料补加2批净焦,同时组织双场出铁,准备休风。

3.1.2事实证明,更换布料溜槽送风后的装料制度调整采取适当抑制边缘气流,发展中心气 流,同时适当减轻焦炭负荷,缩小矿石批重的方法对恢复炉况相当有效。

3.1..3 无计划长期休风送风后,采取堵风口以维持慢风状态下合适的风速与动能,随着炉况的好转逐步捅风口加风的恢复炉况方法利于在低风量下吹透炉缸中心,改善了炉缸的工作状况。此方法还维持了合理的初始煤气流分布。

3.2 炉内操作

此次休风是无计划长期休风,安装新溜槽共用560分钟,处理时间短,恢复快。休风后炉内的炉料分布为: 10批正常料+2净焦+6批乱料+2净焦+18批乱料+2批焦炭+4.0m空料线。根据此情况,为尽快恢复炉况,炉内做了以下调整:

|

项目 |

矿重t |

At |

Q板石+栗矿+PB |

焦丁t/p |

焦批kg |

焦比kg/t |

燃料比kg/t |

|

原参数 |

61.5 |

46.3 |

13+1.2+1 |

1.8 |

12.7 |

348 |

530 |

|

休风料 |

55 |

40.8 |

12+1.2+1 |

1.8 |

12.7 |

398 |

594 |

|

项目 |

碱度 |

批铁t |

小时煤量t/h |

料批煤量t |

料速p/h |

煤比kg/t |

综合负荷t/t |

|

原参数 |

1.22 |

36.53 |

34 |

4.86 |

7 |

133 |

3.17 |

|

休风料 |

1.16 |

32.72 |

30 |

4.28 |

7 |

131 |

2.83 |

综合负荷减轻10.72%,焦炭负荷减轻10.52%,二元碱度下调0.06。

3.3 炉前工作

休风后快速拔枪,把30个风口处理干净后小套内堵泥30mm密封(除需要作业的风口不动),其余的风口密封要在半小时之内密封完,应提前把风口泥备至风口下方,防止热量散失为减少休风过程中的热量损失,并每隔半小检查一次堵泥情况,若发现不严,立即组织重新堵泥。休风期间将铁沟中的凝块清理出来,炉前主铁沟出铁完毕后用稻壳全覆盖填满不再动,将下渣沟清理到底后铺上较厚的一层河沙。如果送风后渣铁物理热过低,则每出一次铁放一次撇渣器,防止撇渣器凝结;及时清理下渣沟,保证渣铁的顺利排放。

3.4 装料制度调整

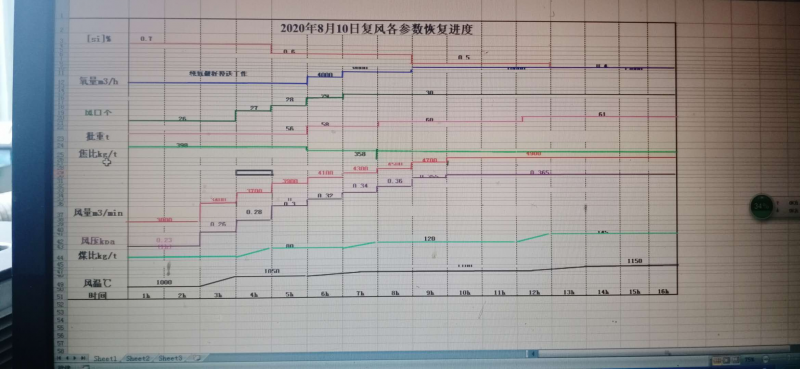

由于布料溜槽坠落后炉料直接落在炉喉中心,料面形状极不规则,中心高边缘低。送风后首先采取单环布焦炭2批,控制布料溜槽角度使其布在边缘,将料面铺平。目的是使布料合理化和补充热量。根据料线深度为4.0m,经计算采取了C33单环布焦装料制度,布料2批,使焦炭布在炉喉边缘,以铺平料面。为解决布料溜槽坠落后造成的中心负荷过重的问题,送风后调整了矿石的布料档位,使矿平台的位置尽量靠近炉喉边缘和增加中心焦量,以使高炉整体负荷均匀,并且达到重新调整气流分布,维持边缘与中心气流的匹配关系的目的。由于判断准确及时,为防止乱料对高炉的顺行造成大的影响,故障判断出来后,炉内及时调整负荷,矿石批重由61.5t缩至55t,同时适当减轻焦炭负荷,焦比由348kg/t提至398kg/t,以增加块状带料柱的透气性。炉况恢复过程中,若顺行状况良好则可逐步扩矿批、增加焦炭负荷。8月10日18:00,矿批由55t扩至61.5t,其他操作参数恢复正常。下图为复风后制定的操作曲线:

3.5 送风制度调整

送风后用沙坝泥堵4个风口,送风后炉内各项操作参数按复风操作曲线进行,复风∑风口面积为0.299m2,风量按全风量(按风口面积计算)的80%-90%控制,根据炉矿的顺行状况、渣铁的排放是否顺利以及炉缸的热状态逐步捅风口加风。加风开风口原则以实际风速≥265m/s,鼓风动能≥120kj/s,风压平稳,料尺工作正常,透指≥33,炉温及渣铁物理热充沛的前提下,进行开风口操作。因无计划休风时间长,炉缸大量亏热,送风后采取了使用较高风温、尽早富氧喷煤以防止大凉的方法。8月10日6:28送风。送风后于8月10日8:00开始喷煤,因考虑恢复炉况,初期未使用过高风温,而采取了加富氧以提高煤粉燃烧率的措施。7:00加风至2680m/min,7:55出第一次铁,Si=0.55%,铁水温度为1480℃,渣铁流动性尚可。之后各次铁铁水温度持续上升。高炉顺行状况良好。于9:15分开始至18:00逐步捅开风口加全风量。前期净焦和部分休风料下达后,生铁含Si为0.65%,之后炉况转入正常,至8月11日高炉利用系数达到2.17t/(m3.d),生产步入正轨(见表1)。

|

时间 |

8月10日 |

8月11日 |

8月12日 |

8月13日 |

|

利用系数(t/m3.d) |

0.967 |

2.167 |

2.30 |

2.30 |

|

焦比(kg/t) |

398 |

354 |

351 |

348 |

|

风压(kpa) |

199 |

366 |

368 |

366 |

|

顶压(kpa) |

92 |

218 |

222 |

222 |

|

风温(℃) |

1068 |

1163 |

1164 |

1164 |

|

负荷(t/t) |

4.44 |

4.78 |

4.82 |

4.83 |

5 结语

首钢通钢2680m3高炉布料溜槽坠落事故中判断及时、准确,处理得当。总结了以下经验:

5.1溜槽旋转电流正常时随翻料正常波动,当溜槽断落后旋转电流异常平稳,与正常翻料时有明显区别。

5.2当溜槽段落时炉顶温度突然下降,顶压呆滞、异常平稳。

5.3发现异常时立即到炉顶十字测温处听布料声音,如听不到明显布料声音,可判断溜槽异常(断落)。

综合以上三条可以初步判断溜槽断落。

6 参考文献

【1】周传典.高炉炼铁生产技术手册[M],2008

【2】刘云彩.现代高炉操作 2016